一种sic/al双金属复合材料的制备方法

技术领域

1.本发明属于金属基复合材料技术领域,具体涉及一种sic/al双金属复合材料的制备方法。

背景技术:

2.铝碳化硅复合材料具有密度低、热膨胀系数小、强度高、比模量高、尺寸稳定性和导热性良好以及耐磨性优异的特点。铝基碳化硅复合材料在耐磨材料领域具有广泛的应用前景。然而,铝基碳化硅复合材料铸造性和塑性较差,使其应用受到了限制。采用具有较高韧性的铸造铝合金与铝基碳化硅复合材料进行双金属复合是解决该问题的有效方法之一,双金属复合技术为解决耐磨材料的轻量化、高耐磨和高韧性提供了一条可行途径。

3.采用传统的焊接法制备双金属复合材料,易出现氧化夹渣、吸气、热裂和成分偏析等缺陷。除焊接法外,双金属复合方法按材料状态可分为固

‑

液复合、固

‑

固复合以及液

‑

液复合。固

‑

固复合方法,如高温挤压,具有生产成本低和生产效率高的特点,但铝合金极易氧化,在表面形成致密氧化膜,氧化膜的存在会阻碍双金属相互作用,降低双金属界面的连接质量,不容易形成良好的结合。固

‑

液复合方法,如高温浇注,浇注时易在界面上生成较厚的中间化合物,过渡层的形成会影响双金属复合材料的结合强度和物理性能。可通过电镀法在铝合金表面形成代替氧化膜的锌层,锌层熔点低,正高温下锌层对双金属相互作用的影响小,并且能够避免金属表面再次氧化。但电镀法制备双金属复合材料,工艺步骤复杂,电镀能耗高,污染大,生产成本高,复合材料的结合强度提高有限。因此,需要一种双金属复合材料的制备方法,工艺简单、无污染、生产成本低,同时可获得结合强度高、综合性能好的双金属复合材料。

技术实现要素:

4.本发明所要解决的技术问题是提供一种sic/al双金属复合材料的制备方法,该制备方法将含有硬质颗粒的铝基复合材料与铝合金在半固态下高温挤压复合,制得的铝基双金属复合材料具有较高的结合强度、耐磨性和可塑性。

5.本发明的技术方案如下:一种sic/al双金属复合材料的制备方法,包括以下步骤:s1.选取含硬质颗粒的铝基复合材料,保留材料表面的氧化膜;s2.将步骤s1所得的铝基复合材料放入模具中,放入铝合金,或将铝合金加热熔化后熔体倒入模具中,铝合金与铝基复合材料表面相接触,将两种金属保温一段时间,保温温度高于铝合金固相线温度、低于液相线温度,保温时间根据试样尺寸决定;将两种铝合金加热至粘稠液态或半固体,此时双金属中液相占比为5%

‑

50%;s3.将处于半固体状态下的双金属铝合金放置于挤压机下,在双金属上表面或者下表面施加压力,两种金属在挤压力作用下移动一定位移;s4.两侧金属到达指定位移后,进行保压,铝基复合材料中的硬质颗粒在挤压过程

中挤碎双金属界面处氧化膜,界面两侧新鲜铝液和高熔点相实现冶金结合,凝固后即得铝基双金属复合材料。

6.进一步,由于氧化膜是裂纹源,若氧化膜留在界面会导结合强度降低,在挤压过程中破碎的氧化膜碎片会随着硬质颗粒的移动远离界面,从而增加了界面处的结合强度。

7.进一步的,所述含硬质颗粒的铝基复合材料包括铝基碳化硅复合材料、铝硅合金、铝基碳化硼复合材料等。

8.进一步的,所述铝基碳化硅复合材料为液态搅拌法制备的铝基碳化硅复合材料,碳化硅含量为10

‑

30wt%;所述铝硅合金中硅含量为5

‑

50wt%。

9.进一步的,所述铝合金为铸造铝合金,铸造铝合金强度高、塑性好或可根据实际需求选择适宜的铝合金。

10.进一步的,步骤s2中,铝合金加热熔化温度为700

‑

760℃,加热时间至铝合金全部熔化并保温一段时间;二次加热保温温度为500

‑

650℃,保温时间为20

‑

30min,或者选择其他适宜加热温度和保温时间使原始铝合金双金属加热至半固体。

11.挤压前将双金属坯料加热到固、液两相区,使半固态胚料中的硬质颗粒成为游离状态,基体中部分低熔点相熔化,并且液相体积分数控制在5

‑

50%,可使半固态胚料具有良好的触变性。

12.本发明具有如下有益效果:本发明制备方法通过将含有硬质颗粒的铝基复合材料与铝合金在半固态下高温挤压复合,可形成具有较高结合强度的双金属复合材料,复合材料可同时具有铝合金的良好可塑性和高硅铝合金的高机械强度。在铝基复合材料表面保留氧化膜,减少传统制备铝合金双金属的繁琐工艺。半固态挤压过程中,界面处存在大量硬质颗粒,在挤压力作用下,硬质颗粒刺破氧化膜。氧化膜被破坏后,在压力的作用下液态金属包裹硬质颗粒在界面处实现了双金属无缺陷结合。双金属结合区域,即两侧氧化膜破碎区域,纯净金属在压力下实现冶金结合。纯金属彼此接近至原子间距并通过原子的吸附产生大量键的结合点,此为形成结合强度的主要原因;氧化膜断裂将促进双金属组合,有效保证了双金属的结合强度;挤压位移使破碎氧化膜远离界面,进一步提高结合强度。界面元素的扩散进一步增强了双金属的结合强度。当铝基复合材料中硬质颗粒为si时,挤压过程中共晶si相和θ

‑

al2cu相发生破碎现象,破碎的共晶si相和θ

‑

al2cu相进一步提高了双金属界面的复合强度。

附图说明

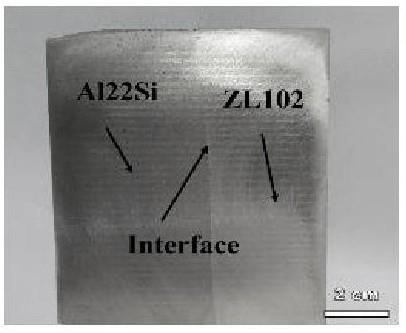

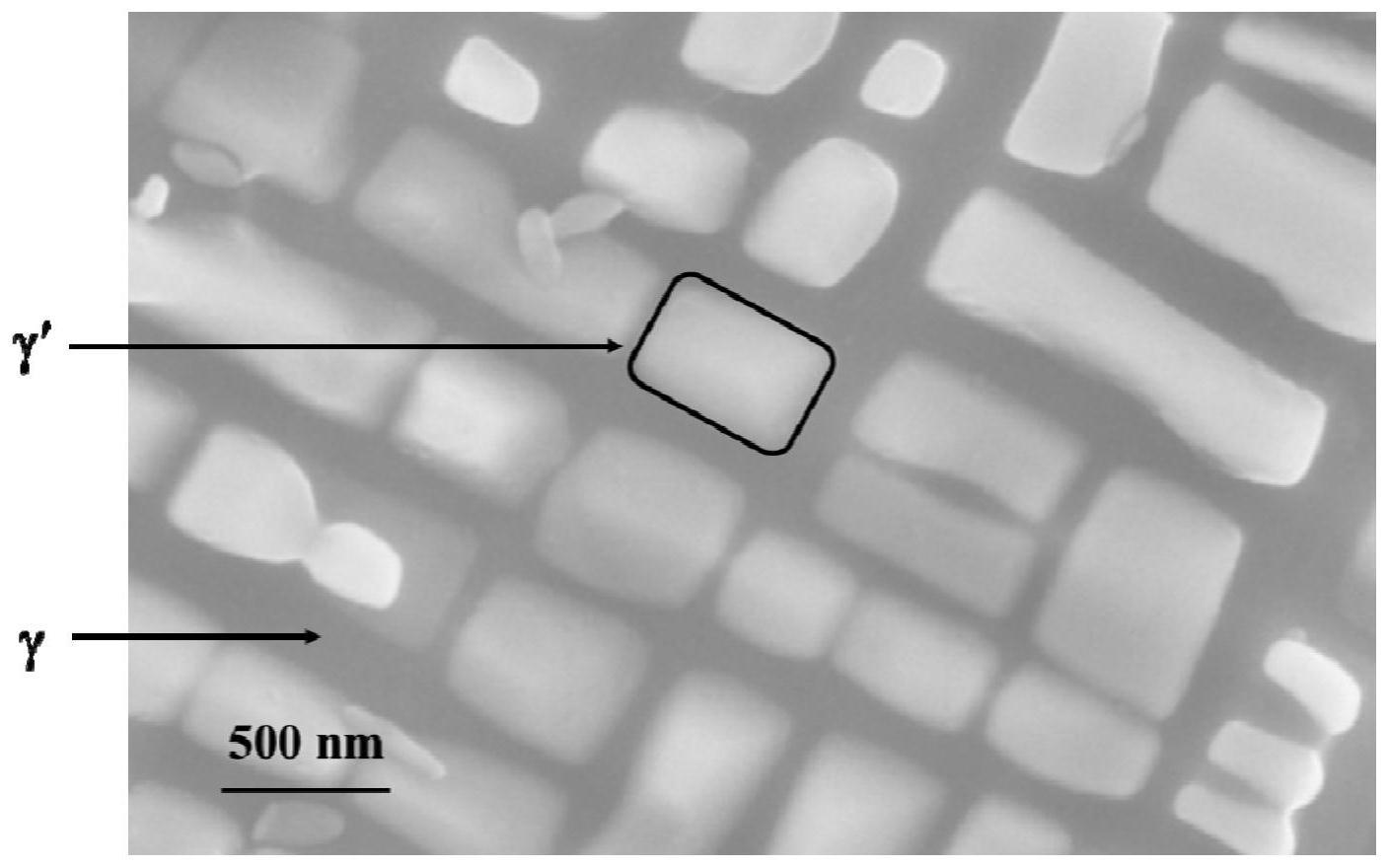

13.图1为本发明实施例制备的双金属复合材料界面的宏观组织;图2为本发明实施例制备的双金属复合材料界面的界面处sem 图;图3为本发明实施例制备的双金属复合材料拉伸试样的断裂形貌。

具体实施方式

14.下面结合附图和实施例对本发明进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

15.实施例1一种sic/al双金属复合材料的制备方法,包括以下步骤:

s1.选取喷射沉积态高硅铝合金al22si,保留材料表面的氧化膜;s2.将步骤s1所得的铝基复合材料和铸造铝合金放入模具中,铸造铝合金与高硅铝合金上表面相接触,两种金属在620℃的温度下保温30min后,在铝合金上表面施加压力60mpa,挤压成型后即得铝基双金属复合材料。测得该双金属复合材料结合强度为120.5mpa,伸长率为0.93%。

16.双金属复合材料界面的宏观组织如图1所示,具有氧化膜的双金属在高温下通过热挤压形成的界面中几乎没有过度区。

17.双金属复合材料界面的sem 图如图2所示,界面表面由破碎的氧化膜片段和氧化膜破碎区域新产生的连接金属组成,说明挤压过程中,氧化膜发生了破裂,纯净金属通过氧化膜破碎区域基础并相互实现了双金属结合。

18.双金属复合材料拉伸试样的断裂形貌如图3所示,右图为局部放大区域,此时拉伸断口表面存在一定数量的韧窝和突起,断面起伏大,说明具有明显的塑性断裂区域。还可观察到在突起的根部有氧化膜片段,在氧化膜的破碎区域存在一定数量的韧窝,说明材料局部有韧性,韧窝在材料断裂时可吸收能量,增大其结合强度。由于氧化膜碎片的存在,沿氧化膜出现了裂纹源,形成了脆性断裂。断口呈现脆性断裂和塑性断裂的混合性断口。

19.实施例2一种sic/al双金属复合材料的制备方法,包括以下步骤:s1.选取喷射沉积态高硅铝合金al22si,保留材料表面的氧化膜;s2.将步骤s1所得的铝基复合材料放入模具中,将铸造铝合金加热至750℃熔化并保持20min,熔体倒入模具中,与高硅铝合金上表面相接触,两种金属在500℃的温度下保温20min后,在铝合金上表面施加压力60mpa,挤压成型后即得铝基双金属复合材料。测得该双金属复合材料结合强度为83.3mpa,伸长率为0.75%。

20.实施例3一种sic/al双金属复合材料的制备方法,包括以下步骤:s1.选取液态法铝基碳化硅复合材料,其碳化硅含量为20wt%,保留材料表面的氧化膜;s2.将步骤s1所得的铝基复合材料和铸造铝合金放入模具中,铸造铝合金与铝基碳化硅复合材料上表面相接触,两种金属在620℃的温度下保温30min后,在铝合金上表面施加压力60mpa,挤压成型后即得铝基双金属复合材料。测得该双金属复合材料结合强度为115.8mpa,伸长率为1.06%。

21.对比例1一种sic/al双金属复合材料的制备方法包括以下步骤:s1.保留喷射沉积态高硅铝合金al22si表面氧化膜;s2.将步骤s1所得的铝基复合材料放入模具中,在350℃的温度下加热20min;将铸造铝合金在810℃的温度下加热20min,熔化后熔体倒入预热后的模具中,与铝硅合金al22si表面相接触,凝固后即得双金属复合材料。测得该双金属复合材料的结合强度为42.5mpa,伸长率为0.32%。

22.对比例2一种sic/al双金属复合材料的制备方法,包括以下步骤:

s1.选取喷射沉积态高硅铝合金al22si,去除氧化膜后在材料表面形成锌层,具体步骤为:a.除油:将铝基复合材料浸泡于丙酮中,25℃超声清洗5min;b.碱蚀:将材料浸泡于浓度为100g/l的氢氧化钠中,30℃浸泡60s;c.一次浸锌:将材料置于锌液中浸泡90s,所述锌液中氧化锌浓度为20g/l,氢氧化钠浓度为120g/l,硝酸钠浓度为1g/l;d.酸洗:用浓度为50%硝酸清洗材料;e.二次浸锌:将材料再次置于所述锌液中浸泡90s;f.镀锌:将材料作为阴极置于电解液中,电流密度为9a/dm2,35℃电解15min,所述电解液中氯化锌浓度为70g/l,氯化钾浓度为200g/l,硼酸浓度为30g/l;s2.将步骤s1所得的铝基复合材料放入模具中,将铸造铝合金加热至750℃熔化并保持20min,熔体倒入模具中,与高硅铝合金上表面相接触,两种金属在550℃的温度下保温20min后,在铝合金上表面施加压力60mpa,挤压成型后即得铝基双金属复合材料。测得该双金属复合材料结合强度为72.9mpa,伸长率为0.55%。

23.可见,本发明制备方法将含有硬质颗粒的铝基复合材料与铝合金在半固态下高温挤压复合,制得的铝基双金属复合材料具有较高的结合强度。相比于电镀锌法制备双金属复合材料,本发明生产成本低,工艺简单,生产效率高,安全无污染,且制得的双金属复合材料具有更高的结合强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。