一种高强韧耐腐蚀feconicual高熵合金吸波材料、制备方法及用途

技术领域

1.本发明属于金属材料冶金及热处理技术领域,涉及吸波材料技术领域,尤其是一种高强韧耐腐蚀feconicual高熵合金吸波材料、制备方法及用途。

背景技术:

2.随着军事防御和防止信息泄露的要求,同时为了减少电磁污染对人类健康和生态环境的破坏,越来越多的材料被研究用以增强电磁波吸收能力。

3.高熵合金(hea)是一类由5种或以上主要成分组成的多组分合金,每种元素的浓度在5%至35%之间,由于其拥有较高的熵值可以增强元素之间的互溶,抑制大量金属间化合物和复杂相的析出,从而具有出色的高强韧和耐腐蚀性,以及优异的机械性能吸引了许多学者进行研究。其中feconi系高熵合金通常具有较高的低矫顽力、磁导率、饱和磁化强度和强度、韧性及耐磨性能等特点。许多研究已经表明,添加cu和al的可通过形成表面氧化物层来提高hea的抗高温氧化性。因此,由于作为微波吸收材料的“鸡尾酒效应”,cu和al元素是与fe

‑

co

‑

ni结合形成hea的良好选择。

4.现如今市面上的吸波材料多以纳米材料,复合材料和金属材料为代表,因为这些材料具备电磁波吸收能力而受到广泛应用。但是,这些材料、强度韧性和腐蚀性能不足,阻碍了它们的应用,所以寻找到高强韧、耐腐蚀及良好吸波性能的材料是目前研究的重点。高熵合金涂层材料目前有激光熔覆、热喷涂、电化学沉积、气相沉积、粉末冶金。在选用激光熔覆制备涂层材料时,其较高的加热和较快的冷却速度下对基片有一定损伤,因此影响材料的批量生产;在选用热喷涂制备涂层材料时,发现该材料具有孔隙度、不均匀性、微裂纹和各向异性等缺陷,因此影响材料的强韧性和耐腐蚀性;在选用电化学沉积制备涂层材料时,发现制备环境要求高真空乃至超高真空和高压下进行,容易产生内应力且不易操作;在选用气相沉积制备涂层材料时,发现其镀膜不均匀且具有方向性,化学杂质较难去除;而粉末冶金不涉及任何融合现象,利用电、热和机械能,通过改变成分和工艺参数,获得表面光洁度高的细粒致密结构,能够使材料达到较高的强度、韧性以及耐腐蚀性。

5.现提供一种高熵合金的吸波涂层材料,通过合理设计高熵合金组元成分,使获得的高熵合金材料同时兼具高吸波、高强韧及耐腐蚀等特点,对于用于极端的工程环境的新型防护涂料具有重要意义。

技术实现要素:

6.本发明的目的在于提供了一种高强韧耐腐蚀feconicual高熵合金吸波材料、其制备方法及用途,以克服传统材料的性能缺陷,如强度低,韧性差,不耐腐蚀,吸波性能较差等问题。

7.本发明的目的是通过如下方案实现的。

8.一种高强韧耐腐蚀feconicual高熵合金吸波材料的制备方法,其特征在于,包含

以下步骤:

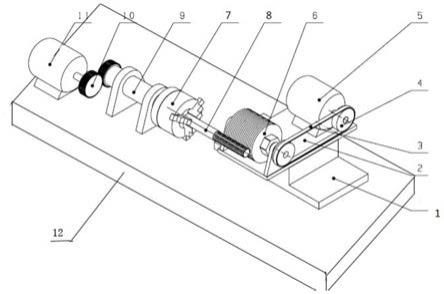

9.(1)超低温液氮行星式球磨机制备高熵合金粉末:将铁、钴、镍、铜和铝粉按1:1:1:1:1的摩尔比混合均匀后装入不锈钢球磨罐,加入不锈钢球,然后利用真空抽气泵将球磨罐内部抽真空,接着采用超低温液氮行星式球磨机一边往不锈钢球磨罐外壁通液氮,一边高速旋转使不锈钢球磨罐内部进行机械合金化,最后得到feconicual高熵合金粉末;

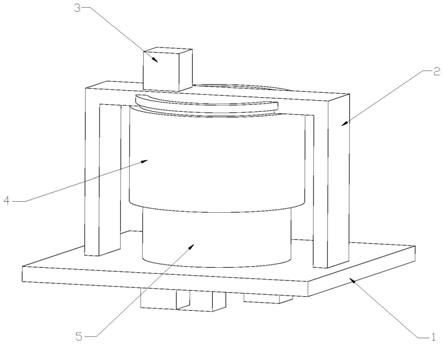

10.(2)制备压坯:将干燥好的feconicual高熵合金粉末倒入模具中,静压成型;

11.(3)微波烧结:将压坯放置于微波烧结设备中加热,加热到600~800℃,保温1~3h,然后缓慢冷却至室温,完成微波烧结处理。

12.进一步地,步骤(1)机械合金化参数为:于150r/min转速条件下预球磨4~8h,再设置球磨时间为48

‑

60h,转速为300~500r/min;球磨温度为

‑

30~

‑

10℃,球料比为5:1;添加hae粉末50wt%的无水乙醇作为研磨介质;整个球磨过程中每半小时改变一次旋转方向,在球磨完成后待球磨罐恢复室温后再打开。

13.进一步地,球磨时,研磨球包含直径为10mm和6mm的两种研磨球。

14.进一步地,经过机械合金化之后,feconicual高熵合金粉末的平均粒径为4μm。

15.进一步地,步骤(2)中feconicual高熵合金粉末的干燥方式为:采用真空干燥箱干燥,干燥温度为70~74℃去除多余的乙醇;冷却方式为随炉冷却。

16.进一步地,步骤(2)中,静压力为300mpa,冷压静压时间为1~3min。

17.进一步地,步骤(3)中在氩气保护环境下进行的,热处理加热方式为微波加热;微波加热时,以40

‑

55℃/min的升温速度加热到600~800℃,冷却方式为空冷。

18.进一步地,所述铁、钴、镍、铜和铝粉粉末的纯度≥99.9%,粒度为40~50μm。

19.所述的制备方法制备的高强韧耐腐蚀feconicual高熵合金吸波材料,其特征在于,为组分铁、钴、镍、铜、铝的摩尔比为1:1:1:1:1的feconicual高熵合金;当厚度为1.5mm时,反射损耗最低为

‑

42db,吸波频带为6~15hz,且材料硬度为310~350hv,屈服强度为641~1256mpa,延伸率为25~33%。

20.所述的高强韧耐腐蚀feconicual高熵合金吸波材料的用途,其他正在于,作为吸波涂层材料使用。

21.本发明的原理如下:所选的吸波材料为高熵合金(简称“hea”),hea能够形成体心立方(bcc)和/或面心立方(fcc)结构相,这表明在没有主要元素的情况下,具有相似原子比的主要元素会彼此固溶,形成一个简单的结构,而不是复杂的金属间化合物。这种结构特征使hea具有高强度,高硬度,抗回火和软化,耐腐蚀等特性。

22.在电磁波吸收领域,含有磁性金属元素fe,co和ni的hea具有耐高温和大磁损耗的特点。但是,仅仅具有铁磁特性强的fe,co和ni合金将很容易导致阻抗失配,而合金中的畴壁位移将导致吸收带宽变窄,因此引入al成分以增强铁磁合金的耐腐蚀性并调整材料的阻抗匹配。此外,我们还引入了cu成分,以使材料具有适当的介电损耗能力。另外,cu还能够降低铁磁合金的氧化速率。

23.高强韧耐腐蚀feconicual高熵合金吸波材料制备方法中,所选高熵合金制备工艺主要为低温球磨工艺与微波烧结相结合的方式。低温球磨目的在于细化材料的晶粒,使得颗粒分布更加均匀,内部组织更为致密,提高材料的机械性能;微波烧结的目的是为了合成路线能够在较短的合金化时间完成(负载上的高能量密度,快速熔化并因此减少了周围环

境的污染),有效的冷却以及拥有在受控气氛中运行。

24.与现有技术相比较,本发明的有益效果体现如下:

25.(1)本发明中的吸波材料具有高强韧、耐腐蚀的特点,最大反射损耗与现有的传统材料相比有了明显的提高,吸波性能提高约1~1.5倍。

26.(2)本发明中涉及的低温球磨工艺,可以有效降低高熵合金粉末的高温不稳定性,加大转速,细化粉末颗粒,提高加工效率。

27.(3)本发明充分利用微波加热“低温快烧,选择性加热”的特点,能更有效的促进各个元素之间的互溶,使晶粒不至于在热处理时过分长大;且得力于微波的作用,使材料的组织更为致密,颗粒更加细小;同时,微波加热能耗低、设备简单、易于操作和推广。

附图说明

28.图1是实施例1高熵合金的吸波材料的xrd图;

29.图2是实施例1高熵合金的吸波材料的sem图;

30.图3是实施例1高熵合金的吸波材料的吸波性能图;

31.图4是实施例2高熵合金的吸波材料的sem图;

32.图5是实施例2高熵合金的吸波材料的吸波性能图。

具体实施方式

33.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

34.本发明所述高强韧耐腐蚀feconicual高熵合金吸波材料的制备方法,首先利用超低温液氮行星式球磨机来制备高熵合金粉末,干燥后将粉末进行冷等静压,再经过微波烧结制备吸波材料。所述使用的铁、钴、镍、铜和铝粉粉末的纯度≥99.9%,粒度为40~50μm。

35.具体包括以下步骤:

36.1)将初始粒度为40~50μm的fe,co,ni,al和cu粉末,高纯度(>99%)粉末用作原料,按1:1:1:1:1的摩尔比混合均匀后装入不锈钢球磨罐,加入不锈钢球,然后利用真空抽气泵将球磨罐内部抽真空,接着采用超低温液氮行星式球磨机一边往不锈钢球磨罐外壁通液氮,一边高速旋转使不锈钢球磨罐内部进行机械合金化,最后得到feconicual高熵合金粉末。其中,球磨时,研磨球包含直径为10mm和6mm的两种研磨球。球磨参数为:于150r/min转速条件下预球磨6小时,再设置球磨时间为48

‑

60h,转速为300~500r/min;球磨温度为

‑

30~

‑

10℃,球料比为5:1;添加hae粉末50wt%的无水乙醇作为研磨介质,以确保粉末在球磨机中的均匀性。整个球磨过程中每半小时改变一次旋转方向,在球磨完成后待球磨罐恢复室温后再打开。经过机械合金化之后,feconicual高熵合金粉末的平均粒径为4μm。

37.2)球研磨后的feconicual粉末被放在真空干燥箱干燥,于70~74℃去除多余的乙醇,随炉冷却;干燥后进行冷等静压成型,压力为300mpa,冷压静压时间为1~3min。

38.3)将压坯放置于微波烧结设备中,在氩气保护环境下进行加热,以40

‑

55℃/min的升温速度加热到600~800℃,保温1~3h,然后空冷缓慢冷却至室温,完成微波烧结处理。

39.实施例1

40.高强韧耐腐蚀feconicual高熵合金吸波材料制备方法,包括以下步骤:

41.步骤1:将纯度为99.9%的铁粉、钴粉、镍粉、铜粉、铝粉按照等原子配比混粉后,置于球磨罐中,利用真空抽气泵将球磨罐内部完全抽真空,采用超低温液氮行星式球磨机一边往不锈钢球磨罐外壁通氮气,一边高速旋转使不锈钢球磨罐内部进行机械合金化,从而制得高熵合金粉末。在初始阶段,将球磨速率设置为150r/min,持续4h,然后将速率设置为300r/min,持续60h。

42.步骤2:球研磨后的粉末被放在真空干燥箱中,在72℃下去除多余的乙醇。干燥后冷压静压2min,压力为300mpa。

43.步骤3:将冷等静压后的块体,进行微波烧结,在微波烧结炉中烧结,烧结参数为:加热速度为20℃/min;烧结温度为650℃;保温时间20min。

44.检测结果:实施例1制备的高熵合金吸波材料的xrd及sem见图1及图2,从图中可以看出,所得材料的颗粒分布较为均匀且组织致密,孔隙及缺陷较低,图3为feconicual高熵合金的吸波材料的吸波性能曲线,该材料反射损耗最低为

‑

25db,吸波频带为10~17ghz,且材料硬度为310hv,屈服强度为641mpa,延伸率为25%。

45.实施例2

46.高强韧耐腐蚀feconicual高熵合金吸波材料制备方法,包括以下步骤:

47.步骤1:将铁粉、钴粉、镍粉、铜粉、铝粉等纯度为99.9%的粉末按照等原子配比,混粉后置于球磨罐中,利用真空抽气泵将球磨罐内部完全抽真空,采用超低温液氮行星式球磨机一边往不锈钢球磨罐外壁通氮气,一边高速旋转使不锈钢球磨罐内部进行机械合金化,从而制得高熵合金粉末。在初始阶段,将球磨速率设置为150r/min,持续8h,然后将速率设置为300r/min,持续60h。

48.步骤2:球研磨后的粉末被放在真空干燥箱中,在72℃下去除多余的乙醇。干燥后冷压静压2min,压力为300mpa。

49.步骤3:将冷等静压后的块体进行微波烧结,在微波烧结炉中烧结,烧结参数为:加热速度为30℃/min;烧结温度为750℃;保温时间30min。

50.实施例2与实施例1基本相同,不同之处在于,加热速度提高为30℃/min;烧结温度由650℃烧结温度提高到750℃,保温时间提高到30min。所获材料组织见图4,与图二相比较可以看出晶粒更加细小,组织更为致密,图5为高熵合金吸波材料的吸波性能曲线,采用本实例制备的材料的吸波性能极佳,当厚度为1.5mm时,反射损耗最低为

‑

42db;吸波频带为8~15ghz,采用本实例制备的材料的吸波性能极佳,吸波性能远远高于传统材料,且材料硬度为350hv,屈服强度为1256mpa,延伸率为33%,实施例2中材料的硬度,屈服强度,延伸率相比于实施例1也有了明显的提升。

51.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。