1.本发明涉及金属或者合金提纯技术领域,具体涉及一种高效蒸馏法制备高纯金属或者合金的方法与装置。

背景技术:

2.金属或者合金元素在自然界中主要以氧化矿、硫化矿形式存在。因此一般需要通过矿物加工、火法冶金或者湿法冶金等过程不断富集纯化得到。而矿物中杂质元素非常复杂,成分及其性质多样,况且有些元素因为特性相近而很难分离。因此,一般金属或者合金材料中都会含有多种元素及成分。然而,不同金属或者合金材料具有不同的特性和使用领域,杂质元素的存在会严重影响金属或者合金材料的本证特性和使用性能。因此,金属或者合金的纯化对高性能材料而言非常重要。同样对其合金材料也是如此,金属合金化的前提是合金元素的高纯化。如果合金化成分的杂质元素含量多,则必然会影响合金材料纯净度;此外,有些高效活性金属或者合金具有良好的还原性,可作为金属氧化物的还原剂。如果还原剂中杂质成分过多,也会致使被还原材料杂化和污染,进而影响其使用性能。特别地,随着近年来电子信息产业的蓬勃发展,各种功能靶材需求的日益增长。对金属或者合金材料的纯度要求显著提升,甚至到了非常苛刻的状态。

3.现如今,高纯化金属或者合金当前的主要技术流程为湿法过程和物理过程,由于金属或者合金材料中存在杂质元素多,性质多样,往往需要多种手段和流程进行处理,造成高纯化金属或者合金材料制备难度大,流程长,批量小,成本高,严重限制了高纯材料的技术的发展及其工业应用。

4.蒸馏法分离作为金属或者合金纯化的重要手段,其一般分为两种,一是真空蒸馏,先将金属或者合金溶液熔化,然后在真空负压的作用下,将蒸馏出来的金属或者合金气体由高蒸气压区向低蒸气压区扩散。然后在冷却区内通过不同的冷却温度进行结晶分离,这种方法的蒸馏速度取决于不同金属或者合金的饱和蒸气压和其真空度,因此,为了提高蒸馏效率,需要不断提高真空度或者温度;二是在常压载气下进行蒸馏,主要利用惰性气体作为载气强化金属或者合金液气界面的蒸汽分离与排除,进而提高蒸馏效率,对于第二种蒸馏方法,为了提高其蒸馏效率,需要提高温度和载气流量,而载气流量的增加,又增加了能量的消耗,造成能耗大的问题。然而,由于金属或者合金元素的分离,不仅与金属或者合金杂质元素的饱和蒸气压、真空度和载气流速有关,更与金属或者合金蒸馏时的液气界面相关,即液气界面越大,蒸馏效率越高,因此,显著提高金属或者合金蒸馏的液气界面,将显著增强金属或者合金蒸汽的蒸馏效率。

5.申请人发现现有采用蒸馏法提纯金属或者合金的技术,主要存在问题如下:

6.1)受熔池面积限制,蒸馏气液界面面积小,蒸馏效率低。

7.2)提高真空度,可以提高蒸馏效率,但是设备复杂程度和生产效率下降。

8.3)提高温度,也可以提高蒸馏效率,但是能耗增大,饱和蒸气压相近的成分也会蒸馏出来,纯化效果降低。

9.4)非真空下的蒸馏,增加载气流量,可以提高蒸馏效率,但气耗和能耗也将增大。

技术实现要素:

10.本发明的目的是提供一种高效蒸馏法制备高纯金属或者合金的方法与装置,以解决现有技术中存在的现有蒸馏法提纯金属或者合金效率较低的技术问题;本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果(步骤iii和步骤iv中,气态金属或者合金为杂质,金属或者合金液滴为提纯金属或者合金,该方法适用于高沸点金属或者合金的提纯;收集室设置为熔池,在收集高纯金属或者合金液滴时,能够浇铸成块;收集室设置为熔铸池,在收集高纯金属或者合金液滴时,通过连熔连铸能够形成棒状、块状或者条状型材;收集室设置为冷却室,冷却时配合高纯金属或者合金液滴表面张力,能够形成金属或者合金球化粉末;在提纯的过程中,通过实际需求选择对应收集装置的结构及工艺,能够直接得到所需形态的高纯金属或者合金;步骤iii和步骤iv中,气态金属或者合金为提纯金属或者合金,金属或者合金液滴为杂质,该方法适用于低沸点金属或者合金的提纯;制备高纯金属或者合金的装置包括加热装置,加热装置用于待提纯金属或者合金的熔化或保温;离心腔体的腔壁上分布有多个连通孔,液滴化、雾化效果显著等);详见下文阐述。

11.为实现上述目的,本发明提供了以下技术方案:

12.本发明提供的一种高效蒸馏法制备高纯金属或者合金的方法,至少包括以下步骤:

13.步骤(i)熔融:将初级纯度的金属或者合金加热熔化,形成熔融态金属或者合金;

14.步骤(ii)离心:将所述熔融态金属或者合金导入离心室内,在离心作用下,将所述熔融态金属或者合金进行液滴化或者雾化,形成金属或者合金液滴;

15.步骤(iii)分离除杂:所述金属或者合金液滴进入蒸馏室,在重力作用下向下沉降,在沉降过程中低沸点金属或者合金在液滴内向外扩散并在气液界面发生汽化,形成气态金属或者合金,向上分离,液滴中的剩余部分则在重力作用下沉降至蒸馏室底部;

16.步骤(iv)收集:沉降至蒸馏室底部的所述金属或者合金液滴进入收集室,所述气态金属或者合金进入冷凝室,分别进行收集。

17.优选地,步骤(iii)和步骤(iv)中,所述气态金属或者合金为杂质,沉降至在蒸馏室底部的所述金属或者合金液滴为提纯金属或者合金。

18.优选地,步骤(iv)中,所述收集室设置为熔池,所述金属或者合金液滴在所述熔池内预先装配的模具内浇铸成块。

19.优选地,步骤(iv)中,所述收集室设置为熔铸池,所述金属或者合金液滴在所述熔铸池内连熔连铸,制得棒状、条状、或者块状型材。

20.优选地,步骤(iv)中,所述收集室设置为冷却室,所述金属或者合金液滴在所述冷却室内冷却,得到高纯金属或者合金粉体。

21.优选地,步骤(iii)和步骤(iv)中,所述气态金属或者合金为提纯金属或者合金,沉降至在蒸馏室底部的所述金属或者合金液滴为杂质。

22.本发明提供一种高效蒸馏法制备高纯金属或者合金的装置,包括提纯装置本体和离心装置,所述离心装置包括离心驱动装置和离心腔体,所述离心驱动装置与所述离心腔体相连且能驱动所述离心腔体转动,其中:所述离心腔体设置在所述提纯装置本体内,所述

离心腔体内部设置有离心室,所述提纯装置本体内设置有蒸馏室,所述离心室与所述蒸馏室相连通;所述提纯装置本体上设置有待提纯金属或者合金入口;所述提纯装置本体上侧与所述蒸馏室连通设置有金属或者合金蒸汽排出口,所述金属或者合金蒸汽排出口连接设置有冷凝装置,所述冷凝装置设置有冷凝室;所述提纯装置本体下侧与所述蒸馏室连通设置有金属或者合金出料口,所述金属或者合金出料口连接设置有收集装置,所述收集装置设置有收集室。

23.优选地,所述高效蒸馏法制备高纯金属或者合金的装置包括加热装置,所述加热装置设置在所述提纯装置本体内,用于所述离心室内待提纯金属或者合金固体的融化或者液体的保温;所述离心腔体的腔壁上分布有多个连通孔,所述连通孔连通所述离心室和所述蒸馏室。

24.优选地,所述待提纯金属或者合金入口与所述离心腔体相连通,所述离心腔体包括从上到下一体连接的第一腔体和第二腔体,所述加热装置包括加热丝,其中:所述连通孔设置在所述第一腔体的腔壁上;所述加热丝包覆在所述第二腔体的外壁和底壁上。

25.优选地,所述加热装置设置有加热室,其中:所述离心腔体设置在所述加热室内,所述待提纯金属或者合金入口与所述加热室相连通,所述加热室能将其内部的固态待提纯金属或者合金加热至熔融态;所述离心腔体顶部设置有待提纯金属或者合金进料口,所述加热室内的熔融态金属或者合金能由所述待提纯金属或者合金进料口进入至所述离心腔体内。

26.优先地,所述离心装置传动连接有升降装置,所述升降装置能驱动所述离心腔体升降,以使所述离心腔体降低至收集室内的熔池中提取液态金属,并提升至离心高度进行再次离心液滴化或者雾化,实现反复蒸馏。

27.本发明提供的一种高效蒸馏法制备高纯金属或者合金的方法与装置至少具有以下有益效果:

28.所述高效蒸馏法制备高纯金属或者合金的方法包括步骤(i)熔融、步骤(ii)离心、步骤(iii)分离除杂和步骤(iv)收集,通过步骤(i)熔融首先将待提纯金属或者合金加热至熔融态,其次通过步骤(ii)离心,在离心作用下,对熔融态金属或者合金进行液滴化或者雾化,形成金属或者合金液滴,显著提高气液界面,提高其汽化效率,之后通过步骤(iii),金属或者合金液滴沉降,过程中,低沸点金属或者合金汽化分离,剩余高沸点金属或者合金液滴继续沉降,最后通过步骤(iv)分别对气态金属或者合金和金属或者合金的液滴进行收集;在上述过程中,通过离心作用,能够显著提高熔融态金属或者合金气液界面,从而显著提高其汽化效率,进而在保证提纯率的基础上提高提纯效率,间接降低所需加热的温度,具有高效率、低能耗的特点,适用于连续化、规模化生产。

29.所述高效蒸馏法制备高纯金属或者合金的装置包括提纯装置本体和离心装置,离心装置包括离心驱动装置和离心腔体,离心腔体设置有离心室,离心驱动装置为离心腔体提供转动动力,离心腔体转动,从而带动其内部的熔融态金属或者合金转动,通过离心作用实现熔融态金属或者合金的液滴化和雾化,离心效果显著;

30.所述提纯装置本体内部设置有蒸馏室,蒸馏室与离心室连通,液滴金属或者合金在蒸馏室内完成杂质分离和金属或者合金提纯。

31.所述提纯装置本体设置有待提纯金属或者合金入口,用于待提纯金属或者合金进

料。

32.所述提纯装置本体上设置有金属或者合金蒸汽排出口,用于气态金属或者合金的排出,金属或者合金蒸汽排出口连接有冷凝装置,冷凝装置设置有冷凝室,气态金属或者合金进入冷凝室液化或凝华,便于气态金属或者合金的收集。

33.所述提纯装置本体上设置有金属或者合金出料口,用于金属或者合金液滴的排出,金属或者合金出料口连接有收集装置,收集装置设置有收集室,用于金属或者合金液滴的成型和收集。

34.本发明既可针对高沸点金属或者合金,也可针对低沸点金属或者合金,利用金属或者合金中不同杂质元素的沸点和饱和蒸气压的不同,对熔融态金属或者合金进行液滴化和雾化,通过提高蒸馏时的气液界面,来提高金属或者合金汽化效率,进而实现提纯效率和提纯率的提高。

35.本发明适用于真空或者保护气体(氩气、氦气等)条件,从提高气液界面面积的角度出发,在保证提纯效率的基础上,减轻对真空度及载气流量的要求,不但温度要求较低,能耗相对较少,而且能够实现连续化、规模化生产。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

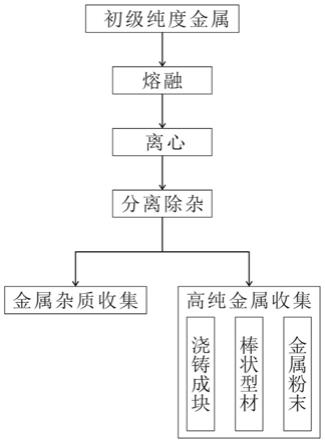

37.图1是本发明高效蒸馏法制备高纯高沸点金属的方法结构框图;

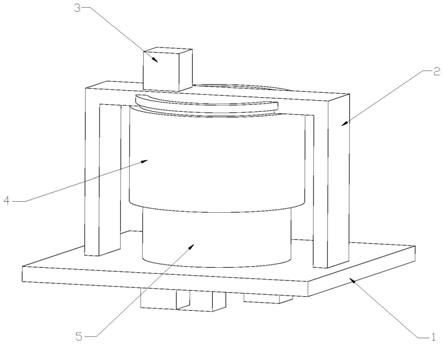

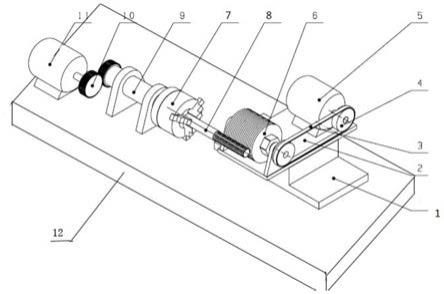

38.图2和图3是本发明高效蒸馏法制备高纯金属的装置示意图;

39.图4是本发明高效蒸馏法制备高纯金属的装置提纯金属过程示意图;

40.图5是本发明图2局部放大图;

41.图6是本发明高效蒸馏法制备高纯金属的装置另一实施方式结构示意图;

42.图7是本发明高效蒸馏法制备高纯金属的装置另一实施方式提纯过程示意图。

43.附图标记

44.1、提纯装置本体;11、待提纯金属或者合金入口;12、金属或者合金蒸汽排出口;13、金属或者合金出料口;14、蒸馏室;2、离心装置;21、离心驱动装置;22、离心腔体;221、离心室;222、第一腔体;223、第二腔体;224、连通孔;3、冷凝装置;31、冷凝室;4、收集装置;41、收集室;5、加热装置;51、加热丝;6、升降装置。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

46.实施例1:

47.本发明提供了一种高效蒸馏法制备高纯高沸点金属或者合金的方法,适用于高沸

点高纯金属或者合金制备,以制备高纯铝金属为例,参照图1和图4,高效蒸馏法制备高纯铝金属的方法至少包括以下步骤:

48.步骤(i)熔融:将初级纯度的铝锭(熔点为600℃)加热至900℃,使其熔化,形成熔融态金属铝。

49.必要时可以增加合金剂,使部分杂质合金化上浮或者沉淀分离。

50.步骤(ii)离心:将所述熔融态金属铝导入离心室221内,离心室221以120r/min的转速转动,在离心作用下,所述熔融态金属铝向四周扩散,通过离心室221腔壁上直径为3mm的连通孔224进入至蒸馏室14内,实现液滴化或者雾化,形成金属铝液滴。

51.步骤(iii)分离除杂:进入至蒸馏室14的所述金属铝液滴,在重力的作用下向下运动,在沉降的过程中,钾(沸点765℃)、钠(沸点892℃)、镉(沸点765℃)等杂质在液滴内扩散,其汽化速率加快,形成气态金属杂质,向上运动,实现与液滴的分离,杂质分离后的高纯金属铝液滴则继续向下沉降至蒸馏室底部。

52.在步骤(ii)和步骤(iii)中,液滴化或者雾化的液滴大小,可作为控制蒸馏分离的重要手段,待提纯金属铝杂质含量高,分离难度大的,采用雾化;待提纯金属铝杂质含量低,分离难度小的,采用液滴化。

53.步骤(iv)收集:所述高纯金属铝液滴由蒸馏室14下侧进入至熔池,所述高纯金属铝液滴在所述熔池预先装配的模具内浇铸成块,完成高纯金属铝的收集。

54.所述气态金属钾、钠、镉杂质则由蒸馏室14上侧进入至冷凝室31内冷凝,待气态金属钾、钠、镉杂质结晶后进行收集。

55.实施例2:

56.实施例2和实施例1的不同点在于:

57.步骤(iv)中,收集室41设置为熔铸池,所述高纯铝金属液滴在所述熔铸池内连熔连铸,制得不同尺寸的棒状、条状或者块状型材。

58.实施例3

59.实施例3和实施例1的不同点在于:

60.步骤(iv)中,收集室41设置为冷却室,所述高纯铝金属液滴在所述冷却室内冷却,在其表面张力的作用下,形成铝粉,用于粉末喷涂、3d打印及粉末冶金等。

61.本发明还提供实施例4和实施例5,其与上述实施例1

‑

3的不同点在于:

[0062][0063][0064]

其余步骤工艺均相同。

[0065]

采用实施例1

‑

实施例5的制备方法其处理前后的熔融金属纯度如下表所述:

[0066]

实施例金属提纯前(%)提纯后(%)1铝99.9599.9912铝99.9599.987

3铝99.9599.9824铜99.9799.9965锰99.9399.980

[0067]

综上所述,本发明所述高效蒸馏法制备高纯高沸点金属或者合金的方法具有显著的提纯效果。

[0068]

采用实施例1

‑

实施例5的方法其金属提纯的周期如下表所述:

[0069]

实施例提纯时间(h)10.520.630.440.550.6现有蒸馏法提纯(4h~6h)

[0070]

综上所述,本发明所述高效蒸馏法制备高纯高沸点金属或者合金的方法其提纯效率显著提高。

[0071]

实施例6

[0072]

本发明提供了一种高效蒸馏法制备高纯低沸点金属的方法,适用于低沸点高纯金属制备,以制备高纯锌金属为例,参照图1和图4,高效蒸馏法制备高纯锌金属的方法至少包括以下步骤:

[0073]

步骤(i)熔融:将初级纯度的锌锭加热至950℃,使其熔化,形成熔融态锌金属。

[0074]

必要时可以增加合金剂,使部分杂质合金化上浮或者沉淀分离。

[0075]

步骤(ii)离心:将所述熔融态锌金属导入离心室221内,离心室221以200r/min的转速转动,在离心作用下,所述熔融态锌金属向四周扩散,通过离心室221腔壁上直径为4mm的连通孔224进入至蒸馏室14内,实现液滴化或者雾化,形成锌金属液滴。

[0076]

步骤(iii)分离除杂:进入至蒸馏室14的所述锌金属液滴,在重力的作用下向下运动,在沉降的过程中,锌金属原子在液滴内向外扩散,并在气液界面发生相变,由液态转变为气态,形成高纯气态锌金属,向上运动,实现与液滴的分离,分离后的铁、镍、铜、锰等金属杂质液滴则继续向下沉降。

[0077]

在步骤(ii)和步骤(iii)中,液滴化或者雾化的液滴大小,可作为控制蒸馏分离的重要手段,待提纯锌金属杂质含量高,分离难度大的,采用雾化;待提纯锌金属杂质含量低,分离难度小的,采用液滴化。

[0078]

步骤(iv)收集:所述铁、镍、铜、锰等金属杂质液滴由蒸馏室14下侧进入至收集室内收集。

[0079]

所述高纯气态锌金属则由蒸馏室14上侧进入至冷凝室31内冷却,形成高纯锌金属液滴,之后进入至第二收集室内,完成高纯锌金属的收集。

[0080]

在实际制备过程中,根据不同的需求可选择对应的第二收集室。

[0081]

所述第二收集室设置为熔池,所述气态高纯锌金属经冷却结晶后,再经过熔化浇筑在所述熔池预先装配的模具内浇铸成块,完成高纯锌金属的收集。

[0082]

实施例7:

[0083]

实施例7和实施例6的不同点在于:

[0084]

实施例7为高效蒸馏法制备高纯镁金属的方法。

[0085]

其步骤(iv)中,所述第二收集室设置为熔铸池,高纯镁金属液滴在所述熔铸池内连熔连铸,制得棒状、条状、或者块状型材。

[0086]

实施例8

[0087]

实施例8和实施例6的不同点在于:

[0088]

实施例8为高效蒸馏法制备高纯钙金属的方法。

[0089]

步骤(iv)中,所述第二收集室设置为冷却室,所述高纯钙金属液滴在所述冷却室内冷却,在其表面张力的作用下,形成金属粉体,用于粉末喷涂、3d打印及粉末冶金等。

[0090]

本发明还提供实施例9和实施例10,其与上述实施例6

‑

8的不同点在于:

[0091]

实施例金属加热温度(℃)离心转速(r/min)连通孔孔径(mm)9铋1480180510锑15001503

[0092]

其余步骤工艺均相同。

[0093]

采用实施例6

‑

实施例10的制备方法其处理前后的熔融金属纯度如下表所述:

[0094][0095][0096]

综上所述,本发明所述高效蒸馏法制备高纯低沸点金属的方法具有显著的提纯效果。

[0097]

采用实施例6

‑

实施例10的制备方法其金属提纯的周期如下表所述:

[0098]

实施例提纯时间(h)61.070.880.890.6100.8现有蒸馏法提纯6h~8h

[0099]

综上所述,本发明所述高效蒸馏法制备高纯低沸点金属的方法其提纯效率显著提高。

[0100]

实施例11

[0101]

本发明提供一种高效蒸馏法制备高纯金属或者合金的装置,如图2所示,所述高效蒸馏法制备高纯金属或者合金的装置包括提纯装置本体1和离心装置2,离心装置2包括离心驱动装置21和离心腔体22,离心驱动装置21与离心腔体22相连且能驱动离心腔体22转动。

[0102]

离心驱动装置21包括离心动力装置和离心传动装置,所述离心动力装置设置为电机,所述离心传动装置设置为旋转轴,所述旋转轴的输入端位于提纯装置本体1外侧,且与所述电机传动相连,所述旋转轴的输出端位于提纯装置本体1内部且与离心腔体22相连,离心工作时,所述电机驱动所述旋转轴转动,离心腔体22同步转动。

[0103]

离心腔体22设置在提纯装置本体1内,离心腔体22相对于提纯装置本体1同轴线设置,提纯装置本体1内部位于离心腔体22外壁与提纯装置本体1内壁之间的空间形成蒸馏室14,离心腔体22内部设置有离心室221,离心室221与蒸馏室14相连通。

[0104]

提纯装置本体1上与离心室221连通设置有待提纯金属或者合金入口11,制备高纯金属时,熔融态金属或者合金由待提纯金属或者合金入口11进入至离心室221内,或者固态待提纯金属或者合金进入至离心室221内,受热后形成熔融态金属或者合金。

[0105]

提纯装置本体1上侧与蒸馏室14连通设置有金属或者合金蒸汽排出口12,金属或者合金蒸汽排出口12连接设置有冷凝装置3,冷凝装置3设置有冷凝室31,蒸馏室14内分离后的气态金属或者合金杂质经金属或者合金蒸汽排出口12进入冷凝室31内,待凝华后,杂质收集完成。

[0106]

提纯装置本体1下侧与蒸馏室14连通设置有金属或者合金出料口13,金属或者合金出料口13连接设置有收集装置4,收集装置4设置有收集室41,蒸馏室14内沉降的高纯金属或者合金液滴经金属或者合金出料口13进入收集室41内。

[0107]

在收集高纯金属或者合金的过程中,根据不同的应用需要,选择对应的收集装置4。

[0108]

可选地,收集装置4设置有熔池,通过浇铸,得到高纯金属锭。

[0109]

另一可选地,收集装置4设置有熔铸池,通过连熔连铸,制成不同尺寸的棒条型材。

[0110]

再一可选地,收集装置4设置有冷却室,当高纯金属或者合金液滴进入至冷却室内时,其在表面张力的作用下,形成金属粉末。

[0111]

作为可选地实施方式,如图2所示,所述高效蒸馏法制备高纯金属或者合金的装置包括加热装置5,加热装置5设置在提纯装置本体1内,用于离心室221内熔融态金属或者合金的加热,一方面具有加热保温的作用,当离心室221内的金属或者合金为固态时,能够将其加热至熔融态,另一方面当离心室221内的金属或者合金为熔融态时,能够对其进行保温,有效避免熔融态金属凝固在离心室221的内壁上,保证流通性。

[0112]

作为可选地实施方式,如图5所示,离心腔体22的腔壁上均匀分布有多个连通孔224,连通孔224连通离心室221和蒸馏室14。

[0113]

如图5所示,离心腔体22包括从上到下一体连接的第一腔体222和第二腔体223,第一腔体222设置为两端贯穿的筒体结构,第二腔体223设置为顶端开口的倒锥状结构,其顶部直径与第一腔体222直径相同。

[0114]

连通孔224均匀分布在设置在第一腔体222的腔壁上。

[0115]

加热装置5包括加热丝51,加热丝51包覆在第二腔体223的外壁和底壁上。

[0116]

离心腔体22能相对于加热装置5转动。

[0117]

作为可选地实施方式,如图2所示,提纯装置本体1的底部区段设置为倒锥形,金属或者合金出料口13设置在提纯装置本体1的底部;金属或者合金出料口13的位置连接设置有导管,所述导管与收集装置4相连。

[0118]

作为可选地实施方式,如图2所示,提纯装置本体1的顶部区段设置有锥形,金属或者合金蒸汽排出口12的数量设置为多个,所有金属或者合金蒸汽排出口12均设置在提纯装置本体1的顶部。

[0119]

所有金属或者合金蒸汽排出口12均连接设置有导流管,所述导流管与冷凝装置3相连,气态金属或者合金杂质经所述导流管进入至冷凝装置3内,之后在冷凝室31内部凝华。

[0120]

实施例12

[0121]

实施例13与实施例12的不同点在于:

[0122]

如图6和图7所示,加热装置5包括加热腔体,所述加热腔体的腔壁上设置有加热丝,所述加热腔体的内部形成加热室。

[0123]

待提纯金属或者合金入口11与所述加热室连通。

[0124]

离心腔体22顶部设置有开口,所述开口形成待提纯金属或者合金进料口。

[0125]

离心装置2传动连接有升降装置6,升降装置6能驱动整个离心装置2升降,升降装置6设置为现有升降装置,可选地,升降装置6设置为气动升降装置、液压升降装置或者电动升降装置,其中电动升降装置可以采用齿轮齿条结构、丝杆螺母结构等。

[0126]

提纯金属时,待提纯金属或者合金经待提纯金属或者合金入口11进入至所述加热室内,加热装置5开启,将待提纯金属加热至熔融状态,之后升降装置6驱动离心装置2下降,离心腔体22完全进入至所述加热室内,熔融态金属或者合金经所述待提纯金属或者合金进料口进入至所述离心室内,此后,升降装置6驱动离心装置2提升,当离心腔体22离开所述加热室后,升降装置6停止,离心驱动装置21启动,离心腔体22转动,熔融态金属或者合金液滴化或者雾化,进入蒸馏室,开始杂质分离,并完成金属或者合金提纯。

[0127]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。