1.本发明涉及精密铸件生产技术领域,具体为一种精密铸件用打磨装置及其定位夹持机构。

背景技术:

2.精密铸件指的是获得精准尺寸铸件工艺的总称,是用各种铸造方法获得的金属成型物件,其相对于传统砂型铸造工艺,精密铸造获的铸件尺寸更加精准,表面光洁度更好,它主要包括:熔模铸造、陶瓷型铸造、金属型铸造、压力铸造、消失模铸造。

3.精密铸件在铸造成型后需要进行打磨抛光处理,将外壁的毛刺进行去除,现有的打磨装置在打磨过程中会出现晃动的情况,导致精密铸件精度降低,且打磨产生的金属颗粒难以收集,随意散落,为此,本发明提出能够解决上述问题的一种精密铸件用打磨装置及其定位夹持机构。

技术实现要素:

4.本发明的目的在于提供一种精密铸件用打磨装置及其定位夹持机构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种定位夹持机构,应用于精密铸件打磨装置上,包括:

6.工作台,所述工作台上端间隔设置有两组第一滑轨,每组所述第一滑轨均滑接有两组移动块,所述移动块上端设置有伸缩柱,所述伸缩柱上端连接有承载板,所述承载板上端设置有框板,所述框板在承载板上形成限位槽,用于放置精密铸件;

7.固定架,所述固定架设置在设置在工作台上端,并位于两组承载板后侧,所述固定架中部活动设置有移动板,所述移动板两侧设置有齿条;

8.第一衬杆,所述第一衬杆有两组,以移动板中轴线对称设置在固定架前侧,所述第一衬杆远离固定架的一端转动设置有传动齿轮,所述传动齿轮与齿条相啮合;

9.第二衬杆,所述第一衬杆有两组,以移动板中轴线对称设置在固定架前侧,并位于第一衬杆外侧,所述第二衬杆远离固定架的一端转动设置有齿圈,所述齿圈与传动齿轮相啮合,所述齿圈一侧设置有夹持臂;

10.第一驱动源,所述第一驱动源设置在固定架后侧,可用于驱动移动板作向前运动或向后运动;

11.其中,所述移动板沿固定架向前运动,通过齿条与传动齿轮啮合以及传动齿轮与齿圈啮合,带动两组夹持臂相互靠近处转动,对精密铸件两侧抵紧,移动板对精密铸件后侧进行抵紧。

12.作为本发明一种优选的技术方案,所述移动板远离第一驱动源的一端设置有前抵紧块,所述夹持臂远离第二衬杆的一端设置有侧抵紧块。

13.作为本发明一种优选的技术方案,所述工作台在两组第一滑轨之间设置有两组垫

板,所述垫板上端设置有若干组斜块,相邻的两组斜块形成一斜槽,所述承载板下端铰接有两组卡爪,所述卡爪与垫板一一对应,并与斜槽匹配,所述承料板在卡转上方设置有弹性拨片,所述弹性拨片与卡爪相接触;

14.所述精密铸件放置在框板内,通过重力压缩伸缩柱,使承载板向下运动,卡爪卡接在两组两组斜块形成的斜槽内,对承载板的位置进行固定。

15.作为本发明一种优选的技术方案,所述伸缩柱上缠绕有弹簧。

16.作为本发明一种优选的技术方案,所述框板内壁上设置有橡胶板。

17.本发明还提供如下技术方案:一种精密铸件用打磨装置,包括:

18.底座,所述底座前侧设置有背板,所述背板两端连接有侧板,所述侧板底座侧壁向后延伸,所述底座与背板和侧板连接处分别设置集料槽;

19.如上任一项所述的一种定位夹持机构,所述定位夹持机构设置在底座上端中部;

20.打磨机构,所述打磨机构设置在背板上,所述打磨机构包括第二驱动源、丝杆和打磨组件,所述第二驱动源驱动丝杆向前运动或向后运动,所述打磨组件沿丝杆运动对紧密组件进行打磨;

21.刮料机构,所述刮料机构设置在夹持机构下方,位于底座上端且靠近集料槽处,所述刮料机构包括第三驱动源、第二滑轨和刮料组件,所述第二驱动源用于驱动刮料组件在第二滑轨上作往复运动,将落至底座上的金属颗粒刮至集料槽内收集。

22.作为本发明一种优选的技术方案,所述打磨组件包括设置在丝杆上的移动座,所述移动座靠近工作台的一侧通过安装框安装有驱动电机,所述驱动电机输出轴连接有打磨轮,所述驱动电机驱动打磨轮转动对紧密组件前侧进行打磨。

23.作为本发明一种优选的技术方案,所述刮料组件包括滑接在第二滑轨上的活动板,所述活动板上端设置固定柱,所述固定柱上套接有转动套,所述转动套靠近集料槽的一侧设置有刮料板,另一侧设置有枢转板,所述活动板在枢转板两侧设置有限位杆;

24.所述第二滑轨后侧设置有两组挡杆,所述活动板在第二滑轨上作往复运动,刮料板带动底座上的金属颗粒移动,当移动到第二滑轨一端时,枢转板与一组挡杆接触,通过转动套带动刮料板转动,刮料板将金属颗粒刮至集料槽内收集。

25.作为本发明一种优选的技术方案,所述集料槽内设置有集料箱,所述集料箱靠近刮料机构一侧倾斜设置有导料板,所述背板、侧板上分别设置有通孔,用于在集料槽内取放集料箱。

26.与现有技术相比,本发明的有益效果是:本发明一种精密铸件用打磨装置,使得精密铸件在框板形成放置槽内保持稳定,对精密铸件实现稳定定位夹持,使精密铸件上毛刺去除,成为金属颗粒落下,打磨效果好,精度高;且实现对金属的颗粒的往复刮除收集,有效避免了金属颗粒随意散落、难以收集问题。

27.上述精密铸件用打磨装置及其定位夹持机构并具有以下优点,

28.1.精密铸件放置在框板内,通过重力压缩伸缩柱、弹簧,使承载板向下运动,卡爪卡接在两组两组斜块形成的斜槽内,移动板沿固定架向前运动,通过齿条与传动齿轮啮合以及传动齿轮与齿圈啮合,带动两组夹持臂相互靠近处转动,侧抵紧块通过对精密铸件两侧抵紧,并推动紧密组件向后靠紧框板,带动承料板沿滑轨后移动,卡爪随承料板沿垫板移动,直至前抵紧块对精密铸件后侧进行抵紧,使承料板通过卡爪卡接在两组斜块形成的斜

槽内,保持稳定,精密铸件受到两组侧抵紧块的侧抵紧作用力、前抵紧块后侧抵紧作用力以及靠紧后侧框板反作用力,使得精密铸件在框板形成放置槽内保持稳定,对精密铸件实现稳定定位夹持;

29.2.通过设置的伸缩柱和弹簧,使得精密铸件放置在承载板上起到缓冲的效果,使承料板通过卡爪卡接在两组斜块形成的斜槽内,保持稳定,保证紧密铸件的精度要求,且在精密铸件打磨完成后,承载板在弹力的作用下复位,使卡爪可自动脱离两组斜块形成的斜槽内,便于重新调整承载板的位置;

30.3.第二驱动源驱动丝杆向后运动,即向靠近精密铸件处运动,通过外部电机驱动丝杆转动,驱动电机驱动打磨轮转动对紧密组件前侧进行打磨,精密铸件保持稳定,使精密铸件上毛刺去除,成为金属颗粒落下,打磨效果好,精度高;

31.4.第三驱动源驱动活动板在第二滑轨上作往复运动,刮料板带动底座上的金属颗粒移动,当移动到第二滑轨一端时,枢转板与一组挡杆接触,通过转动套带动刮料板转动,刮料板将金属颗粒刮至集料箱内收集,限位杆对枢转板的转动位置进行限制,使得活动板在第二滑轨上做反向运动时,刮料板可将底座上的的金属颗粒再次进行刮除,实现对金属的颗粒的往复刮除收集,有效避免了金属颗粒随意散落、难以收集,且通过定期更集料箱,保证金属颗粒的回收利用。

附图说明

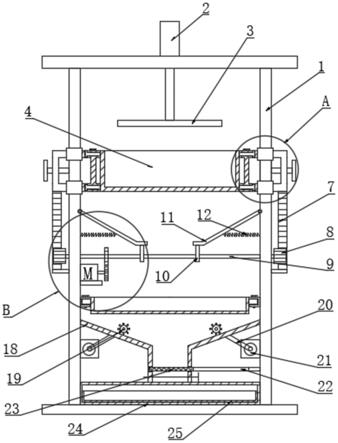

32.图1为本发明整体结构示意图;

33.图2为本发明承载板与工作台连接关系正视图;

34.图3为本发明承载板与工作台连接关系侧向剖视图;

35.图4为本发明固定架与第一衬杆、第二衬杆连接关系示意图;

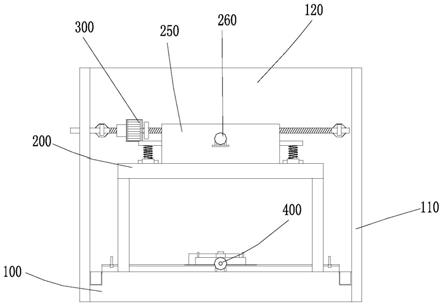

36.图5为本发明打磨机构结构示意图;

37.图6为本发明打磨组件结构示意图;

38.图7为本发明刮料机构与底座位置关系示意图;

39.图8为本发明刮料组件与第二滑轨连接关系侧视图;

40.图9为本发明刮料组件与第二滑轨连接关系俯视图;

41.图10为本发明枢转板、刮料板与转动套连接关系示意图;

42.图中:100、底座;110、侧板;120、背板;130、集料槽;131、集料箱;200、工作台;210、第一滑轨;211、移动块;220、伸缩柱;221、弹簧;230、承载板;231、框板;232、卡爪;233、弹性拨片;240、垫板;241、斜块;250、固定架;251、移动板;252、齿条;253、前抵紧块;260、第一驱动源;270、第一衬杆;271、传动齿轮;280、第二衬杆;281、齿圈;282、夹持臂;283、侧抵紧块;300、打磨机构;310、第二驱动源;320、丝杆;330、打磨组件;331、移动座;332、驱动电机;333、打磨轮;400、刮料机构;410、第三驱动源;420、第二滑轨;430、刮料组件;431、活动板;432、固定柱;433、转动套;434、枢转板;435、刮料板;436、限位杆;437、挡杆;438、齿板。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.在本发明的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

46.实施例1

47.请参阅图1

‑

4,本发明提供一种技术方案::一种定位夹持机构,应用于精密铸件打磨装置上,包括:

48.工作台200,工作台200上端间隔设置有两组第一滑轨210,每组第一滑轨210均滑接有两组移动块211,移动块211上端设置有伸缩柱220,伸缩柱220上缠绕有弹簧221,伸缩柱220上端连接有承载板230,承载板230上端设置有框板231,框板231在承载板230上形成限位槽,用于放置精密铸件,框板231内壁上设置有橡胶板;

49.固定架250,固定架250设置在设置在工作台200上端,并位于两组承载板230后侧,固定架250中部活动设置有移动板251,移动板251两侧设置有齿条252;

50.第一衬杆270,第一衬杆270有两组,以移动板251中轴线对称设置在固定架250前侧,第一衬杆270远离固定架250的一端转动设置有传动齿轮271,传动齿轮271与齿条252相啮合;

51.第二衬杆280,第一衬杆270有两组,以移动板251中轴线对称设置在固定架250前侧,并位于第一衬杆270外侧,第二衬杆280远离固定架250的一端转动设置有齿圈281,齿圈281与传动齿轮271相啮合,齿圈281一侧设置有夹持臂282;

52.第一驱动源260,第一驱动源260设置在固定架250后侧,可用于驱动移动板251作向前运动或向后运动;

53.移动板251远离第一驱动源260的一端设置有前抵紧块253,夹持臂282远离第二衬杆280的一端设置有侧抵紧块283。其中,移动板251沿固定架250向前运动,通过齿条252与传动齿轮271啮合以及传动齿轮271与齿圈281啮合,带动两组夹持臂282相互靠近处转动,侧抵紧块283通过对精密铸件两侧抵紧,通过前抵紧块253对精密铸件后侧进行抵紧。

54.实施例2

55.请参阅图1

‑

4,本发明提供一种技术方案::一种定位夹持机构,应用于精密铸件打磨装置上,包括:

56.工作台200,工作台200上端间隔设置有两组第一滑轨210,每组第一滑轨210均滑接有两组移动块211,移动块211上端设置有伸缩柱220,伸缩柱220上缠绕有弹簧221,伸缩柱220上端连接有承载板230,承载板230上端设置有框板231,框板231在承载板230上形成限位槽,用于放置精密铸件,框板231内壁上设置有橡胶板;

57.固定架250,固定架250设置在设置在工作台200上端,并位于两组承载板230后侧,固定架250中部活动设置有移动板251,移动板251两侧设置有齿条252;

58.第一衬杆270,第一衬杆270有两组,以移动板251中轴线对称设置在固定架250前侧,第一衬杆270远离固定架250的一端转动设置有传动齿轮271,传动齿轮271与齿条252相啮合;

59.第二衬杆280,第一衬杆270有两组,以移动板251中轴线对称设置在固定架250前侧,并位于第一衬杆270外侧,第二衬杆280远离固定架250的一端转动设置有齿圈281,齿圈281与传动齿轮271相啮合,齿圈281一侧设置有夹持臂282;

60.第一驱动源260,第一驱动源260设置在固定架250后侧,可用于驱动移动板251作向前运动或向后运动;

61.移动板251远离第一驱动源260的一端设置有前抵紧块253,夹持臂282远离第二衬杆280的一端设置有侧抵紧块283;工作台200在两组第一滑轨210之间设置有两组垫板240,垫板240上端设置有若干组斜块241,相邻的两组斜块241形成一斜槽,承载板230下端铰接有两组卡爪232,卡爪232与垫板240一一对应,并与斜槽匹配,承料板在卡转上方设置有弹性拨片233,弹性拨片233与卡爪232相接触。

62.精密铸件放置在框板231内,通过重力压缩伸缩柱220、弹簧221,使承载板230向下运动,卡爪232卡接在两组两组斜块241形成的斜槽内,移动板251沿固定架250向前运动,通过齿条252与传动齿轮271啮合以及传动齿轮271与齿圈281啮合,带动两组夹持臂282相互靠近处转动,侧抵紧块283通过对精密铸件两侧抵紧,并推动紧密组件向后靠紧框板231,带动承料板沿滑轨后移动,卡爪232随承料板沿垫板240移动,直至前抵紧块253对精密铸件后侧进行抵紧,使承料板通过卡爪232卡接在两组斜块241形成的斜槽内,保持稳定,精密铸件受到两组侧抵紧块283的侧抵紧作用力、前抵紧块253后侧抵紧作用力以及靠紧后侧框板231反作用力,使得精密铸件在框板231形成放置槽内保持稳定,对精密铸件实现稳定定位夹持,便于后续进行打磨,打磨效果好;通过设置的伸缩柱220和弹簧221,使得精密铸件放置在承载板230上起到缓冲的效果,使承料板通过卡爪232卡接在两组斜块241形成的斜槽内,保持稳定,保证紧密铸件的精度要求,且在精密铸件打磨完成后,承载板230在弹力的作用下复位,使卡爪232可自动脱离两组斜块241形成的斜槽内,便于重新调整承载板230的位置。

63.实施例3

64.请参阅图1

‑

10,本发明还提供如下技术方案:一种精密铸件用打磨装置,包括:

65.底座100,底座100前侧设置有背板120,背板120两端连接有侧板110,侧板110底座100侧壁向后延伸,底座100与背板120和侧板110连接处分别设置集料槽130;集料槽130内设置有集料箱131,集料箱131靠近刮料机构400一侧倾斜设置有导料板,背板120、侧板110上分别设置有通孔,用于在集料槽130内取放集料箱131;

66.实施例1或实施例2中的一种定位夹持机构,设置在底座100上端中部;

67.打磨机构300,打磨机构300设置在背板120上,打磨机构300包括第二驱动源310、丝杆320和打磨组件330,第二驱动源310驱动丝杆320向前运动或向后运动,打磨组件330沿丝杆320运动对紧密组件进行打磨;打磨组件330包括设置在丝杆320上的移动座331,移动座331靠近工作台200的一侧通过安装框安装有驱动电机332,驱动电机332输出轴连接有打

磨轮333,驱动电机332驱动打磨轮333转动对紧密组件前侧进行打磨;

68.刮料机构400,刮料机构400设置在夹持机构下方,位于底座100上端且靠近集料槽130处,刮料机构400包括第三驱动源410、第二滑轨420和刮料组件430,第二驱动源310用于驱动刮料组件430在第二滑轨420上作往复运动,将落至底座100上的金属颗粒刮至集料槽130内收集;刮料组件430包括滑接在第二滑轨420上的活动板431,活动板431上端设置固定柱432,固定柱432上套接有转动套433,转动套433靠近集料槽130的一侧设置有刮料板435,另一侧设置有枢转板434,活动板431在枢转板434两侧设置有限位杆436;第二滑轨420后侧设置有两组挡杆437,活动板431在第二滑轨420上作往复运动,刮料板435带动底座100上的金属颗粒移动,当移动到第二滑轨420一端时,枢转板434与一组挡杆437接触,通过转动套433带动刮料板435转动,刮料板435将金属颗粒刮至集料槽130内收集。

69.具体的,精密铸件放置在框板231内,通过重力压缩伸缩柱220、弹簧221,使承载板230向下运动,卡爪232卡接在两组两组斜块241形成的斜槽内,移动板251沿固定架250向前运动,通过齿条252与传动齿轮271啮合以及传动齿轮271与齿圈281啮合,带动两组夹持臂282相互靠近处转动,侧抵紧块283通过对精密铸件两侧抵紧,并推动紧密组件向后靠紧框板231,带动承料板沿滑轨后移动,卡爪232随承料板沿垫板240移动,直至前抵紧块253对精密铸件后侧进行抵紧,使承料板通过卡爪232卡接在两组斜块241形成的斜槽内,保持稳定,精密铸件受到两组侧抵紧块283的侧抵紧作用力、前抵紧块253后侧抵紧作用力以及靠紧后侧框板231反作用力,使得精密铸件在框板231形成放置槽内保持稳定,对精密铸件实现稳定定位夹持;第二驱动源310驱动丝杆320向后运动,即向靠近精密铸件处运动,通过外部电机驱动丝杆320转动,驱动电机332驱动打磨轮333转动对紧密组件前侧进行打磨,精密铸件保持稳定,使精密铸件上毛刺去除,成为金属颗粒落下,打磨效果好,精度高;

70.第三驱动源410驱动活动板431在第二滑轨420上作往复运动,刮料板435带动底座100上的金属颗粒移动,当移动到第二滑轨420一端时,枢转板434与一组挡杆437接触,通过转动套433带动刮料板435转动,刮料板435将金属颗粒刮至集料箱131内收集,限位杆436对枢转板434的转动位置进行限制,使得活动板431在第二滑轨420上做反向运动时,刮料板435可将底座100上的的金属颗粒再次进行刮除,实现对金属的颗粒的往复刮除收集,有效避免了金属颗粒随意散落、难以收集,且通过定期更集料箱131,保证金属颗粒的回收利用。

71.其中,第一驱动源260和第二驱动源310为液压缸,第三驱动源410为伺服电机,活动板431后侧设置有齿板438,伺服电机输出轴连接有往复齿轮,伺服电机间隔进行正转、翻转,通过往复齿轮与齿板438相啮合驱动活动板431沿第二滑轨420作往复运动,具体型号根据实际选择。

72.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。