1.本发明涉及转炉除尘处理技术领域,具体涉及一种降低颗粒物排放的转炉一次除尘系统及其使用方法。

背景技术:

2.在转炉吹氧冶炼过程中,炉内铁水与氧气发生化学反应,产生高达1600℃的高温烟气,称为转炉煤气,其主要成分是co、co2、so2、n2、o2和含铁粉尘,具有高温、有毒、易燃易爆、含尘量高等特点;在冶炼中期,co含量高达80%以上,含铁粉尘浓度达150~200mg/nm3,其热值高,数量大,是宝贵的二次能源。有效回收利用转炉煤气,不仅能大幅降低炼钢工序生产成本,实现负能炼钢,而且能极大程度上降低钢厂污染物排放总量,实现清洁生产。

3.转炉煤气除尘是实现煤气资源合理回收的核心技术,转炉煤气除尘包括一次除尘、二次除尘和岗位除尘3部分。而一次除尘系统直接影响转炉煤气、蒸汽的回收利用,也是电能等能源的主要消耗部分,是实现“负能炼钢”的关键。

4.多年来,转炉烟气净化技术的发展主要围绕净化煤气质量、减少或者消除二次污染、减少投资额度、降低运行维护成本、提高工艺设备可操作性,以及提高经济效益、环境效益等方面进行;随着转炉单炉冶炼装入量逐渐增大,再加上除尘技术不断推陈出新,目前主流氧气转炉炼钢的转炉烟气除尘回收工艺主要有干法和湿法2大派系;其中,转炉煤气干法除尘回收工艺的典型代表性为lt法,转炉煤气湿法除尘回收工艺的典型代表为og法。

5.lt法转炉煤气干法除尘回收工艺,由德国鲁奇公司和蒂森钢厂于20世纪60年代末联合开发研制;该除尘回收工艺造价高、自动控制连锁多,要求自动化程度高;采用的机械设备多、结构复杂,故障率高,维修时间长;除尘后煤气温度高,须采用专用冷却系统冷却后方可进煤气柜等缺点。

6.og法转炉煤气湿法除尘回收工艺,由日本新日铁和川崎公司于20世纪60年代联合开发研制,该回收工艺具有煤气含尘浓度高、系统阻力大、能耗大、水治理设施大、循环水量与耗水量多的缺点。

7.新og法除尘技术是在传统og法湿法除尘技术基础上改进后的一种转炉一次烟气湿式除尘工艺;其主要改进之处在于将传统og法的溢流文氏管、rd文氏管、湿旋脱水器改为喷淋洗涤塔、环缝装置、旋流脱水塔;新og法对排放浓度的控制机理是通过提高环缝文氏管的压差,增加环缝文氏管的烟气流速以降低烟气排放含尘量。

8.由于新og法除尘技术仍然沿用大量浊环水循环洗涤含尘煤气的净化方式,耗水量仍然很高;新og法处理后的煤气含尘浓度仍达约50mg/nm3,难以满足≤20mg/nm3超低排放要求。

9.为此,围绕新og法炼钢转炉一次除尘,国内外研发人员开展了大量的工作,主要体现在以下几个方向:

10.(1)通过扩大喷淋塔的喷淋水喷洒面积和利用风机产生旋流的方式,促进废气与喷淋水充分接触,从而净化废气;申请号为202011526467.1的发明专利,公布了一种基于新

og系统下除尘高效喷淋塔喷射装置,其通过在喷淋塔内安装竖直向下和横向的喷头并喷水,有效扩大了喷淋水的喷洒面积,同时通过喷淋塔后的第一电机设置,使喷淋水更加均匀的充斥在喷淋塔体内旋流状废气所在的区域内,进一步保证废气与喷淋水充分接触,从而高效净化废气;申请号为201721563598.0的实用新型专利,公布了一种用于湿法除尘的转炉烟气净化喷淋装置,其通过在转炉除尘风机入口处安装气雾喷枪后对烟气中的烟尘进行再次净化,净化后的烟气经过风机转子脱水后烟尘含量再次降低,进而将煤气含尘浓度降低至50mg/nm3以下;申请号为201420588505.x的实用新型专利,公布了一种湿式转炉烟气净化除尘装置;其通过在汽化冷却烟道和降温净化塔之间设置高温织物补偿器,将降温净化塔和旋流脱水塔通过连接管道连接,降温净化塔内腔的上部分和下部分分别安装喷水装置,旋流脱水塔的上端与烟气出口相通,从而达到烟气除尘目的;上述已公布的专利,其扩大喷淋水喷洒面积会增加水的消耗,不利于环保和现场低水耗生产要求;同时,上述已公布专利,其除尘后的煤气含尘浓度仅降低至50mg/nm3,无法满足当前≤20mg/nm3的环保要求;

11.(2)通过增设或延长现有除尘的气、水分离装置长度,提高冷却效果,使煤气从水中有效分离;申请号为201510180601.x的发明专利,公布了一种提高湿法除尘效果的除尘系统及方法;其通过在湿法除尘系统管道风机的后方串联1个以上的除尘脱水罐体,并通过设计罐内结构,使烟气在脱水罐体内压缩、喷雾、降速、旋流、折流、过滤,进而将含尘气体排放浓度降低至30mg/nm3以下;申请号为201320135423.5的实用新型专利,公布了一种转炉湿法除尘的气、水分离装置;其通过延长浊循环水在除尘设备中的停留时间,使煤气从水中有效分离,减少了煤气的排放,提高煤气回收率;申请号为201820292564.0的实用新型专利,公布了一种转炉烟气新og除尘系统;其通过使用超净脱水除尘器来替代湿旋脱水器,并将超净脱水除尘器中间段用管束来代替,管束外壁通过外界环境大气进行降温,提高了冷却效果;然而,增设新的气、水分离装置将增加一次投资、操作管理和运行维护费用,延长现有除尘的气、水分离装置长度需增加空间;同时,其除尘后的煤气含尘浓度仍仅降低至30mg/nm3,同样无法满足当前≤20mg/nm3的环保要求;

12.(3)通过调节二级翻板文氏管的喉口开口度和环缝文氏管的环缝开口度,克服新og法气流喘振现象;申请号为201621409178.2的实用新型专利,公布了一种转炉除尘系统,通过在线监测装置检测烟气中的粉尘含量,控制单元根据在线粉尘含量数据调整风机的转速,自动调节二级翻板文氏管的喉口开口度、环缝文氏管的环缝开口度,保证经转炉除尘装置处理后的烟气满足环保的要求;申请号为201410285436.x的发明专利,公布了一种提高烟气脱水效果的转炉除尘脱水装置,通过合理设计涡流集水管道与弯曲旋流喷枪脱水器,减小脱水器所占空间,并满足一次除尘的脱水效果;通过调整二级文氏管的喉口环缝尺寸,解决风机转速不能低速运行的问题,克服了气流喘振现象;申请号为201611254527.2的发明专利,公布了一种双闭环动态优化og法转炉煤气回收及风机节能控制方法,通过根据转炉烟气量调节喉口阀的开度,根据微差压控制风机的速度,通过两者有机结合保证煤气回收和风机节能效果;然而,上述已公布专利,调节文氏管等开口度会提高装置内粉尘和煤气的流速,导致粉尘对装置内壁的侵蚀加剧,缩短系统使用寿命。

技术实现要素:

13.本发明的目的是提供一种降低颗粒物排放的转炉一次除尘系统及其使用方法,通

过强化烟气净化,并对净化烟气的水集中收集、排放,解决转炉一次除尘系统颗粒物排放量和烟气水含量高的难题,降低颗粒排放物的含量。

14.本发明的降低颗粒物排放的转炉一次除尘系统包括转炉、一级喷雾洗涤塔、二级喷雾洗涤塔、环缝文氏管、烟气水雾分离器、第一旋流脱水器和第二旋流脱水器;烟气收集罩与转炉相配合,烟气收集罩通过汽化冷却烟道与一级喷雾洗涤塔顶部连通,一级喷雾洗涤塔下部与二级喷雾洗涤塔顶部通过系统调压管连通,二级喷雾洗涤塔下部与环缝文氏管下端通过第一烟气管道连通;环缝文氏管上端与烟气水雾分离器上端通过除尘管道连通,烟气水雾分离器下端与第一旋流脱水器下部通过直角气水分离弯头连通;第一旋流脱水器上部与第二旋流脱水器下部通过第二烟气管道连通,第二旋流脱水器上部与一次除尘风机通过第三烟气管道连通。

15.上述系统中,烟气水雾分离器包括进气叶片固定筒、入口固定环、出口固定环和外壳;入口固定环和出口固定环为环形板结构;外壳的顶边与入口固定环的外侧边固定连接,外壳的底边与出口固定环的外侧边固定连接;外壳上段的内部空间为圆台状,外壳中段的内部空间为圆柱状,外壳下段的内部空间为倒置的圆台状;外壳内部设有叶片固定筒,叶片固定筒由顶部整流罩、中部圆筒和底部底板密封固定连接构成一体结构;外壳内部从上至下设有一级锥形叶片旋流板、二级锥形叶片旋流板和三级锥形叶片旋流板,一级锥形叶片旋流板由3~5个叶片组成,二级锥形叶片旋流板由3~5个叶片组成,三级锥形叶片旋流板由5~7个叶片组成;各级锥形叶片旋流板的叶片的一端与叶片固定筒中部圆筒的外壁固定连接,另一端与外壳内壁固定连接;叶片固定筒的顶部整流罩顶端位于入口固定环上方,叶片固定筒与入口固定环中孔之间的空隙为气流通道,叶片固定筒的轴线与外壳的轴线重合,叶片固定筒的底部底板位于出口固定环上方;入口固定环的内侧边与除尘管道底端固定连接,出口固定环的内侧边与直角气水分离弯头进口端固定连接。

16.上述的一级锥形叶片旋流板的叶片沿叶片固定筒径向弯曲倾斜,弯曲倾斜角度7~9

°

;二级锥形叶片旋流板的叶片沿叶片固定筒径向弯曲倾斜,弯曲倾斜角度7~9

°

;三级锥形叶片旋流板的叶片沿叶片固定筒径向弯曲倾斜,弯曲倾斜角度9~11

°

。

17.上述系统中,一级喷雾洗涤塔、二级喷雾洗涤塔、第一旋流脱水器和第二旋流脱水器的底部均设有放水口,各放水口分别与第一溢流水箱、第二溢流水箱、第三溢流水箱和第四溢流水箱的进水口连通。

18.上述的第一溢流水箱、第二溢流水箱、第三溢流水箱和第四溢流水箱的出水口均与一个排水器通过排水管连通。

19.上述系统中,一级喷雾洗涤塔的内部设有若干组双流体气雾喷枪,每组双流体气雾喷枪有多个喷头,每组双流体气雾喷枪的多个喷头在同一水平面内均匀环绕分布,各组双流体气雾喷枪上下排布;各组双流体气雾喷枪与第一供水管连通。

20.上述系统中,二级喷雾洗涤塔的内部设有若干组对喷式螺旋喷枪,每组对喷式螺旋喷枪有多个喷头,每组对喷式螺旋喷枪的多个喷头与在同一水平面内均匀环绕分布,各组对喷式螺旋喷枪上下排布;各组对喷式螺旋喷枪与第二供水管连通。

21.上述系统中,第一烟气管道内设有若干个气水雾化喷枪,气水雾化喷枪与第三供水管连通。

22.上述系统中,环缝文氏管的管体由从下至上的入口段、收缩段、喉口段和扩散段固

定连接组成,收缩段内设有重砣,重砣通过穿过喉口段的连杆与液压伺服装置连接,液压伺服装置用于升降重砣进而调节喉口段的物料流速;其中收缩段为锥角19

°

~23

°

的锥形管,扩散段为锥角8

°

~15

°

的倒置锥形管,入口段内径与喉口段内径之比为3~4。

23.上述系统中,除尘管道内部设有若干个高压蒸汽喷枪,高压蒸汽喷枪与饱和蒸汽管连通,高压蒸汽喷枪位于烟气水雾分离器上方。

24.上述系统中,直角气水分离弯头出口端为椭圆形;直角气水分离弯头从转弯处到出口端的垂直横截面逐渐增大。

25.上述系统中,直角气水分离弯头从转弯处到出口端的顶端母线与水平面平行,底端母线向下弯曲。

26.上述系统中,一次除尘风机通过三通阀与放散烟囱和煤气柜连通。

27.本发明的降低颗粒物排放的转炉一次除尘系统的使用方法按以下步骤进行:

28.(1)在转炉炼钢过程中,在一次除尘风机启动的条件下,转炉中产生的烟气被烟气收集罩收集,经汽化冷却烟道通入一级喷雾洗涤塔;

29.(2)通过第一供水管向一级喷雾洗涤塔内的双流体气雾喷枪通水,经双流体气雾喷枪的喷头喷出水雾,对烟气进行洗涤,形成一次洗涤烟气从一级喷雾洗涤塔排出,经系统调压管通入二级喷雾洗涤塔;

30.(3)通过第二供水管向二级喷雾洗涤塔内的对喷式螺旋喷枪通水,经对喷式螺旋喷枪的喷头喷出水雾,对一次洗涤烟气进行洗涤,形成二次洗涤烟气从二级喷雾洗涤塔排出,进入第一烟气管道;

31.(4)通过第三供水管向第一烟气管道内的气水雾化喷枪通水,经气水雾化喷枪喷出水雾,对二次洗涤烟气进行洗涤,形成三次洗涤烟气从第一烟气管道排出,进入环缝文氏管;

32.(5)三次洗涤烟气经过环缝文氏管加速后,形成加速烟气进入除尘管道;

33.(6)通过饱和蒸汽管向除尘管道内的高压蒸汽喷枪通入饱和蒸汽,对加速烟气喷吹高压蒸汽,高压蒸汽冷凝形成水滴,与加速烟气混合形成水雾烟气,进入烟气水雾分离器;

34.(7)在烟气水雾分离器内叶片作用下,水雾烟气形成旋流,其中水滴先附着在叶片表面,并受旋流作用在烟气水雾分离器内壁上汇集,逐渐形成的水流进入直角气水分离弯头;从水雾烟气中分离出的预脱水烟气也进入直角气水分离弯头;

35.(8)在直角气水分离弯头内预脱水烟气沿上部流动,水流沿下部流动,预脱水烟气与水流进入第一旋流脱水器后,预脱水烟气受一次除尘风机作用向上流动,水流向下排到第一旋流脱水器底部,完成水雾烟气的脱水;

36.(9)预脱水烟气在第一旋流脱水器内进行二次脱水,生成二次脱水烟气;二次脱水烟气在一次除尘风机作用下,进入第二旋流脱水器进行三次脱水,生成三次脱水烟气,再进入一次除尘风机。

37.上述方法中,一级喷雾洗涤塔内的水从底部的放水口排出,进入第一溢流水箱,第一溢流水箱内的水溢流排出,从出水口进入排水管;二级喷雾洗涤塔内的水从底部的放水口排出,进入第二溢流水箱,第二溢流水箱内的水溢流排出,从出水口进入排水管;第一旋流脱水器内的水从底部的放水口排出,进入第三溢流水箱,第三溢流水箱内的水溢流排出,

从出水口进入排水管;第二旋流脱水器内的水从底部的放水口排出,进入第四溢流水箱,第四溢流水箱内的水溢流排出,从出水口进入排水管。

38.上述方法中,转炉中产生的烟气温度为1600

±

20℃,一次洗涤烟气的温度为80

±

2℃,二次洗涤烟气的温度为70

±

2℃,水雾烟气的温度为65

±

2℃。

39.上述的步骤(9)中,经一次除尘风机排出的三次脱水烟气进入三通阀,通过调节三通阀使三次脱水烟气通入烟囱排放,或通入煤气柜收集;其中三次脱水烟气的氧气体积含量在2%以下时,通入煤气柜回收;当三次脱水烟气的氧气体积含量在2%以上时,通入烟囱并点燃放散。

40.上述的步骤(2)中,向一级喷雾洗涤塔内的双流体气雾喷枪通水时,第一供水管的水压为0.7~1.2mpa,单位时间内通水量与烟气的体积比为0.2~0.3l/m3;双流体气雾喷枪的喷射方向与一级喷雾洗涤塔的轴线成90

°

夹角。

41.上述的步骤(3)中,向二级喷雾洗涤塔内的对喷式螺旋喷枪通水时,第二供水管的水压为0.7~1.2mpa,单位时间内通水量与一次洗涤烟气的体积比为0.1~0.2l/m3;对喷式螺旋喷枪的喷射方向与二级喷雾洗涤塔的轴线成90

°

夹角。

42.上述的步骤(4)中,向第一烟气管道内的气水雾化喷枪通水时,第三供水管的水压为0.5~1.0mpa,从气水雾化喷枪内喷射的水雾与二次洗涤烟气逆向喷射,单位时间内通水量与二次洗涤烟气的体积比为0.2~0.3l/m3;气水雾化喷枪的喷射方向与第一烟气管道的轴线成30

°

~50

°

夹角。

43.上述的步骤(5)中,三次洗涤烟气进入环缝文氏管时的流速为4~6m/s,加速烟气的流速为9~11m/s。

44.上述的一级喷雾洗涤塔和二级喷雾洗涤塔底部为倒置的圆锥状。

45.上述的步骤(6)中,高压蒸汽喷枪喷吹高压蒸汽时,饱和蒸汽管内饱和蒸汽的压力为0.5~1.0mpa,喷吹的高压蒸汽与加速烟气逆向喷射,单位时间内高压蒸汽通入量与加速烟气的体积比为0.4~0.5;高压蒸汽的喷吹方向与除尘管道的轴线成30

°

~50

°

夹角。

46.上述的步骤(7)中,水雾烟气进入烟气水雾分离器的流速为9~11m/s,预脱水烟气的流速为17~19m/s。

47.上述的第一旋流脱水器和第二旋流脱水器底部封头为碗状。

48.与现有装置和技术相比,本发明的有益效果在于:

49.(1)在二级喷雾洗涤塔与环缝文氏管之间的烟气管道上设置气水雾化喷枪,在除尘管道上设置高压蒸汽喷枪,利用高温高速射流状蒸汽吸附烟气中的含尘小颗粒形成水滴,而后利用烟气集流、扩流、脱水装置将水滴有效收集,同时将烟气温度大幅降低;

50.(2)在除尘管道上对高压蒸汽喷枪进行了优化分组布置,仅通过高压蒸汽喷枪实现了在除尘作业面的全方位覆盖,高效的将转炉烟气中的颗粒物进行净化;

51.(3)气水雾化喷枪和高压蒸汽喷枪为逆烟气流向,提高了烟气净化效率;

52.(4)采用烟气水雾分离器对烟气的集流、扩流,加速了烟气流速,分离出去的水量可以达到85%以上,系统阻损降低了0.3~0.5kpa;

53.(5)采用烟气水雾分离器具有良好的流体力学性能,可快速将含有烟尘的水滴经烟气水雾分离器后形成水流,以水的形式排至回水管道;

54.(6)采用烟气水雾分离器内沿烟气流动方向,设置有3级锥形叶片旋流板,其中一

级锥形叶片旋流板用以实现对烟气的集流;二级锥形叶片旋流板用以实现对烟气的扩流、脱水;三级锥形叶片旋流板用以实现对烟气中直径≥10μm的液滴进行分离,并对分离出的水进行收集,最终排放,实现脱水、减排功能;

55.(7)一级喷雾洗涤塔内沿烟气流动方向,设置双流体气雾喷枪,将烟气温度降低并捕集粗颗粒的粉尘,实现初步净化;二级喷雾洗涤塔内沿烟气流动方向,设置对喷式螺旋喷枪,进一步降低温度,实现精除尘前的预除尘;

56.(8)保证烟气颗粒物含量在全流程时达到15mg/nm3以下,满足排放要求。

57.本发明的系统具有结构简单、易于维护,运行稳定、成本低等优点,且可高效降低颗粒物排放量和煤气含水量。

附图说明

58.图1为本发明实施例中的降低颗粒物排放的转炉一次除尘系统结构示意图;

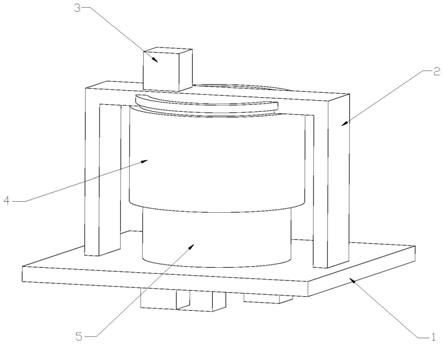

59.图2为本发明实施例中的环缝文氏管结构示意图;

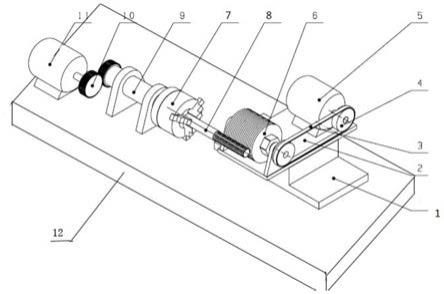

60.图3为本发明实施例中的烟气水雾分离器结构示意图;

61.图4为图3的剖面结构示意图;

62.图中:1、转炉,2、烟气收集罩,3、汽化冷却烟道,4、一级喷雾洗涤塔,5、双流体气雾喷枪,6、系统调压管,7、二级喷雾洗涤塔,8、对喷式螺旋喷枪,9、第一烟气管道,10、气水雾化喷枪,11、环缝文氏管,11

‑

1、重砣,11

‑

2、连杆,11

‑

3、液压伺服装置,12、除尘管道,13、高压蒸汽喷枪,14、饱和蒸汽管,15、烟气水雾分离器,15

‑

1、叶片固定筒,15

‑

2、一级锥形叶片旋流板,15

‑

3、二级锥形叶片旋流板,15

‑

4、三级锥形叶片旋流板,15

‑

5、入口固定环,15

‑

6、出口固定环,15

‑

7、外壳,16、直角气水分离弯头,17、第一旋流脱水器,18、第二烟气管道,19、第二旋流脱水器,20、第三烟气管道,21、一次除尘风机,22、三通阀,23、烟囱,24、煤气柜,25、第一供水管,26、第二供水管,27、第三供水管,28、第一溢流水箱,29、第二溢流水箱,30、第三溢流水箱,31、第四溢流水箱,32、排水管,33、排水器。

具体实施方式

63.本发明实施例中一次除尘风机为变频引风机,转速范围180~1350rpm,进口公称流量为1.8

×

105~2.0

×

105nm3/h,最大抽吸力为2.1

×

105nm3/h。

64.本发明实施例中高压蒸汽喷枪为360

°

广角喷枪,喷射距离为1.0~3.0m,覆盖面为1.0~5.0m。

65.本发明实施例中一次除尘风机工作时,向一次除尘风机的喷水对叶轮清洗以延缓结垢,同时在电机和轴承座设置在线检测装置检测振动和温度。

66.本发明实施例中一级锥形叶片旋流板的叶片、二级锥形叶片旋流板的叶片和三级锥形叶片旋流板的叶片表面涂覆有耐高温防腐涂层。

67.本发明实施例中在叶片表面涂覆涂层是按《长城1号防护涂层抗热腐蚀的性能》(北京科技大学学报)记载的方案进行涂覆。

68.本发明实施例中第一供水管的供水量为20~30m3/h,第二供水管的供水量为20~30m3/h,第三供水管的供水量为15~25m3/h。

69.本发明实施例中高压蒸汽喷枪喷吹高压蒸汽时,饱和蒸汽管内的蒸汽流量为15~

25m3/h。

70.本发明实施例中转炉中产生的烟气的固体颗粒含量为120~150g/nm3,固体颗粒中粒径大于50μm的部分占固体颗粒质量的70%以上。

71.本发明实施例中三次脱水烟气的固体颗粒含量≤15mg/nm3,固体颗粒中粒径小于10μm的部分占固体颗粒质量的90%以上。

72.本发明实施例中的固定连接为焊接固定。

73.本发明实施例中一级喷雾洗涤塔和二级喷雾洗涤塔底部为倒置的圆锥状。

74.本发明实施例中第一旋流脱水器和第二旋流脱水器底部封头为碗状。

75.本发明实施例中入口段为圆筒状,扩散段最大内径与入口段内径相同。

76.本发明实施例中从一级喷雾洗涤塔排出的一次洗涤烟气中,液体部分与气体部分的体积比为0.2~0.3l/m3。

77.本发明实施例中从二级喷雾洗涤塔排出的二次洗涤烟气中,液体部分与气体部分的体积比为0.3~0.5l/m3。

78.本发明实施例中从第一烟气管道排出的三次洗涤烟气中,液体部分与气体部分的体积比为0.5~0.8l/m3。

79.本发明实施例中从除尘管道排出的水雾烟气中,液体部分与气体部分的体积比为0.8~1.2l/m3。

80.实施例1

81.降低颗粒物排放的转炉一次除尘系统结构如图1所示,包括转炉1、一级喷雾洗涤塔4、二级喷雾洗涤塔7、环缝文氏管11、烟气水雾分离器15、第一旋流脱水器17和第二旋流脱水器19;

82.烟气收集罩2与转炉1相配合,烟气收集罩2通过汽化冷却烟道3与一级喷雾洗涤塔4顶部连通,一级喷雾洗涤塔4下部与二级喷雾洗涤塔7顶部通过系统调压管6连通,二级喷雾洗涤塔7下部与环缝文氏管11下端通过第一烟气管道9连通;环缝文氏管11上端与烟气水雾分离器15上端通过除尘管道12连通,环缝文氏管11与除尘管道12之间通过180

°

弧形弯管连通,烟气水雾分离器15下端与第一旋流脱水器17下部通过直角气水分离弯头16连通;第一旋流脱水器17上部与第二旋流脱水器19下部通过第二烟气管道18连通,第二旋流脱水器19上部与一次除尘风机21通过第三烟气管道20连通;

83.烟气水雾分离器15结构如图3所示,剖面结构如图4所示,包括进气叶片固定筒15

‑

1、入口固定环15

‑

5、出口固定环15

‑

6和外壳15

‑

7;入口固定环15

‑

5和出口固定环15

‑

6为环形板结构;外壳15

‑

7的顶边与入口固定环15

‑

5的外侧边固定连接,外壳15

‑

7的底边与出口固定环15

‑

6的外侧边固定连接;外壳15

‑

7上段的内部空间为圆台状,外壳15

‑

7中段的内部空间为圆柱状,外壳15

‑

7下段的内部空间为倒置的圆台状;

84.外壳15

‑

7内部设有叶片固定筒15

‑

1,叶片固定筒15

‑

1由顶部整流罩、中部圆筒和底部底板密封固定连接构成一体结构;外壳15

‑

7内部从上至下设有一级锥形叶片旋流板15

‑

2、二级锥形叶片旋流板15

‑

3和三级锥形叶片旋流板15

‑

4,一级锥形叶片旋流板15

‑

2由3个叶片组成,二级锥形叶片旋流板15

‑

3由3个叶片组成,三级锥形叶片旋流板15

‑

4由5个叶片组成;

85.各级锥形叶片旋流板的叶片的一端与叶片固定筒15

‑

1中部圆筒的外壁固定连接,

另一端与外壳15内壁固定连接;叶片固定筒15

‑

1的顶部整流罩顶端位于入口固定环15

‑

5上方,叶片固定筒15

‑

1与入口固定环15

‑

5中孔之间的空隙为气流通道,叶片固定筒15

‑

1的轴线与外壳15

‑

7的轴线重合,叶片固定筒15

‑

1的底部底板位于出口固定环15

‑

6上方;入口固定环15

‑

5的内侧边与除尘管道12底端固定连接,出口固定环15

‑

6的内侧边与直角气水分离弯头16进口端固定连接;

86.一级锥形叶片旋流板15

‑

2的叶片沿叶片固定筒15

‑

1径向弯曲倾斜,弯曲倾斜角度7.99

°

;二级锥形叶片旋流板15

‑

3的叶片沿叶片固定筒15

‑

1径向弯曲倾斜,弯曲倾斜角度7.99

°

;三级锥形叶片旋流板15

‑

3的叶片沿叶片固定筒15

‑

1径向弯曲倾斜,弯曲倾斜角度10.64

°

;

87.一级喷雾洗涤塔4、二级喷雾洗涤塔7、第一旋流脱水器17和第二旋流脱水器19的底部均设有放水口,各放水口分别与第一溢流水箱28、第二溢流水箱29、第三溢流水箱30和第四溢流水箱31的进水口连通;

88.第一溢流水箱28、第二溢流水箱29、第三溢流水箱30和第四溢流水箱31的出水口均与一个排水器33通过排水管32连通;

89.一级喷雾洗涤塔4的内部设有4组双流体气雾喷枪5,每组双流体气雾喷枪5有5个喷头,每组双流体气雾喷枪5的5个喷头在同一水平面内均匀环绕分布,各组双流体气雾喷枪5上下排布;各组双流体气雾喷枪5与第一供水管25连通;

90.二级喷雾洗涤塔7的内部设有2组对喷式螺旋喷枪8,每组对喷式螺旋喷枪8有6个喷头,每组对喷式螺旋喷枪8的6个喷头与在同一水平面内均匀环绕分布,各组对喷式螺旋喷枪8上下排布;各组对喷式螺旋喷枪8与第二供水管26连通;

91.第一烟气管道9内设有2个气水雾化喷枪10,气水雾化喷枪10与第三供水管27连通;

92.环缝文氏管11的结构如图2所示,管体由从下至上的入口段、收缩段、喉口段和扩散段固定连接组成,收缩段内设有重砣11

‑

1,重砣11

‑

1通过穿过喉口段的连杆11

‑

2与液压伺服装置11

‑

3装配在一起,液压伺服装置11

‑

3用于升降重砣11

‑

1进而调节喉口段的物料流速;其中收缩段为锥角20

°

的锥形管,扩散段为锥角10

°

的倒置锥形管,入口段内径与喉口段内径之比为3.5;

93.除尘管道12内部设有3个高压蒸汽喷枪13,高压蒸汽喷枪13与饱和蒸汽管14连通,高压蒸汽喷枪13位于烟气水雾分离器15上方;

94.直角气水分离弯头16出口端为椭圆形;直角气水分离弯头16从转弯处到出口端的垂直横截面逐渐增大;

95.直角气水分离弯头16从转弯处到出口端的顶端母线与水平面平行,底端母线向下弯曲;

96.一次除尘风机21通过三通阀22与放散烟囱23和煤气柜24连通;

97.使用方法为:

98.在转炉炼钢过程中,在一次除尘风机启动的条件下,转炉中产生的烟气被烟气收集罩收集,经汽化冷却烟道通入一级喷雾洗涤塔;

99.通过第一供水管向一级喷雾洗涤塔内的双流体气雾喷枪通水,经双流体气雾喷枪的喷头喷出水雾,对烟气进行洗涤,形成一次洗涤烟气从一级喷雾洗涤塔排出,经系统调压

管通入二级喷雾洗涤塔;向一级喷雾洗涤塔内的双流体气雾喷枪通水时,第一供水管的水压为0.9mpa,单位时间内通水量与烟气的体积比为0.2l/m3;双流体气雾喷枪的喷射方向与一级喷雾洗涤塔的轴线成90

°

夹角;

100.通过第二供水管向二级喷雾洗涤塔内的对喷式螺旋喷枪通水,经对喷式螺旋喷枪的喷头喷出水雾,对一次洗涤烟气进行洗涤,形成二次洗涤烟气从二级喷雾洗涤塔排出,进入第一烟气管道;向二级喷雾洗涤塔内的对喷式螺旋喷枪通水时,第二供水管的水压为0.9mpa,单位时间内通水量与一次洗涤烟气的体积比为0.15l/m3;对喷式螺旋喷枪的喷射方向与二级喷雾洗涤塔的轴线成90

°

夹角;

101.通过第三供水管向第一烟气管道内的气水雾化喷枪通水,经气水雾化喷枪喷出水雾,对二次洗涤烟气进行洗涤,形成三次洗涤烟气从第一烟气管道排出,进入环缝文氏管;向第一烟气管道内的气水雾化喷枪通水时,第三供水管的水压为0.8mpa,从气水雾化喷枪内喷射的水雾与二次洗涤烟气逆向喷射,单位时间内通水量与二次洗涤烟气的体积比为0.25l/m3;气水雾化喷枪的喷射方向与第一烟气管道的轴线成40

°

夹角;

102.三次洗涤烟气经过环缝文氏管加速后,形成加速烟气进入除尘管道;三次洗涤烟气进入环缝文氏管时的流速为5m/s,加速烟气的流速为10m/s;

103.通过饱和蒸汽管向除尘管道内的高压蒸汽喷枪通入饱和蒸汽,对加速烟气喷吹高压蒸汽,高压蒸汽冷凝形成水滴,与加速烟气混合形成水雾烟气,进入烟气水雾分离器;高压蒸汽喷枪喷吹高压蒸汽时,饱和蒸汽管内饱和蒸汽的压力为0.7mpa,喷吹的高压蒸汽与加速烟气逆向喷射,单位时间内高压蒸汽通入量与加速烟气的体积比为0.45;高压蒸汽的喷吹方向与除尘管道的轴线成40

°

夹角;

104.在烟气水雾分离器内叶片作用下,水雾烟气形成旋流,其中水滴先附着在叶片表面,并受旋流作用在烟气水雾分离器内壁上汇集,逐渐形成的水流进入直角气水分离弯头;从水雾烟气中分离出的预脱水烟气也进入直角气水分离弯头;

105.水雾烟气进入烟气水雾分离器的流速为10m/s,预脱水烟气的流速为18m/s;

106.在直角气水分离弯头内预脱水烟气沿上部流动,水流沿下部流动,预脱水烟气与水流进入第一旋流脱水器后,预脱水烟气受一次除尘风机作用向上流动,水流向下排到第一旋流脱水器底部,完成水雾烟气的脱水;

107.预脱水烟气在第一旋流脱水器内进行二次脱水,生成二次脱水烟气;二次脱水烟气在一次除尘风机作用下,进入第二旋流脱水器进行三次脱水,生成三次脱水烟气,再进入一次除尘风机;经一次除尘风机排出的三次脱水烟气进入三通阀,通过调节三通阀使三次脱水烟气通入烟囱排放,或通入煤气柜收集;其中三次脱水烟气的氧气体积含量<2%时,通入煤气柜回收;当三次脱水烟气的氧气体积含量≥2%时,通入烟囱并点燃放散;

108.一次除尘风机转速为1000rpm,进口公称流量为1.9

×

105nm3/h;

109.一级喷雾洗涤塔内的水从底部的放水口排出,进入第一溢流水箱,第一溢流水箱内的水溢流排出,从出水口进入排水管;二级喷雾洗涤塔内的水从底部的放水口排出,进入第二溢流水箱,第二溢流水箱内的水溢流排出,从出水口进入排水管;第一旋流脱水器内的水从底部的放水口排出,进入第三溢流水箱,第三溢流水箱内的水溢流排出,从出水口进入排水管;第二旋流脱水器内的水从底部的放水口排出,进入第四溢流水箱,第四溢流水箱内的水溢流排出,从出水口进入排水管;

110.转炉烟气温度为1600

±

20℃,一次洗涤烟气的温度为80

±

2℃,二次洗涤烟气的温度为70

±

2℃,水雾烟气的温度为65

±

2℃;

111.转炉中产生的烟气的固体颗粒含量为120g/nm3,固体颗粒中粒径大于50μm的部分占固体颗粒质量的79%;三次脱水烟气的固体颗粒含量13mg/nm3,固体颗粒中粒径小于10μm的部分占固体颗粒质量的90%。

112.实施例2

113.降低颗粒物排放的转炉一次除尘系统结构同实施例1,不同点在于:

114.(1)一级锥形叶片旋流板由4个叶片组成,二级锥形叶片旋流板由4个叶片组成,三级锥形叶片旋流板由6个叶片组成;

115.(2)一级锥形叶片旋流板的叶片弯曲倾斜角度7

°

;二级锥形叶片旋流板的叶片弯曲倾斜角度7

°

;三级锥形叶片旋流板的叶片弯曲倾斜角度9

°

;

116.(3)一级喷雾洗涤塔的内部设有5组双流体气雾喷枪,每组双流体气雾喷枪有4个喷头;二级喷雾洗涤塔的内部设有3组对喷式螺旋喷枪,每组对喷式螺旋喷枪有5个喷头;

117.(4)第一烟气管道内设有3个气水雾化喷枪;

118.(5)除尘管道内部设有2个高压蒸汽喷枪;

119.(6)收缩段为锥角19的锥形管,扩散段为锥角8

°

的倒置锥形管,入口段内径与喉口段内径之比为3;

120.使用方法同实施例1,不同点在于:

121.(1)第一供水管的水压为0.7mpa,单位时间内通水量与烟气的体积比为0.2l/m3;

122.(2)第二供水管的水压为0.7mpa,单位时间内通水量与一次洗涤烟气的体积比为0.1l/m3;

123.(3)第三供水管的水压为0.5mpa,单位时间内通水量与二次洗涤烟气的体积比为0.2l/m3;气水雾化喷枪的喷射方向与第一烟气管道的轴线成30

°

夹角;

124.(4)三次洗涤烟气进入环缝文氏管时的流速为4m/s,加速烟气的流速为9m/s;

125.(5)饱和蒸汽管内饱和蒸汽的压力为0.5mpa,单位时间内高压蒸汽通入量与加速烟气的体积比为0.4;高压蒸汽的喷吹方向与除尘管道的轴线成30

°

夹角;

126.(6)水雾烟气进入烟气水雾分离器的流速为9m/s,预脱水烟气的流速为17m/s;

127.(7)一次除尘风机转速为800rpm,进口公称流量为1.8

×

105nm3/h;

128.(8)转炉中产生的烟气的固体颗粒含量为140g/nm3,固体颗粒中粒径大于50μm的部分占固体颗粒质量的75%;三次脱水烟气的固体颗粒含量15mg/nm3,固体颗粒中粒径小于10μm的部分占固体颗粒质量的92%。

129.实施例3

130.降低颗粒物排放的转炉一次除尘系统结构同实施例1,不同点在于:

131.(1)一级锥形叶片旋流板由5个叶片组成,二级锥形叶片旋流板由5个叶片组成,三级锥形叶片旋流板由7个叶片组成;

132.(2)一级锥形叶片旋流板的叶片弯曲倾斜角度9

°

;二级锥形叶片旋流板的叶片弯曲倾斜角度9

°

;三级锥形叶片旋流板的叶片弯曲倾斜角度10

°

;

133.(3)一级喷雾洗涤塔的内部设有6组双流体气雾喷枪,每组双流体气雾喷枪有6个喷头;二级喷雾洗涤塔的内部设有4组对喷式螺旋喷枪,每组对喷式螺旋喷枪有3个喷头;

134.(4)第一烟气管道内设有4个气水雾化喷枪;

135.(5)除尘管道内部设有4个高压蒸汽喷枪;

136.(6)收缩段为锥角23

°

的锥形管,扩散段为锥角15

°

的倒置锥形管,入口段内径与喉口段内径之比为5;

137.使用方法同实施例1,不同点在于:

138.(1)第一供水管的水压为1.2mpa,单位时间内通水量与烟气的体积比为0.3l/m3;

139.(2)第二供水管的水压为1.2mpa,单位时间内通水量与一次洗涤烟气的体积比为0.2l/m3;

140.(3)第三供水管的水压为1.0mpa,单位时间内二次洗涤烟气与通水量的体积比为0.3l/m3;气水雾化喷枪的喷射方向与第一烟气管道的轴线成50

°

夹角;

141.(4)三次洗涤烟气进入环缝文氏管时的流速为6m/s,加速烟气的流速为11m/s;

142.(5)饱和蒸汽管内饱和蒸汽的压力为1.0mpa,单位时间内高压蒸汽通入量与加速烟气的体积比为0.5;高压蒸汽的喷吹方向与除尘管道的轴线成50

°

夹角;

143.(6)水雾烟气进入烟气水雾分离器的流速为11m/s,预脱水烟气的流速为19m/s;

144.(7)一次除尘风机转速为1200rpm,进口公称流量为2.0

×

105nm3/h;

145.(8)转炉中产生的烟气的固体颗粒含量为150g/nm3,固体颗粒中粒径大于50μm的部分占固体颗粒质量的73%;三次脱水烟气的固体颗粒含量11mg/nm3,固体颗粒中粒径小于10μm的部分占固体颗粒质量的91%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。