1.本实用新型属于飞机辅助动力装置的零部件领域,特别涉及一种吊块及其弯曲成型模具。

背景技术:

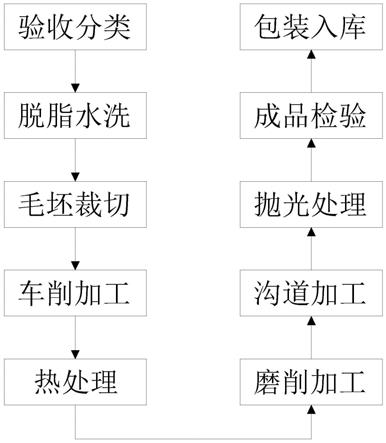

2.在某型飞机的辅助动力装置(apu)控制器上使用了一种吊块(1),该吊块(1)的结构如图1所示,其结构上包括水平部位和弯曲部位,弯曲部位包括倒圆角部(102)和弧面部(103),倒圆角部(102)位于水平部位和弧面部(103)之间,弯曲部位被弯曲之前的形态为扇形,弯曲后倒圆角部(102)弯曲角度为95

°

,弧面部(103)的弧长小于圆的1/4周长,水平部位的两端各开设有一个定位孔(102)。这样的吊块(1)广泛使用在中、大型飞机和大型直升机上,因此使用量较大,为保证该产品的尺寸要求及质量稳定性,所以需要制定一套能满足产品质量要求的工艺方法,且工艺方法中使用的模具加工效率要求高。

技术实现要素:

3.本实用新型意在针对现有某型飞机辅助动力装置控制器中使用的吊块,提供一种能够提高弯曲成型加工效率的模具。

4.本方案中的一种吊块的弯曲成型模具,包括上模板和下模板,下模板上设有圆形或圆弧形的成型通孔,成型通孔的边缘为95

°

的倒圆角;下模板的上表面至少连接有一组与吊块上的定位孔匹配的第一定位销;

5.上模板的下表面连接有用于给吊块弯曲部位塑形的折弯凸模,折弯凸模位于成型通孔的正上方,折弯凸模的上端与上模板连接,折弯凸模下端的边缘也为95

°

的倒圆角,折弯凸模下端的外壁为圆弧形且与成型通孔同轴线。

6.本方案的工作原理是:模具安装到液压机上,将吊块毛坯上的定位孔穿过第一定位销,吊块毛坯被固定在下模板上,而且吊块毛坯待弯曲的部分朝向成型通孔的方向。缓缓下压上模板,至上模板与下模板闭合,这个过程中,折弯凸模接触到吊块毛坯的待弯曲部位并压入成型通孔进行弯曲成型。

7.因为成型通孔的边缘为95

°

的倒圆角,且折弯凸模下端的边缘也为95

°

的倒圆角,所以吊块毛坯弯曲后与成型通孔边缘接触并形成的角为吊块95

°

倒圆角的内侧角,与上凸模接触并弯曲形成的角为吊块95

°

倒圆角的外侧角,因为成型通孔是圆形或圆弧形,且折弯凸模下端的外壁为圆弧形,且与成型通孔同轴线,吊块弯曲后位于成型通孔侧壁与下凸模之间的部分即为其弧面部。

8.本方案的有益技术效果是:本方案中的模具结构简单,能较快完成吊块批量生产的弯曲加工,采用本模具弯曲吊块,工序简单,产品加工周期大大缩短,质量稳定,产品的一致性好。

9.进一步,所述成型通孔为半圆形,所述折弯凸模包括均为半圆柱状的上凸模和下凸模,上凸模的直径大于成型通孔的直径。吊块毛坯被压入成型通孔的部位,外侧的弯曲弧

度与成型通孔的弯曲弧度相同,内侧的弯曲弧度与下凸模的弯曲弧度相同。上凸模不会从成型通孔中通过,且抵持在吊块表面,避免对吊块的形态造成影响。

10.进一步,所述成型通孔为圆形,所述折弯凸模包括均为圆柱状的上凸模和下凸模,上凸模的直径大于成型通孔的直径。成型通孔为圆形,且相应的上凸模和下凸模为圆柱状,吊块毛坯的受力更均匀,弯曲成型得更好。

11.进一步,所述成型通孔横截面的周长大于吊块弧面部弧长的四倍,第一定位销有四组,且均匀分布在成型通孔的外周。由于弧面部的弧长小于圆的1/4周长,成型通孔为圆形的情况下,本方案中可以至少同时弯曲四个吊块,进一步的提高吊块弯曲成型的效率。

12.进一步,所述上模板和下模板均为矩形且大小相同。上模板和下模板均为矩形且大小相同的情况下,结构更紧凑,且上模板和下模板都能够高效的利用起来。

13.进一步,所述下模板的四个转角处固定连接有与之垂直的第二定位销,上模板上设有用于第二定位销滑动穿过的销孔。通过定位销限制上模板相对于下模板上下移动的轨迹,避免上模板上下移动过程中发生偏移。

14.进一步,所述第二定位销上套设有弹簧。

15.进一步,所述上模板上设有多个所述折弯凸模,每个所述折弯凸模正下方的下模板上均设有所述成型通孔,且每个所述成型通孔的外周均环设有四组所述第一定位销。高效的利用上模板和下模板的面积,增设多个能够对吊块毛坯进行弯曲成型的相应结构,进一步的提高加工效率。

附图说明

16.图1为本实用新型所涉及的吊块的结构示意图;

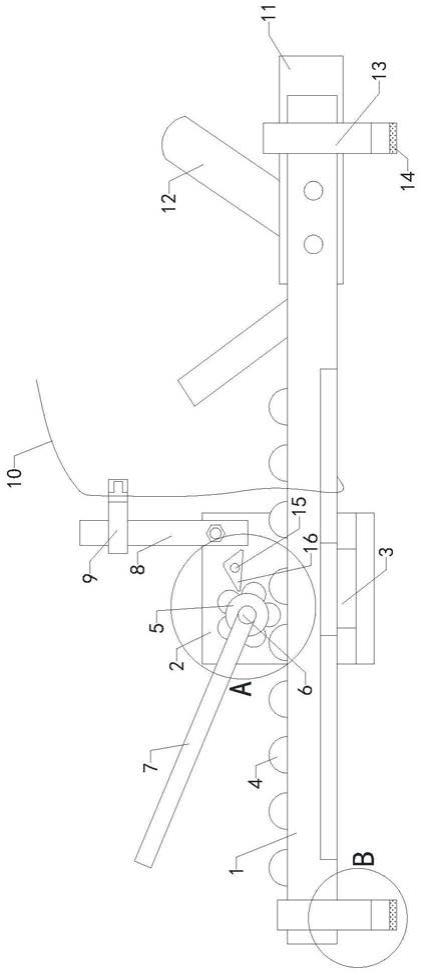

17.图2为本实用新型一种吊块的弯曲成型模具实施例1的结构示意图;

18.图3为图2中折弯凸模的结构示意图;

19.图4为图2中下模板的俯视图。

具体实施方式

20.下面通过具体实施方式进一步详细说明:

21.说明书附图中的附图标记包括:吊块1、定位孔102、倒圆角部102、弧面部103、折弯凸模2、上凸模201、下凸模202、第二定位销3、弹簧4、下模板5、第一定位销6、成型通孔7、上模板8。

22.实施例1基本如附图2~4所示:一种吊块的弯曲成型模具,包括均为长方体状的上模板8和下模板5,下模板5上设有三个沿其长度方向排列的圆形的成型通孔7,成型通孔7横截面的周长大于吊块1弧面部103弧长的四倍,成型通孔7的边缘为95

°

的倒圆角;每个成型通孔7的外周均连接有四组(每组两个)与吊块1上的定位孔102匹配的第一定位销6。

23.上模板8的下表面连接有折弯凸模2,折弯凸模2位于成型通孔7的正上方,折弯凸模2包括均为半圆柱状的上凸模201和下凸模202,上凸模201的直径大于成型通孔7的直径;上凸模201的上端通过连接板与上模板8连接,折弯凸模2下端的边缘也为95

°

的倒圆角,折弯凸模2下端的外壁为圆弧形且与成型通孔7同轴线。

24.下模板5的四个转角处固定连接有与之垂直的第二定位销3,上模板8上设有用于

第二定位销3滑动穿过的销孔,第二定位销3上套设有弹簧4。

25.实施例2,与实施例1的区别是,上模板8和下模板5均为正方体,且矩形阵列排布六个(也可以是更多或更少个)成型通孔7和相应数量的折弯凸模2。

26.以实施例1为例,本方案的具体实施过程如下:模具安装到液压机上,将吊块1毛坯上的定位孔102穿过第一定位销6,吊块1毛坯被固定在下模板5上,而且吊块1毛坯待弯曲的部分朝向成型通孔7的方向。缓缓下压上模板8,至上模板8与下模板5闭合,这个过程中,折弯凸模2接触到吊块1毛坯的待弯曲部位并压入成型通孔7进行弯曲成型。

27.因为成型通孔7的边缘为95

°

的倒圆角,且折弯凸模2下端的边缘也为95

°

的倒圆角,所以吊块1毛坯弯曲后与成型通孔7边缘接触并形成的角为吊块倒圆角部102的内侧角,与上凸模201接触并弯曲形成的角为倒圆角部102的外侧角,因为成型通孔7是圆形或圆弧形,且折弯凸模2下端的外壁为圆弧形,且与成型通孔7同轴线,吊块1弯曲后位于成型通孔7侧壁与下凸模202之间的部分即为其弧面部103,成型后的吊块1即为图1所示。

技术特征:

1.一种吊块的弯曲成型模具,包括上模板和下模板,其特征在于:下模板上设有圆形或圆弧形的成型通孔,成型通孔的边缘为95

°

的倒圆角;下模板的上表面至少连接有一组与吊块上的定位孔匹配的第一定位销;上模板的下表面连接有用于给吊块弯曲部位塑形的折弯凸模,折弯凸模位于成型通孔的正上方,折弯凸模的上端与上模板连接,折弯凸模下端的边缘也为95

°

的倒圆角,折弯凸模下端的外壁为圆弧形且与成型通孔同轴线。2.根据权利要求1所述的一种吊块的弯曲成型模具,其特征在于:所述成型通孔为半圆形,所述折弯凸模包括均为半圆柱状的上凸模和下凸模,上凸模的直径大于成型通孔的直径。3.根据权利要求1所述的一种吊块的弯曲成型模具,其特征在于:所述成型通孔为圆形,所述折弯凸模包括均为圆柱状的上凸模和下凸模,上凸模的直径大于成型通孔的直径。4.根据权利要求3所述的一种吊块的弯曲成型模具,其特征在于:所述成型通孔横截面的周长大于吊块弧面部弧长的四倍,第一定位销有四组,且均匀分布在成型通孔的外周。5.根据权利要求1至4任一项所述的一种吊块的弯曲成型模具,其特征在于:所述上模板和下模板均为矩形且大小相同。6.根据权利要求5所述的一种吊块的弯曲成型模具,其特征在于:所述下模板的四个转角处固定连接有与之垂直的第二定位销,上模板上设有用于第二定位销滑动穿过的销孔。7.根据权利要求6所述的一种吊块的弯曲成型模具,其特征在于:所述第二定位销上套设有弹簧。8.根据权利要求7所述的一种吊块的弯曲成型模具,其特征在于:所述上模板上设有多个所述折弯凸模,每个所述折弯凸模正下方的下模板上均设有所述成型通孔,且每个所述成型通孔的外周均环设有四组所述第一定位销。

技术总结

本方案公开了飞机辅助动力装置零部件领域的一种吊块的弯曲成型模具,包括上模板和下模板,下模板上设有圆形或圆弧形的成型通孔,成型通孔的边缘为95

技术研发人员:穆仁强 陈小威 杨德松 华君 何永权 王相波 陈封印 张广 旦其江

受保护的技术使用者:贵州精立航太科技有限公司

技术研发日:2020.12.29

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。