1.本实用新型涉及一种用于热轧生产线的卷取机,特别是卷取机卷筒芯轴与涨缩油缸连接结构。

背景技术:

2.热连轧带钢生产线生产出的带钢经卷取机卷成钢卷入库,卷筒是卷取机的核心部件。若将带钢顺利的缠绕在卷筒上,又要顺利的将钢卷从卷筒上卸下来,卷筒的直径在一定的范围内就必须有涨缩功能,即卷筒的涨径和缩颈。为避免卷钢时带钢与卷筒发生打滑现象,将卷筒增设了复涨程序,即卷筒在未卷钢之前呈现的直径设定为一涨径,待带钢卷上卷筒几圈后,卷筒直径会再次涨出,使卷筒与带钢达到更紧密的接触,此时呈现的是二涨径,因为有钢卷的约束,卷钢时的二涨径尺寸永远小于空载二涨径尺寸,否则就可能发生打滑现象。每卷一卷钢,卷筒便经过一次一涨径、二涨径和缩径的步骤,每只卷筒每天需经过几百次甚至上千次的重复程序。卷筒的涨径或缩径的变化,是依靠固定在卷筒尾部的涨缩油缸拖动卷筒芯轴作轴向移动来完成的,油缸活塞杆与卷筒芯轴同轴且端面接触,由连接块和平键将活塞杆和芯轴连接在一起,如图11、图12所示。卷筒涨缩时,液压缸拖动芯轴左右移动,卷筒实现涨缩功能。在卷筒与带钢接触的圆周分布有四个扇形板,芯轴与四个扇形板之间由连杆分别连接,当芯轴向左移动时,扇形板在马蹄铁的作用下沿直径方向向外张开,卷筒呈现涨径。液压缸推动芯轴向右移动,四块扇形板分别在连杆的拉动下沿直径方向向内拉回,卷筒呈现缩径。上述涨缩过程,芯轴所受拉力远大于推力,芯轴所承受的瞬时冲击拉力巨大。卷筒还要进行复涨程序,每卷一个卷钢,卷筒芯轴都要经受一次强拉 冲击。参看图12,连接块为两半式分体结构,两个半连接块分别套住活塞杆和芯轴头部的环形抬肩,并由螺栓将两个对合后的半连接块紧固。涨缩油缸缸筒与卷筒本体紧固连接,油缸活塞与芯轴连接,由于卷筒起步运转或停止时的惯性较大,活塞与缸筒有可能发生相对转动,所以其中一个半连接块的内孔表面设有键槽,键槽内安装普通平键,平键镶入芯轴端部的开放形键槽和活塞杆端部的开放形键槽所组成的完整轴键槽内,两个半连接块被螺栓紧固后,活塞杆与芯轴被连为一体如图12所示。两个对合后的半连接块,将卷筒芯轴与涨缩缸活塞杆连为一体,周向方向由平键定位,使芯轴与活塞杆一起随卷筒旋转。轴向则由连接块的两端台肩将芯轴和活塞杆台肩包容。为便于安装,连接块卡住的芯轴与活塞杆的台肩部位在轴向会留有不大于0.2毫米的间隙,在经过多次的涨缩和冲击后,此部位的间隙会逐渐加大,此间隙增大至一定数值后,此时卷筒咬钢时会发生芯轴台肩部位被拉断或活塞杆台肩部位被拉断。其原因是,芯轴的移动与信号指令之间存在一定的滞后,导致活塞杆带动连接块及信号盘在不停的寻找这个设定好的位置,使活塞杆反复伸出、回缩。若此时台肩的间隙够大,恰好活塞杆开始缩回,卷筒咬钢,芯轴或活塞杆断裂的可能性就会急剧上升。现场考察表明,发生断裂的间隙都较大。予恢复原台肩部位的间隙,需要现场测量后再配合制作,再进行是现场更换,操作难度大且耗时费力。

技术实现要素:

3.本实用新型的目的在于克服现有技术之弊端,提供一种可有效控制连接块与卷筒芯轴及涨缩油缸活塞杆台肩之间间隙的卷取机卷筒芯轴与涨缩油缸连接结构。

4.本实用新型的目的是以下述技术方案实现的:

5.一种卷取机卷筒芯轴与涨缩油缸连接结构,包括分体对合结构的连接块和同心设置的卷筒芯轴、涨缩油缸活塞杆,卷筒芯轴的端部并排设置两条贯通的端面半键槽,两端面半键槽的底面相对卷筒芯轴的端面倾斜,一条端面半键槽的大端与另一条端面半键槽的小端位于同侧;涨缩油缸活塞杆的端部并排设置两条贯通的端面半键槽,两端面半键槽的底面相对卷筒芯轴的端面倾斜,一条端面半键槽的大端与另一条端面半键槽的小端位于同侧;卷筒芯轴上端面半键槽的大端、小端与涨缩油缸活塞杆上端面半键槽的大端、小端对合构成端面键槽,端面键槽内匹配插入锥度平键,锥度平键的上下面为锥面,锥度平键两侧面为平面;连接块上设有连接块键槽,锥度平键的大端部装配在连接块键槽内。

6.上述卷取机卷筒芯轴与涨缩油缸连接结构,连接块上设有螺栓孔,螺栓孔连通连接块键槽,螺栓孔内安装调整螺栓,调整螺栓端部触压锥度平键的大端。

7.上述卷取机卷筒芯轴与涨缩油缸连接结构,卷筒芯轴和涨缩油缸活塞杆端面上并排设置的两条端面半键槽分别位于中心线两侧,锥度平键大端厚度大于端面键槽的厚度,度锥度平键的长度不小于芯轴及涨缩油缸活塞杆的直径。

8.上述卷取机卷筒芯轴与涨缩油缸连接结构,各端面半键槽的底面的斜度为1:20,锥度平键的上下锥面的斜度均为1:20。

9.上述卷取机卷筒芯轴与涨缩油缸连接结构,分别与连接块相连的支撑板上设置螺帽让位槽。

10.本实用新型针对卷取机芯轴台肩或活塞杆台肩被拉断的问题进行了改进,将原连接块的平键连接改进为两块锥度平键连接,使芯轴与活塞杆在周向方向上的定位,受力更均匀,两侧接触面更长;锥度平键的厚度方向起到了楔键的作用,用螺栓将其顶紧,使台肩部位的接触呈现一定的负间隙倾向,在使用过程中一旦出现间隙,可继续旋入螺栓,继而消除间隙,双锥度平键结构不破坏卷筒的平衡性。改进后,芯轴台肩或活塞杆台肩使用寿命大幅度提高,消除了芯轴台肩或活塞杆台肩断裂的弊端。

附图说明

11.下面结合附图对本实用新型作进一步说明。

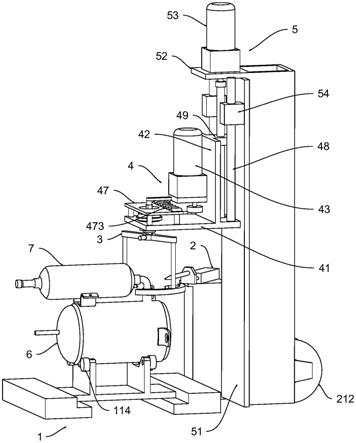

12.图1是本实用新型的结构示意图(图2的b

‑

b剖视图);

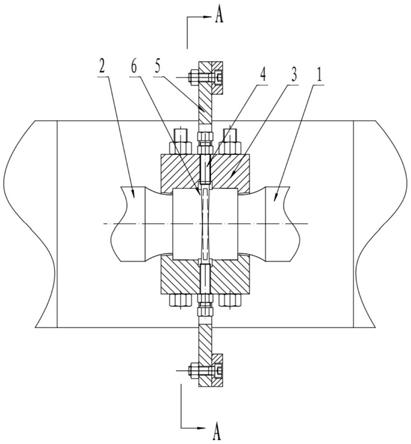

13.图2是图1的a

‑

a剖视图;

14.图3是卷筒芯轴端部位的结构示意图;

15.图4是图3的左视图;

16.图5是3的图俯视图;

17.图6是锥度平键的结构示意图;

18.图7是的图6的左视图;

19.图8是连接块的结构示意图;

20.图9是图8的左视图;

21.图10是图8的仰视图;

22.图11是卷取机的示意图;

23.图12是现有技术卷筒芯轴与涨缩油缸连接示意图。

24.图中各标号为:1、卷筒芯轴,1

‑

1、端面半键槽,2、涨缩油缸活塞杆,3、连接块,3

‑

1、连接块键槽,3

‑

2、螺栓孔,4、调整螺栓,5、支撑板,5

‑

1、螺帽让位槽,6、锥度平键。

具体实施方式

25.参看图1

‑

图5,本实用新型包括分体对合结构的两块连接块3和同心设置的卷筒芯轴1、涨缩油缸活塞杆2,各连接块分别连接支撑板5,两块连接块由螺栓紧固连接。在卷筒芯轴的端部并排设置两条贯通的端面半键槽1

‑

1,两端面半键槽的底面相对卷筒芯轴的端面倾斜,其中一条端面半键槽的大端与另一条端面半键槽的小端位于同侧。并排设置的两条端面半键槽分别位于中心线两侧,即两条半键槽共同使用一个侧面。同样,在涨缩油缸活塞杆的端部并排设置两条贯通的端面半键槽(图略),两端面半键槽的底面相对涨缩油缸活塞杆的端面倾斜,一条端面半键槽的大端与另一条端面半键槽的小端位于同侧,并排设置的两条端面半键槽分别位于中心线两侧,即两条半键槽共同使用一个侧面。位于卷筒芯轴上两条端面半键槽的大端、小端与位于涨缩油缸活塞杆上两条端面半键槽的大端、小端对合构成两条完整的端面键槽,在端面键槽内匹配插入锥度平键6。各端面半键槽的底面的斜度为1:20。

26.参看图1、图2和图6

‑

图10,锥度平键的上下面为斜面,上下锥面的斜度为1:20。锥度平键两侧面(垂直于端面)为平面。连接块上设有连接块键槽3

‑

1,锥度平键的大端部匹配装配在连接块键槽内。连接块上设有螺栓孔3

‑

2,螺栓孔连通连接块键槽,螺栓孔内安装调整螺栓4,调整螺栓端部触压锥度平键的大端。支撑板上设置便于旋动螺母的螺帽让位槽5

‑

1。锥度平键大端厚度大于端面键槽的厚度(即两个端面半键槽大端厚度之和),锥度平键的长度不小于芯轴及涨缩油缸活塞杆的直径。连接块键槽的宽度不小于两个锥度平键的宽度。

27.本实用新型锥度平键及端面键槽的结构设计实现一键两用,锥度平键的两侧平面起到了端面平键的作用,代替普通平键,使芯轴与活塞杆周向方向上的定位,受力更均匀,两侧接触面更长。锥度平键的厚度方向上下斜面起到了楔键的作用,用调整螺栓将锥度平键顶紧,呈现一定的负间隙倾向。在使用过程中一旦出现间隙,可继续旋入调整螺栓以消除间隙。双锥度平键不破坏卷筒的平衡度。现场运行表明,改进后彻底解决了芯轴台肩或涨缩活塞杆台肩被拉断的问题。

28.本实用新型装配过程如下:1、安装涨缩油缸,转动涨缩油缸活塞杆,使两个端面的端面半键槽的大端与大端,小端与小端分别对齐。2、转动卷筒本体,将键槽转动至水平位置(为使锥度平键不置于脱落),分别插入锥度平键。3、安装紧固连接块。4、在连接块螺纹孔中安装调整螺栓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。