1.本发明涉及轴承生产技术领域,具体为一种轴承的生产工艺。

背景技术:

2.轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。轴承的组成通常包括内圈、外圈、滚动体和保持架,内圈的作用是与轴相配合并与轴一起旋转,外圈的作用是与轴承座相配合以起到支撑作用,内圈和外圈统称为轴承套圈,其中轴承外圈的内圆和轴承内圈的外圆均为直接与滚动体接触的接触面,由于轴承套圈直接与滚动体接触,因此为了降低摩擦系数,对于轴承套圈与滚动体的接触面的表面粗糙度有着很高的要求。

3.现有的轴承生产过程中,需要对轴承内部进行打磨,降低轴承与滚动体接触面的表面粗糙度,以使其符合精度要求,为了保证加工精度和加工质量,现有技术通常使用磨床进行加工,自动化程度高,但加工完成后轴承内部仍会存在有毛刺,且采用现有的轴承的生产工艺,流程连续性差,生产效率低,缺少质检流程,成品质量无法得到保证,因此无法满足大批量生产的需要。

4.因此亟需一种新的轴承的生产工艺来解决上述问题。

技术实现要素:

5.本发明的目的就在为了解决上述的问题而提供的一种轴承的生产工艺,工艺连续性好,生产效率高,保证了轴承的成品质量,能够满足大批量生产的需要。

6.本发明通过以下技术方案来实现上述目的,一种轴承的生产工艺,包括如下步骤:

7.1)验收分类:对毛坯管进行验收,区分瑕疵品及合格品,对合格品的毛坯管按批号进行分类,并依次进行贴标存放;

8.2)脱脂水洗:先将毛坯管放入脱脂液中进行浸渍脱脂,脱脂的温度为50

‑

60℃,然后将处理完毕后的毛坯管放入喷水装置中进行高压冲洗,最后对冲洗完毕的毛坯管进行烘干;

9.3)毛坯裁切:将经过步骤2)处理后的毛坯管置于轴承切割设备上进行裁切,将毛坯管切割成合格尺寸的轴承坯料;

10.4)车削加工:将经过步骤3)处理得到的轴承坯料置于车床上进行车削加工;

11.5)热处理:对经过步骤4)加工后的轴承坯料进行淬火和回火的热处理,淬火的时间为10

‑

20min,回火的时间为30

‑

40min,冷却后得到半成品轴承;

12.6)磨削加工:先将经过步骤5)处理得到的半成品轴承置于平面磨床上进行前期磨削处理,对半成品轴承两个端面进行倒角加工,再将半成品轴承置于无心磨床上进行后期磨削处理,对半成品轴承外缘面进行打磨加工;

13.7)沟道加工:先将经过步骤6)处理后的半成品轴承置于沟道磨床上进行研磨加工,在半成品轴承内周壁上研磨形成沟道,再通过研磨机对沟道进行精研磨处理,得到成品

轴承;

14.8)抛光处理:将经过步骤7)处理得到的成品轴承置于夹持装置上进行定位夹持,然后通过毛刺刀铣平并去除轴承内部的毛刺,操作至少重复二次以上;

15.9)成品检验:对成品轴承的质量及尺寸进行测量记录,再对轴承的内外表面进行检查,确保轴承内外表面均无刮伤或凹坑,对照轴承标准进行区分,将合格品的轴承单独拣出进行存放;

16.10)包装入库:对经过步骤9)检验合格后的成品轴承进行统一包装,在分批登记完毕后统一入库存放。

17.通过采用上述技术方案,整个工艺步骤简单,通过人工和设备的协同使用,工艺连续性好,生产效率高,通过抛光处理的步骤,能够将成品轴承内部的毛刺去除,使得成品轴承的精度提高,且通过成品检验的步骤,能够对成品轴承的质量进行终检,有效保证了轴承的成品质量,从而能够满足大批量生产的需要。

18.作为本发明的进一步设置,所述步骤8)中的夹持装置包括机架,所述机架上通过四根支柱连接有顶板,所述机架顶部设置有底模,所述底模上开设有与轴承外周壁匹配的弧形凹槽,所述顶板底面上设置有夹持机构,所述夹持机构包括与底模呈相对设置的夹持臂及用于驱动夹持臂上下运动的推送组件。

19.通过采用上述技术方案,由于设置有夹持装置,则在对成品轴承进行抛光处理,可先将成品轴承置于弧形凹槽内部进行预定位,然后通过推送组件驱动夹持臂下降,通过夹持臂将成品轴承压紧在底模上,则通过夹持臂与底模的配合,即可实现对成品轴承的夹持定位,操作方便且夹持稳定性高,方便后续的抛光处理操作。

20.作为本发明的进一步设置,所述夹持臂包括臂杆及固定连接在臂杆上的弧形夹爪,所述弧形夹爪的内凹弧面与轴承外周壁相匹配。

21.通过采用上述技术方案,由于夹持臂包括臂杆及固定连接在臂杆上的弧形夹爪,则在通过弧形夹爪将成品轴承压紧在底模上时,通过弧形夹爪的内凹弧面与弧形凹槽的配合,能够将成品轴承夹持得更紧,夹持稳定性高。

22.作为本发明的进一步设置,所述推送组件包括回转气缸,所述回转气缸的活塞杆与臂杆固定连接在一起。

23.通过采用上述技术方案,由于推送组件包括回转气缸,且回转气缸的活塞杆与臂杆固定连接在一起,则可通过回转气缸控制活塞杆伸出,从而通过臂杆推动弧形夹爪运动,使得夹持装置对成品轴承的夹持更为稳固可靠,不易脱落。

24.作为本发明的进一步设置,所述机架顶部设置有定位托座,所述机架顶面上横向开设有滑槽,所述定位托座底面设置有嵌入并滑动连接在滑槽内部的滑块。

25.通过采用上述技术方案,由于在机架顶部设置有定位托座,在机架顶面上横向开设有滑槽,且在定位托座底面设置有嵌入并滑动连接在滑槽内部的滑块,则在将成品轴承置于弧形凹槽内部进行预定位时,可推动定位托座移动至底模背后,从而能够对待夹紧的成品轴承进行倚靠,避免成品轴承从弧形凹槽内部脱落,从而有效保证了预定位的稳固性,方便后续的夹持定位。

26.作为本发明的进一步设置,所述滑槽内部沿长度方向设置有导向滑杆,所述滑块嵌入滑槽内部的一端滑动连接在导向滑杆上。

27.通过采用上述技术方案,由于在滑槽内部沿长度方向设置有导向滑杆,且滑块嵌入滑槽内部的一端滑动连接在导向滑杆上,则导向滑杆能够对滑动的滑动方向进行限位,避免滑块的滑动方向出现偏离,从而使得定位托座在机架顶面上的滑动更为平稳顺畅。

28.作为本发明的进一步设置,所述定位托座上竖向开设有导轨,所述臂杆上设置有用于嵌入导轨并沿导轨滑动的滑轮。

29.通过采用上述技术方案,由于在定位托座上竖向开设有导轨,且在臂杆上设置有滑轮,则通过导轨对滑轮的限位,即可使得臂杆的升降受到限位,从而能够更为精准地与底模配合,实现对成品轴承的牢固夹持。

30.作为本发明的进一步设置,所述臂杆、弧形夹爪和底模均采用不锈钢材料制成。

31.通过采用上述技术方案,由于臂杆、弧形夹爪和底模均采用不锈钢材料制成,强度和硬度高,不易损坏,耐用性好,且使用寿命较长。

32.综上所述,本发明具有以下有益效果:

33.本发明的生产工艺步骤简单,通过人工和设备的协同使用,工艺连续性好,生产效率高,通过抛光处理的步骤,能够将成品轴承内部的毛刺去除,使得成品轴承的精度提高,且通过成品检验的步骤,能够对成品轴承的质量进行终检,有效保证了轴承的成品质量,从而能够满足大批量生产的需要。

附图说明

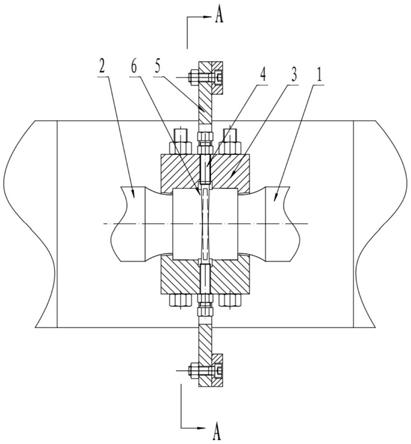

34.图1为本发明的工艺流程图;

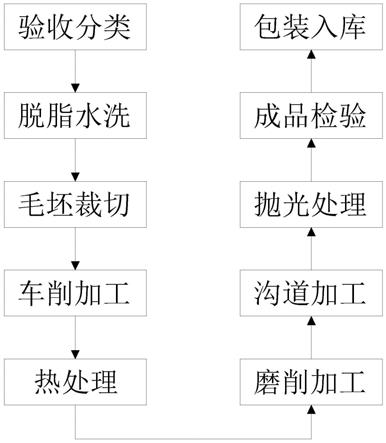

35.图2为本发明中夹持装置的结构示意图;

36.图3为图2中a处的放大结构示意图;

37.图4为本发明中机架和定位托座的连接结构示意图;

38.图5为图4中b处的放大结构示意图。

39.附图标记:1、机架;2、支柱;3、顶板;4、底模;5、弧形凹槽;6、臂杆;7、弧形夹爪;8、回转气缸;9、活塞杆;10、定位托座;11、滑槽;12、滑块;13、导向滑杆;14、导轨;15、滑轮。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参阅图1所示,一种轴承的生产工艺,包括如下步骤:

42.1)验收分类:对毛坯管进行验收,区分瑕疵品及合格品,对合格品的毛坯管按批号进行分类,并依次进行贴标存放;

43.2)脱脂水洗:先将毛坯管放入脱脂液中进行浸渍脱脂,脱脂的温度为50

‑

60℃,持续时间为30min,然后将处理完毕后的毛坯管放入喷水装置中进行高压冲洗,最后对冲洗完毕的毛坯管进行烘干;

44.3)毛坯裁切:将经过步骤2)处理后的毛坯管置于轴承切割设备上进行裁切,将毛坯管切割成合格尺寸的轴承坯料;

45.4)车削加工:将经过步骤3)处理得到的轴承坯料置于车床上进行车削加工;

46.5)热处理:对经过步骤4)加工后的轴承坯料进行淬火和回火的热处理,淬火的时间为10

‑

20min,回火的时间为30

‑

40min,冷却后得到半成品轴承;

47.6)磨削加工:先将经过步骤5)处理得到的半成品轴承置于平面磨床上进行前期磨削处理,对半成品轴承两个端面进行倒角加工,再将半成品轴承置于无心磨床上进行后期磨削处理,对半成品轴承外缘面进行打磨加工;

48.7)沟道加工:先将经过步骤6)处理后的半成品轴承置于沟道磨床上进行研磨加工,在半成品轴承内周壁上研磨形成沟道,再通过研磨机对沟道进行精研磨处理,得到成品轴承,其中,研磨机的速度为70

‑

80mm/s,研磨机的功率为5000

‑

6000w;

49.8)抛光处理:将经过步骤7)处理得到的成品轴承置于夹持装置上进行定位夹持,然后通过毛刺刀铣平并去除轴承内部的毛刺,操作至少重复二次以上;

50.9)成品检验:对成品轴承的质量及尺寸进行测量记录,再对轴承的内外表面进行检查,确保轴承内外表面均无刮伤或凹坑,对照轴承标准进行区分,将合格品的轴承单独拣出进行存放,将未合格品统一退回;

51.10)包装入库:对经过步骤9)检验合格后的成品轴承进行统一包装,在分批登记完毕后统一入库存放。

52.通过本发明的工艺,采用验收分类、脱脂水洗、毛坯裁切、车削加工、热处理、磨削加工、沟道加工、抛光处理、成品检验和包装入库的生产工艺流程,步骤简单,且通过人工和设备的协同使用,工艺连续性好,生产效率高,通过抛光处理的步骤,能够将成品轴承内部的毛刺去除,使得成品轴承在经过磨削加工及沟道加工的粗加工后又进行了精加工,极大地降低了成品轴承与滚动体接触面的表面粗糙度,使得成品轴承的精度提高,且通过成品检验的步骤,能够对成品轴承的质量进行终检,区分瑕疵品和合格品,能够保证合格品成品质量,使之符合技术要求,有效提升了轴承的成品质量,从而能够满足大批量生产的需要。

53.请参阅图2、图3所示,步骤8)中的夹持装置包括机架1,且机架1上通过四根支柱2连接有顶板3,在机架1顶部设置有底模4,且在底模4上开设有与轴承外周壁匹配的弧形凹槽5,在顶板3底面上设置有夹持机构,夹持机构包括与底模4呈相对设置的夹持臂及用于驱动夹持臂上下运动的推送组件,其中,夹持臂包括臂杆6及固定连接在臂杆6上的弧形夹爪7,且弧形夹爪7的内凹弧面与轴承外周壁相匹配,推送组件包括回转气缸8,且回转气缸8的活塞杆9与臂杆6固定连接在一起,臂杆6、弧形夹爪7和底模4均采用不锈钢材料制成。

54.请参阅图2

‑

5所示,机架1顶部设置有定位托座10,在机架1顶面上横向开设有滑槽11,且在定位托座10底面设置有嵌入并滑动连接在滑槽11内部的滑块12,在滑槽11内部沿长度方向设置有导向滑杆13,且滑块12嵌入滑槽11内部的一端滑动连接在导向滑杆13上,在定位托座10上竖向开设有导轨14,且在臂杆6上设置有用于嵌入导轨14并沿导轨14滑动的滑轮15。

55.由于设置有夹持装置,且夹持装置包括底面及与底模4呈相对设置的夹持机构,夹持机构包括夹持臂及用于驱动夹持臂的推送组件,则在对成品轴承进行抛光处理,可先将成品轴承置于弧形凹槽5内部进行预定位,然后通过推送组件驱动夹持臂下降并向底模4运动,使得夹持臂与成品轴承表面发生抵触并将成品轴承压紧在底模4上,则通过夹持臂与底模4的配合,即可实现对成品轴承的夹持定位,操作方便且夹持稳定性高,方便后续的抛光

处理操作,其中,由于夹持臂包括臂杆6及固定连接在臂杆6上的弧形夹爪7,且弧形夹爪7的内凹弧面与轴承外周壁相匹配,则在通过推送组件驱动夹持臂下降并向底模4运动时,弧形夹爪7会与成品轴承表面发生抵触,使得成品轴承嵌入弧形夹爪7内部,则在通过弧形夹爪7将成品轴承压紧在底模4上时,通过弧形夹爪7的内凹弧面与弧形凹槽5的配合,能够将成品轴承夹持得更紧,夹持稳定性高,由于推送组件包括回转气缸8,且回转气缸8的活塞杆9与臂杆6固定连接在一起,则可通过回转气缸8控制活塞杆9伸出,从而通过臂杆6推动弧形夹爪7运动,使得夹持装置对成品轴承的夹持更为稳固可靠,不易脱落,且自动化程度高,免去了人工夹持的繁琐操作,操作较为便捷简单。

56.由于在机架1顶部设置有定位托座10,在机架1顶面上横向开设有滑槽11,且在定位托座10底面设置有嵌入并滑动连接在滑槽11内部的滑块12,使得定位托座10能够在机架1顶面上左右滑动,则在将成品轴承置于弧形凹槽5内部进行预定位时,可推动定位托座10移动,使得定位托座10滑动至底模4背后,从而能够对待夹紧的成品轴承进行倚靠,避免成品轴承从弧形凹槽5内部脱落,从而有效保证了预定位的稳固性,方便后续的夹持定位,其中,由于在滑槽11内部沿长度方向设置有导向滑杆13,且滑块12嵌入滑槽11内部的一端滑动连接在导向滑杆13上,则当滑块12在滑槽11内部滑动时,导向滑杆13能够对滑动的滑动方向进行限位,避免滑块12的滑动方向出现偏离,从而使得定位托座10在机架1顶面上的滑动更为平稳顺畅,且由于在定位托座10上竖向开设有导轨14,且在臂杆6上设置有滑轮15,则在将定位托座10移动至底模4背后时,可将滑轮15与导轨14对准,则在通过活塞杆9推动臂杆6下降时,滑轮15会随之沿导轨14向下滑动,则通过导轨14对滑轮15的限位,即可使得臂杆6的升降受到限位,从而能够更为精准地与底模4配合,实现对成品轴承的牢固夹持。

57.由于臂杆6、弧形夹爪7和底模4均采用不锈钢材料制成,强度和硬度高,不易损坏,耐用性好,且使用寿命较长。

58.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。