1.本实用新型涉及管体加工设备领域,尤其涉及一种管道内面处理抛光升降装置和管道内面处理装置。

背景技术:

2.如不锈钢管等管体在制造后通常需要进行管体内面抛光处理,使管体内面形成一层用于防止管体内面与水、空气等活跃分子进行化学反应的保护膜,以使管体的分子结构稳定,并最大化提升管体的耐腐蚀性。而在管体内面抛光处理过程中,需要一种管道内面处理抛光升降装置,确保抛光头与管体内面相抵接,以制成符合要求的抛光面。

3.然而在常规的管道内面处理抛光升降装置中,对于设定好规格的管体,当抛光头移入管体内后,都需要人工调整抛光头与管体内面之间的距离,导致抛光头与管体内面之间的距离存在误差,从而造成抛光效果不佳。并且,若管体规格需要更改,则又需要人工调整抛光头与管体内面之间的距离,过程繁琐,并且若操作失误,便会影响抛光效果,从而导致管体合格率下降。

4.另一方面,在常规的管道内面处理抛光升降装置中,升降机构通常只带动抛光机构进行升降,升降距离有限,常常不能满足抛光头与管体内面相抵接的要求,导致抛光出来的管体内面光洁度较差,无法满足需求;同时只带动抛光机构进行升降的设置结构还有可能导致抛光机构出现偏移的现象,以至于抛光头无法达到预定位置,导致抛光效果不佳。此外,若升降机构与输送台安装在同一平面上,会对输送台的移动距离造成影响,甚至会导致抛光头无法自动接近管体,需要人力来移动,十分不便;并且安装在同一平面的设置方式还会对升降机构设置数量带来限制,导致最终升降机构不足以提供抬升或降下抛光机构的动力。

5.因此,提供一种管道内面处理抛光升降装置,能够精准的自动调节抛光头与管体内面之间的距离,方便用户操作,同时能够为抛光筒提供足够的升降距离,并使其能够平稳升降成为以待解决的问题。

技术实现要素:

6.本实用新型所要解决的技术问题在于,提供一种管道内面处理抛光升降装置和管道内面处理装置,能够精准定位并自动调节抛光机构与管体内面之间的距离,同时能够为抛光机构提供足够的升降距离,使其能够平稳升降。

7.为解决上述技术问题,本实用新型提供了一种管道内面处理抛光升降装置,包括升降台、升降机、电机、输送台、以及用于为管体的内面抛光的抛光机构,所述输送台安装在所述升降台的顶部,并且所述输送台相对于所述升降台可移动,所述抛光机构安装在所述输送台上,所述升降机安装于所述升降台的底部,所述电机与所述升降机相连接;

8.所述升降机上设有用于支撑所述升降台的升降杆,所述升降杆沿所述升降台的底部向升降台的端部方向轴向排列设置;

9.所述升降台顶部设有导轨,所述输送台带动所述抛光机构沿所述导轨移动,以使抛光机构移动至管体内,所述电机驱动所述升降机,以使升降机带动所述升降杆升降,所述升降杆带动升降台升降,以使所述抛光机构与管体的内面相抵接。

10.优选地,还包括连接杆,各所述升降机通过连接杆相连接,形成升降机组,所述电机通过所述连接杆与所述升降机组的一端连接,以使电机经由所述连接杆驱动所述升降机组;

11.所述连接杆两端设有钩状结构,各所述连接杆通过所述钩状结构相互铰接。

12.优选地,还包括支撑底板,所述支撑底板为一水平底板,所述电机、升降杆以及升降机安装在所述水平底板的顶部;

13.所述支撑底板的顶部还设有限位板,所述连接杆穿过所述限位板。

14.优选地,所述升降杆为液压升降杆,所述液压升降杆上设有用于支撑升降台的支撑板;

15.所述电机包括伺服电机和减速机。

16.优选地,所述升降杆上安装有限位机构,所述限位机构包括限位支架和感应器,所述感应器沿所述限位支架进行移动;

17.所述限位支架安装在所述升降杆底部,所述感应器安装在所述升降台的底部。

18.优选地,所述限位支架包括横杆和竖杆,所述横杆与所述竖杆直接连接,所述横杆安装在所述升降杆的底部,所述竖杆与所述升降杆相平行,所述感应器沿所述竖杆进行移动,以使感应器随所述升降杆一同升降。

19.优选地,所述输送台上设有与所述导轨相适配的滑块;

20.所述导轨与升降台之间设有齿轮和齿条,所述齿轮和齿条相互啮合,,所述齿条与所述滑块相连接,以使所述滑块沿所述导轨移动。

21.优选地,所述抛光机构包括抛光筒,以及设于所述抛光筒端部的抛光头,所述输送台带动所述抛光筒沿所述导轨向管体方向移动,以使所述抛光头与管体的内面相抵接;

22.所述输送台上设有用于驱使所述抛光筒和抛光头旋转的驱动电机。

23.优选地,所述升降台上安装有滑动机构,所述滑动机构包括固定支架和滑轮组,所述固定支架安装在所述升降台的两侧边缘上,所述滑轮组的两端分别固定在所述固定支架内,所述抛光筒位于所述滑轮组之间,以使所述滑轮组带动所述抛光筒移动。

24.相应的,本实用新型提供一种管道内面处理装置,包括管体承载装置、操作装置以及上述的管道内面处理抛光升降装置,所述升降台安装在所述管体承载装置的两端,所述操作装置与所述电机相连接。

25.实施本实用新型,具有如下有益效果:

26.本实用新型通过所述输送台带动所述抛光机构沿所述导轨移动,以使抛光机构移动至管体内,在输送台往管体方向移动时,电机会收到信号并驱动升降机,使升降机上的升降杆抬升或降下升降台,以使所述抛光机构与管体的内面相抵接,实现精准的自动调节抛光头与管体内面之间的距离。

27.其中,升降杆沿所述升降台的底部向升降台的端部方向轴向排列设置,使升降杆对升降台整体进行平稳的抬升或降下,为抛光机构提供足够的升降距离,同时还不会对输送台带动抛光机构往管体移动的结构设置造成影响。

附图说明

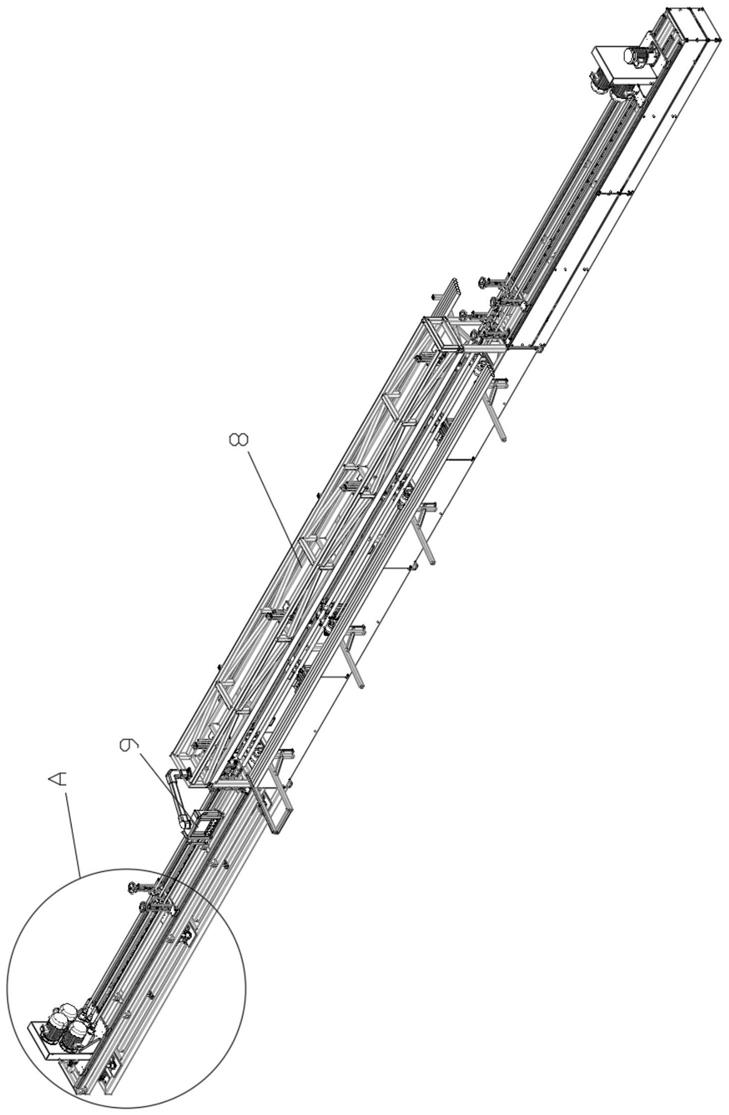

28.图1是本实用新型一种管道内面处理抛光升降装置和管道内面处理装置的结构图;

29.图2是图1所示管道内面处理抛光升降装置和管道内面处理装置的a处的局部放大图;

30.图3是图1所示管道内面处理抛光升降装置和管道内面处理装置的正视图;

31.图4是图3所示管道内面处理抛光升降装置的正视图;

32.图5是图4所示管道内面处理抛光升降装置的b处的局部放大图;

33.图6是图1所示管道内面处理抛光升降装置和管道内面处理装置的侧视图。

具体实施方式

34.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

35.结合图1至图6,本实用新型提供一种管道内面处理抛光升降装置,包括升降台1、升降机2、电机3、输送台4、以及用于为管体的内面抛光的抛光机构5,所述输送台4安装在所述升降台1的顶部,并且所述输送台4相对于所述升降台1可移动,所述抛光机构5安装在所述输送台4上,所述升降机2安装于所述升降台1的底部,所述电机3与所述升降机2相连接;所述升降机2上设有用于支撑所述升降台的升降杆21。

36.本实用新型通过所述输送台4带动所述抛光机构5沿所述导轨11移动,以使抛光机构5移动至管体内,在输送台4往管体方向移动时,电机3会收到信号并驱动升降机2,使升降机2上的升降杆21抬升或降下升降台1,以使所述抛光机构5与管体的内面相抵接,实现精准的自动调节抛光机构5与管体内面之间的距离。

37.具体的,升降台1顶部设有导轨11,所述输送台4带动所述抛光机构5沿所述导轨11移动,以使抛光机构5移动至管体内,所述电机3驱动所述升降机2,以使升降机2带动所述升降杆21升降,所述升降杆21带动升降台1升降,以使所述抛光机构5与管体的内面相抵接。进一步,电机3包括伺服电机31和减速机32,当输送台4带动抛光机构5向管体方向移动时,伺服电机31会接受到信号并为升降机2提供动力,以使升降机2能够驱使升降杆21升降,当抛光机构快要接近管体内面时,减速机32启动,以减缓升降杆21的升降速度,以使抛光机构5缓慢靠近管体内面,并最终与管体内面相抵接,实现更好的抛光效果。优选地,本实用新型还包括连接杆6,各升降机2通过连接杆6相连接,形成升降机组2,使升降杆21共同升降,以实现抛光机构5与管体内面之间距离的精准调节。其中,电机3通过所述连接杆6与所述升降机组2的一端连接,使电机3经由所述连接杆6驱动所述升降机组2,以使升降机组2一同启动并带动升降杆21。更佳地,连接杆6两端设有钩状结构61,各连接杆6通过所述钩状结构61相互铰接,保障连接杆6的结构稳定的同时可使连接杆6可变换为不同长度,以使升降机2能够拥有多种排列设置方式。

38.其中,结合图3和图4,为了使抛光机构5能够对管体内面进行抛光,抛光机构5包括抛光筒51,以及设于所述抛光筒51端部的抛光头52,所述输送台4带动所述抛光筒51沿所述导轨11向管体方向移动,以使所述抛光头52与管体的内面相抵接。进一步,输送台4上设有

用于驱使所述抛光筒51和抛光头52旋转的驱动电机41,使抛光头52对管体内面旋转抛光。

39.进一步,结合图1至图4,为了能够为抛光机构5提供足够的升降距离,并使其能够平稳升降,升降杆21沿所述升降台1的底部向升降台1的端部方向轴向排列设置,通过多个升降杆21沿轴向排列设置,使升降台1受力均匀,以带动抛光筒51和抛光头52匀速升降;并且,由于输送台4与升降杆21相互错开,因此升降杆21的设置数量以及升降高度不受限制。优选地,升降杆21为具有较强的承载能力的液压升降杆21,所述液压升降杆21上设有用于支撑升降台1的支撑板22,使升降杆21的支撑面积更大,更易对升降台1施力。更佳的,本实用新型还包括支撑底板7,所述支撑底板7为一水平底板7,无倾斜,所述电机3、升降杆21以及升降机2安装在所述水平底板7的顶部,保证升降台1受力均匀。其中,所述支撑底板7的顶部还设有限位板71,所述连接杆6穿过所述限位板71,使结构稳固,避免连接杆6在装置运行过程中连带升降机2一同发生偏移。

40.需要说明的是,通过把升降机2以及升降杆21设置在升降台1的底部,升降台1有了更多的设置空间,因此抛光筒51可多个并排设置在输送台4上,以对多个管体同时进行抛光处理。

41.因此,本实用新型具有能够精准定位并自动调节抛光机构5与管体内面之间的距离,同时能够为抛光机构5提供足够的升降距离,使其能够平稳升降的功能。

42.优选地,结合图3至图5,为了避免升降台1被过度抬升,导致装置故障甚至损坏,升降杆21上安装有限位机构,所述限位机构包括限位支架24和感应器23,所述感应器23沿所述限位支架24进行移动。其中,限位支架24安装在所述升降杆21底部,所述感应器23安装在所述升降台1的底部,并与支撑板22相平齐,使感应器23与支撑板22的抬升高度相一致。具体的,限位支架24包括横杆241和竖杆242,所述横杆241与竖杆242直接连接,横杆241安装在所述升降杆21的底部,竖杆24与所述升降杆21相平行,所述感应器23沿所述竖杆24进行移动,以使感应器23随所述升降杆21一同升降,当升降杆21移动至竖杆24的顶端时,感应器23会发出信号并使升降杆21停止抬升,实现对升降台1的限位作用。

43.此外,结合图2、图4和图6,为了使抛光机构5能够顺畅的移动至管体内面,输送台4上设有与所述导轨11相适配的滑块42,输送台4通过滑块42沿导轨11向管体方向移动。进一步,导轨11与升降台1之间设有齿轮13和齿条14,所述齿轮13和齿条14相互啮合,齿条14与所述滑块42相连接,使所述滑块42沿所述导轨11移动,以使输送台4带动抛光筒51向管体方向移动。优选地,升降台1上安装有滑动机构12,所述滑动机构12包括固定支架123和滑轮组122,所述固定支架123安装在所述升降台1的两侧边缘上,所述滑轮组122的两端分别固定在所述固定支架123内,所述抛光筒51位于所述滑轮组122之间,以使所述滑轮组122带动所述抛光筒51移动,不仅使抛光筒51能够顺畅的向管体方向移动,而且还为抛光筒51提供支撑作用,使其不易偏移。

44.由于本公开实施例的管道内面处理装置包括了如上述任一项实施例的管道内面处理抛光升降装置,因此,本公开实施例的管道内面处理装置具备如上述任一项实施例的管道内面处理抛光升降装置所带来的技术效果,所以,本公开实施例的管道内面处理装置的具体技术效果,可参照上述任一项实施例管道内面处理抛光升降装置的技术效果,此处不再赘述。

45.需要说明的是,结合图1至图6,管道内面处理装置还包括管体承载装置8以及操作

装置9。其中,为了对管体的两端内面同时进行抛光,升降台1安装在所述管体承载装置8的两端,使抛光头52由管体的两端向管体中心移动并对管体进行抛光处理,以提高抛光效率。优选地,管体承载装置8上设有放置架81,放置架81安装在管体承载装置8的两侧,分别用于承载未抛光和已抛光的管体。此外,为了方便用户操作,管道内面处理装置还包括操作装置9,操作装置9与所述电机3相连接,使用户可通过操作装置9对伺服电机31以及减速机32进行调整,以使对管道内面处理抛光升降装置的操作更为智能化。

46.本实用新型的工作原理如下:

47.输送台4带动所述抛光筒51沿所述导轨11移动,以使抛光头52移动至管体内,在输送台4往管体方向移动时,电机3会收到信号并驱动升降机2,使升降机2上的升降杆21抬升或降下升降台1,以使所述抛光机构5与管体的内面相抵接。其中,升降杆21沿所述升降台1的底部向升降台1的端部方向轴向排列设置,与升降杆21相互错开,并且升降机2通过连接杆6相互连接形成升降机组2,以使升降台1平稳抬升或降下至所需高度。此外,输送台4上的驱动电机41驱使抛光筒51以及抛光头52进行旋转,以实现对管体内面的抛光处理。

48.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。