1.本发明涉及一种异型封闭深腔天线罩型面拟合方法及系统,属于复合材料机械加工领域。

背景技术:

2.我国新一代飞行器朝着强突防、快速机动和迅速反应的方向发展,以大尺寸乘波体结构为代表的异型结构越来越多的应用于滑翔飞行器的结构设计。其中,天线罩是保护天线在恶劣环境下正常工作的重要功能结构件,既是一个完整的头部部段,又承担着高温透波、防热、隔热等重要作用。异型封闭深腔结构天线罩一般采用石英纤维增强陶瓷基复合材料,陶瓷材料的高脆性、高硬度和高耐磨性造成加工易出现崩边、裂纹等缺陷。异型天线罩为复杂曲面薄壁结构件,其内腔深度大、封闭、狭窄,长径比一般大于2:1,并且没有准确的定位基准面和可靠的装夹型面,都对产品加工精度影响,主要加工难点如下:

3.加工过程中加长磨削装置、工装装夹、基准面传递、刀具以及测量环节都会对产品加工进度造成影响,而每个单因素误差源又随着加工工况不同存在一定的波动。因此需要对产品在线测量控制加工过程中的型面及厚度尺寸,保证加工精度满足设计要求。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种异型封闭深腔天线罩型面拟合方法及系统,以解决现有技术中加工精度低的问题。

5.本发明采用的技术方案为:

6.一种异型封闭深腔天线罩型面拟合方法,包括产品粗加工时的型面拟合以及产品精加工时的型面拟合;

7.产品粗加工时的型面拟合包括以下步骤:

8.步骤一、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第二在位测量转接杆;

9.步骤二、第二在位测量转接杆前端夹持百分表,标定百分表球头 x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使百分表球头基准与工件基准重合;

10.步骤三、百分表尖端与被测异型封闭深腔天线罩内型面之间预留间隙,沿内型面母线方向移动百分表尖端,移动到要求检测的x、y 坐标点后,令百分表尖端沿x、y轴方向固定不动;

11.步骤四、仅沿z轴方向移动百分表尖端,使百分表尖端与内型面接触,通过百分表示数控制接触间隙为零,此时记录该点处x、y、z 坐标值,在三维数模上绘制接触点的投影点,测量此投影点与接触点之间的距离,作为此处的型面加工偏差值;

12.步骤五、以母线上各点的型面加工偏差值确定产品装夹位置是否正确;

13.步骤六、进行粗加工;

14.产品精加工时的型面拟合包括以下步骤:

15.步骤(一)、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第一在位测量转接杆;

16.步骤(二)、第一在位测量转接杆前端夹持球形测头模块,球形测头模块包括连接杆、测量头、延长杆、重力测头以及球型测针;

17.步骤(三)、标定球型测针球头x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使球型测针基准与工件基准重合;

18.步骤(四)、对已完成半精加工的待检测曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;所述型值点坐标数据即点位的x、y、z三轴坐标值;

19.步骤(五)、将型值点坐标数据按照合理置信偏差进行坏点过滤,去除会造成拟合曲线失真的型值点;

20.步骤(六)、将过滤后的点集按母线方向及环向进行密化处理及局部区域的三阶曲线拟合,通过曲线描述需要加工区域的曲面;

21.步骤(七)、进行精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高内腔型面加工精度;

22.步骤(八)、精加工后,对精加工内腔曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;

23.步骤(九)、将内腔型面检测点向外型面投影得到该点处厚度尺寸相对应的内外点位坐标,将内型面偏差值与外形面坐标点相关联;

24.步骤(十)、进行外形精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高厚度尺寸加工精度。

25.进一步的,所述第一在位测量转接杆包括:连接杆、连接套、第一紧固螺钉和第二紧固螺钉;

26.连接杆和连接套均为锥筒状结构,磨削装置前端伸入连接杆内,与连接杆内锥面配合,且磨削装置前端通过螺纹与连接杆固定连接,连接杆外锥面与连接套内锥面配合,通过第一紧固螺钉固定连接,转接套前端与球形测头模块通过第二紧固螺钉固定连接。

27.进一步的,通过调整第一紧固螺钉实现磨削装置前端、连接杆以及连接套三部分的同轴度。

28.进一步的,第一紧固螺钉为两颗m10螺钉,第二紧固螺钉为m4 螺钉。

29.进一步的,所述第二在位测量转接杆包括:连接杆及夹套;连接杆与加长磨削装置前端相连,连接杆端面及侧面有高精度定位销孔,夹套夹紧百分表后通过销孔与连接杆相连,通过更换夹套位置调整百分表测针与连接杆之间相对角度,相对角度为90

°

时进行内型面测量、相对角度为0

°

时进行外型面测量。

30.进一步的,所述步骤五以母线上各点的型面加工偏差值确定产品装夹位置是否正确,具体为:差值在

±

1mm范围内认为产品前后余量均匀,且可包络产品型面。

31.进一步的,所述合理置信偏差具体为:与精加工型面轮廓度偏差

±

0.05mm。

32.进一步的,所述磨削装置采用1.5米长的加长磨削装置。

33.进一步的,本发明还提出一种异型封闭深腔天线罩型面拟合系统,包括:产品粗加

工型面拟合模块以及产品精加工型面拟合模块;

34.产品粗加工型面拟合模块在产品粗加工时进行型面拟合,包括以下步骤:

35.步骤一、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第二在位测量转接杆;

36.步骤二、第二在位测量转接杆前端夹持百分表,标定百分表球头 x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使百分表球头基准与工件基准重合;

37.步骤三、百分表尖端与被测异型封闭深腔天线罩内型面之间预留间隙,沿内型面母线方向移动百分表尖端,移动到要求检测的x、y 坐标点后,令百分表尖端沿x、y轴方向固定不动;

38.步骤四、仅沿z轴方向移动百分表尖端,使百分表尖端与内型面接触,通过百分表示数控制接触间隙为零,此时记录该点处x、y、z 坐标值,在三维数模上绘制接触点的投影点,测量此投影点与接触点之间的距离,作为此处的型面加工偏差值;

39.步骤五、以母线上各点的型面加工偏差值确定产品装夹位置是否正确;

40.步骤六、进行粗加工;

41.产品精加工型面拟合模块在产品精加工时进行型面拟合,包括以下步骤:

42.步骤(一)、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第一在位测量转接杆;

43.步骤(二)、第一在位测量转接杆前端夹持球形测头模块,球形测头模块包括连接杆、测量头、延长杆、重力测头以及球型测针;

44.步骤(三)、标定球型测针球头x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使球型测针基准与工件基准重合;

45.步骤(四)、对已完成半精加工的待检测曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;所述型值点坐标数据即点位的x、y、z三轴坐标值;

46.步骤(五)、将型值点坐标数据按照合理置信偏差进行坏点过滤,去除会造成拟合曲线失真的型值点;

47.步骤(六)、将过滤后的点集按母线方向及环向进行密化处理及局部区域的三阶曲线拟合,通过曲线描述需要加工区域的曲面;

48.步骤(七)、进行精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高内腔型面加工精度;

49.步骤(八)、精加工后,对精加工内腔曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;

50.步骤(九)、将内腔型面检测点向外型面投影得到该点处厚度尺寸相对应的内外点位坐标,将内型面偏差值与外形面坐标点相关联;

51.步骤(十)、进行外形精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高厚度尺寸加工精度。

52.本发明与现有技术相比具有如下有益效果:

53.(1)本发明通过上述异型封闭深腔天线罩在位测量装置、高效型面拟合方法以及

误差补偿修磨方法实现了异型封闭深腔结构天线罩在同工位下内腔、外形的型面检测。通过同工位在线测量型面偏差,内形面以型面偏差进行误差补偿修磨、外形面以厚度偏差进行误差补偿修磨加工,大大提高了异型封闭深腔天线罩的厚度尺寸加工精度。

54.(2)测量转接杆可实现百分表的水平及竖直方向夹持及定位转换,便于装夹一次后可同时检测内型面及外形面。

附图说明

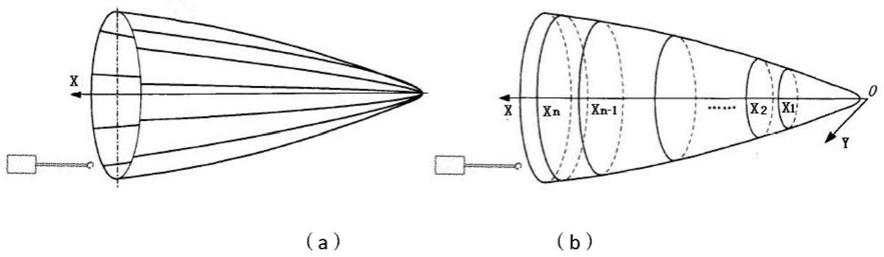

55.图1内型面检测路径示意图。

56.图2粗加工测量示意图;

57.图3精加工时测量转接杆示意图。

具体实施方式

58.下面结合附图和具体实施例对本发明作进一步详细的描述:

59.本发明提出一种异型封闭深腔天线罩型面拟合方法,包括产品粗加工时的型面拟合以及产品精加工时的型面拟合;

60.产品粗加工时的型面拟合包括以下步骤:

61.步骤一、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第二在位测量转接杆;

62.如图2所示,进一步的,所述第二在位测量转接杆包括:连接杆及夹套;连接杆与加长磨削装置前端相连,连接杆端面及侧面有高精度定位销孔,夹套夹紧百分表后通过销孔与连接杆相连,通过更换夹套位置调整百分表测针与连接杆之间相对角度,相对角度为90

°

时进行内型面测量、相对角度为0

°

时进行外型面测量。

63.步骤二、第二在位测量转接杆前端夹持百分表,标定百分表球头 x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使百分表球头基准与工件基准重合;

64.步骤三、百分表尖端与被测异型封闭深腔天线罩内型面之间预留间隙,沿内型面母线方向移动百分表尖端,移动到要求检测的x、y 坐标点后,令百分表尖端沿x、y轴方向固定不动;

65.步骤四、仅沿z轴方向移动百分表尖端,使百分表尖端与内型面接触,通过百分表示数控制接触间隙为零,此时记录该点处x、y、z 坐标值,在三维数模上绘制接触点的投影点,测量此投影点与接触点之间的距离,作为此处的型面加工偏差值;

66.步骤五、以母线上各点的型面加工偏差值确定产品装夹位置是否正确;具体为:差值在

±

1mm范围内认为产品前后余量均匀,且可包络产品型面。

67.步骤六、进行粗加工;

68.产品精加工时的型面拟合包括以下步骤:

69.步骤(一)、天线罩产品装夹定位后,在磨削装置前端将用于磨削的砂轮更换为第一在位测量转接杆;

70.如图3所示,进一步的,所述第一在位测量转接杆包括:连接杆、连接套、第一紧固螺钉和第二紧固螺钉;

71.连接杆和连接套均为锥筒状结构,磨削装置前端伸入连接杆内,与连接杆内锥面

配合,且磨削装置前端通过螺纹与连接杆固定连接,连接杆外锥面与连接套内锥面配合,通过第一紧固螺钉固定连接,转接套前端与球形测头模块通过第二紧固螺钉固定连接。

72.具体的,磨削装置前端与连接杆内锥面配合,保证轴向的同心度和重复定位精度,再利用螺纹进行固定,保证在检测过程中不易松动;连接杆外锥面与连接套内锥面配合,保证轴向的同心度和重复定位精度,并利用m10紧定螺钉进行固定,保证在检测过程中不易松动;转接套前端与球形测头模块通过m4紧定螺钉相连。

73.进一步的,通过调整第一紧固螺钉实现磨削装置前端、连接杆以及连接套三部分的同轴度。

74.进一步的,第一紧固螺钉为两颗m10螺钉,第二紧固螺钉为m4 螺钉。

75.步骤(二)、第一在位测量转接杆前端夹持球形测头模块,球形测头模块包括连接杆、测量头、延长杆、重力测头以及球型测针;

76.步骤(三)、标定球型测针球头x、y轴中心,z轴球头顶点为零点,填入工件坐标系,使球型测针基准与工件基准重合;

77.步骤(四)、对已完成半精加工的待检测曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;所述型值点坐标数据即点位的x、y、z三轴坐标值;

78.步骤(五)、将型值点坐标数据按照合理置信偏差进行坏点过滤,去除会造成拟合曲线失真的型值点;

79.所述合理置信偏差具体为:与精加工型面轮廓度偏差

±

0.05mm。

80.步骤(六)、将过滤后的点集按母线方向及环向进行密化处理及局部区域的三阶曲线拟合,通过曲线描述需要加工区域的曲面;如图 1所示,图1(a)为按母线测量,图1(b)为按截面环向测量。

81.步骤(七)、进行精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高内腔型面加工精度;

82.步骤(八)、精加工后,对精加工内腔曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;

83.步骤(九)、将内腔型面检测点向外型面投影得到该点处厚度尺寸相对应的内外点位坐标,将内型面偏差值与外形面坐标点相关联;

84.步骤(十)、进行外形精加工,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高厚度尺寸加工精度。

85.进一步的,所述磨削装置采用1.5米长的加长磨削装置。

86.本发明通过上述异型封闭深腔天线罩在位测量装置、高效型面拟合方法以及误差补偿修磨方法实现了异型封闭深腔结构天线罩在同工位下内腔、外形的型面检测。通过同工位在线测量型面偏差,内形面以型面偏差进行误差补偿修磨、外形面以厚度偏差进行误差补偿修磨加工,大大提高了异型封闭深腔天线罩的厚度尺寸加工精度。

87.实施例:

88.异型封闭深腔内型面快速在位测量(粗加工),包括以下步骤:

89.基于三轴龙门机床及内腔1.5米加长磨削装置设计了专用测量转接杆,夹持百分

表进行手动采点测量,实现了沿母线方向指定截面关键测量点的快速测量,适用于粗加工找正;

90.1、产品装夹定位后,在1.5米长的加长磨削装置前端将用于磨削的砂轮更换为快速在位测量转接杆(第二在位测量转接杆);

91.2、转接杆前端夹持百分表,标定测量杆球头x、y轴中心,z轴球头顶点为零点,填入工件坐标系;

92.3、百分表尖端与被测面预留间隙(5mm间隙),沿异型封闭内型面母线方向移动百分表尖端,移动到要求检测的x、y坐标点后,x、y 轴固定不动;

93.4、仅移动z轴使百分表尖端与产品型面接触,通过百分表示数控制接触间隙,在三维数模上绘制接触点的投影点,测量此投影点与接触点之间的距离,可作为此处的加工偏差值;

94.5、以母线上各点型面偏差确定产品装夹位置是否正确,差值在

±

1mm范围内可认为产品前后余量均匀,且可包络产品型面加工。

95.异型封闭深腔内型面高精度在位测量(精加工),包括以下步骤:

96.基于三轴龙门机床及内腔1.5米加长磨削装置设计了专用测量转接杆,夹持球形侧头进行自动采点测量,实现了沿指定截面环向方向进行密集测量,适用于半精加工后误差测量以及精加工后尺寸测量;

97.步骤(一)、产品半精加工后,在在1.5米长的加长磨削装置前端将用于磨削的砂轮更换为高精度在位测量转接杆(第一在位测量转接杆);

98.步骤(二)、转接杆前端夹持高精度球形测头模块,测头模块包括连接杆、测量头、延长杆、重力测头、球型测针;

99.步骤(三)、标定测量杆球头x、y轴中心,z轴球头顶点为零点,填入工件坐标系;

100.步骤(四)、运行监测宏程序,对半精加工曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;

101.步骤(五)、然后将型值点数据按照合理置信偏差进行坏点过滤,去除会造成拟合曲线失真的型值点;

102.步骤(六)、将过滤后的点集按母线方向及环向进行密化处理及局部区域的三阶曲线拟合,通过曲线来描述需要加工区域的曲面;

103.步骤(七)、运行精加工程序,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高内腔型面加工精度;

104.步骤(八)、精加工后运行监测宏程序,对精加工内腔曲面进行点位测量,并与理论型面比对计算得到每个监测点处的偏差值,把测量得到的型值点坐标数据及偏差值按照相应路径顺序存储在工控机上;

105.步骤(九)、将内腔型面检测点像外形面投影得到该点处厚度此处对应的外形面坐标点,将内型面偏差值与外形面坐标点相关联;

106.步骤(十)、运行外形精加工程序,在刀尖点运行到曲线上坐标点位时,补偿此处型值点偏差值,提高厚度尺寸加工精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。