1.本发明涉及活塞环线材加工技术领域,具体涉及一种井式炉球化退火防脱碳方法及砂光装置。

背景技术:

2.随着国家关于汽车排放要求的提高,活塞环的制造工艺越来越复杂,对线材的表面质量要求也越来越高。活塞环线材生产过程中,在井式炉球化退火热处理工序中,碳钢类是热轧态供货,原材料表面有氧化皮和脱碳,线材在井式炉退火过程中,由于退火温度都在727℃以上,此温度是钢铁材料的组织转变的最低点,而实际球化温度大都大于此温度,材料内部原子振动和扩散加剧,同时保温时间都很长(90

‑

240分钟),这样一来,极大地加剧了线材表面脱碳水平,并会发生过渡层加重加深现象。即原材料线材本身存在脱碳层,在井式炉退火过程中,会加剧表层脱碳,导致扩散层进一步向内部扩散,增加了过渡层深。虽然现有技术存在采用酸洗方法去除线材表面脱碳层的方法,但此种方法涉及到化学反应,会对线材表面组织造成影响,且酸洗液难以浸入到线材内部,故而清洗的层深较浅,会残留一部分脱碳,并且无法对脱碳层内部的过渡层进行消除。此外,在井式炉球化退火后,即使再用砂光的方法进行脱碳层清除,由于脱碳层经球化退火后加深,且层深不均,难以通过砂光方式完全去除。

技术实现要素:

3.本发明提供一种对线材砂光后再进行井式炉球化退火的防脱碳方法,能够使得原有脱碳层不加剧不加深,达到改善线材表面质量的效果。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种井式炉球化退火防脱碳方法,包括以下步骤:

6.s1:线材输送至砂光机构去除表面原有脱碳层;

7.s2:将上述s1得到的线材收线并装入井式炉进行球化退火;所述球化退火制度为随炉升温至770℃

‑

805℃保温120

‑

360分钟,然后降温至680℃

‑

720℃保温120

‑

240分钟,随后继续降温至580℃

‑

620℃保温60

‑

120分钟,降温至500℃以下,继而出炉空冷。

8.一种上述的防脱碳方法使用到的砂光装置,包括砂光机、用于向砂光机内输送线材的放线机构、用于对砂光机输出的二次砂光线材涂布油膜的涂膜机以及用于收纳涂膜机输出线材的收线机构。

9.由以上技术方案可知,本发明具有如下有益效果:本发明中通过砂光处理掉原线材表面的脱碳层,保证该砂光后线材经井式炉球化退火后表面基本无脱碳或脱碳在合理范围内,获得原有脱碳层不加剧不加深的效果,达到改善线材表面质量,使心、表硬度极差减少,以保证拉拔时金属表面和心部同步变形,不易与模具粘连,提高成材率;淬回火后,心、表硬度极差变小,绕簧或者绕环时能同步变形。

附图说明

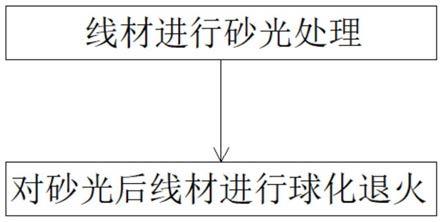

10.图1为本发明的防脱碳方法流程图;

11.图2为试样捆绑位置的示意图;

12.图3为砂光装置的结构示意图;

13.图4为井式炉球化退火工艺图。

14.图中:10、砂光机;20、放线机构;30、涂膜机;40、收线机构;50、折弯去氧化皮机构;51、线辊。

具体实施方式

15.下面结合附图对本发明的一种优选实施方式作详细的说明。

16.实施例:

17.参照图1、图4,一种井式炉球化退火防脱碳方法,包括以下步骤:

18.s1:线材输送至砂光机构去除表面原有脱碳层;

19.s2:将上述s1得到的线材收线并装入井式炉进行球化退火;球化退火制度为随炉升温至770℃

‑

805℃保温120

‑

360分钟,然后降温至680℃

‑

720保温120

‑

240分钟,随后继续降温至580℃

‑

620℃保温60

‑

120分钟,降温至500℃以下,继而出炉空冷,本发明通过在井式炉球化退火之前先利用砂光机构去除线材表面脱碳层,防止经球化退火后导致线材表面脱碳层加深,利用该球化退火工艺,一方面,可细化线材内部晶粒,调整组织,消除组织缺陷,以提高线材的机械性能;另一方面,可均匀材料组织和成分,改善材料性能或为以后热处理做组织准备;此外,还可降低线材硬度,方便后续拉拔和轧制等冷加工的进行。

20.作为本发明优选的技术方案,为了便于将线材输送至砂光机构内进行脱碳层去除,在步骤s1中还设置放线装置对线材进行输送;相应的,为了便于将砂光后线材从砂光机构输送出去,还可在砂光机构输出端设置收线装置对线材进行收纳。

21.进一步的,砂光机构为砂光机。

22.作为本发明优选的技术方案,上述步骤s1中线材砂光后还包括对线材进行涂布油膜的步骤,由此,可对砂光后的线材涂抹上一层防护油膜,从而对线材进行保护。

23.作为本发明优选的技术方案,步骤s2中的升温阶段还包括加热至680℃

‑

720℃预热60

‑

90分钟的步骤,该预热步骤的设置可防止线材在加热时过热度过大,对线材内部组织造成不利影响。

24.参照图3,本发明还提供了一种砂光装置,该砂光装置包括砂光机10、用于向砂光机内输送线材的放线机构20、用于对砂光机输出的二次砂光线材涂布油膜的涂膜机30以及用于收纳涂膜机输出线材的收线机构40,由此,线材经放线机构输送至砂光机构内进行砂光处理,经收线机构收纳,以便于将该砂光后线材装入井式炉内进行球化退火处理。

25.此外,在井式炉球化退火处理后,还可进行二次砂光处理,以充分去除脱碳层,并通过涂膜机对二次砂光后线材涂布油膜。

26.进一步的,为了实现线材更好的去掉氧化皮,还在砂光输入端设置折弯去氧化皮机构50,该折弯去氧化皮机构包括箱体、设置在箱体内部呈两排上下设置的线辊组,其中,线材沿该上下两排线辊组中的线辊51交替绕接,并最终经砂光机入口进入到砂光机内进行砂光处理。

27.为了验证该井式炉球化退火防脱碳方法的可行性,设置两组对比试验,实验组采用砂光样

‑

球化退火处理,对比组采用未砂光样

‑

球化退火处理,将上述两组实验后试样如图2所述捆绑在原材料上,即试样分为上层、中上层、中层、中下层、下层五层设置的形式固定在原材料上,分别对上述实验组和对比组中五层线材的脱碳值进行测量,测量方式为:在每层选取四个采样点,测量四个采样点的脱碳值,并计算四者的平均值作为该层线材的脱碳值。其中脱碳数值的测量方法采用金相法,即在光学显微镜下观察试样从表面到基体随着碳含量的变化而产生的组织变化,脱碳层深为完全脱碳层和部分脱碳层之和,单位为μm。分别得到如下表:

[0028][0029][0030]

表1

‑

实验组各层脱碳数值

[0031] 退火前退火后退火前退火后退火前退火后退火前退火后上层26.8848.4537.2346.2233.7345.7444.7647.97中上层040.0723.0351.5942.6676.4853.1166.11中层60.0441.3349.9672.85023.8943.2736.81中下层3474.56053.8743.7887.48063.47下层2335.668.0230.29064.615.8654.9

[0032]

表2

‑

对比组各层脱碳数值

[0033]

由以上两组对比实验可知,没砂光试样经球化退火后脱碳层深明显加大;而砂光样经球化退火后脱碳层深很小,再二次砂光,可有效去除线材表面的脱碳层。其脱碳机理为:

①

:2fe3c o2=6fe 2co;

②

:fe3c 2h2=3fe ch4;

③

:fe3c h2o=3fe co h2;

④

:fe3c co2=3fe 2co。由于井式炉中是含有水,二氧化碳等的氧化性气氛,尤其是含氧多的条件下,会加大脱碳的程度,而在用氨分解气作为保护性气氛的环境中,氧化皮中的氧会与氢(fe3o4 4h2=3fe 4h2o)相互作用,生成水,当炉内温度超过100℃,就会变成水蒸气,随着炉内温度慢慢升高,反应就会加快,当温度超过727℃时,材料内部的原子振动会大大加剧,水蒸气的浓度就会急剧升高,而原子振动和扩散加剧,同时由于保温时间很长(120

‑

360分钟),这样就给脱碳创造了含水的氧化性条件,大大加快加剧了脱碳层深和过渡层的扩散,因此未砂光样经球化退火后会出现脱碳层加深的问题,而试样经砂光后,去除其表面的氧化皮,减少了炉内含水的氧化性气氛,使得原有脱碳层不加剧不加深。

[0034]

以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范

围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。