1.本发明涉及钢铁生产技术领域,特别是涉及一种低密度抗高速冲击磨损的复合钢板制造方法。

背景技术:

2.在现代的生产发展中,单一材料制造的产品性能不能满足使用过程中多方面要求,而复合产品可以通过复合不同性能的材料,制造出满足使用过程中各方面要求的产品。其中复合钢板在一些特殊用途上比普通钢板有更好的性能,能满足更高的要求。

3.复合钢板采用了两块性能不同的低密度钢,密度低于传统钢,在添加了铝、锰等合金具后有较低的密度,每加入1%的al,可以减少1.3%的质量,在保证了性能的情况下尽量减轻了产品的质量,这对于钢的轻量化至关重要。

4.复合钢板存在很多种方法,比如爆炸复合、轧制复合、电渣复合等等。不同的复合方法所生产的钢板性能也有差异,靠炉渣的精炼作用使钢中的非金属夹杂物及有害元素大量去除,电渣重熔产品组织致密,可有效地避免普通铸造过程中产生的疏松、偏析缺陷。用电渣重熔法生产复合双金属材料可有效地提高经熔铸所得的复合层金属质量。此外,电渣重熔过程可以通过电流、电压、渣量、渣系等参数的调节,控制熔炼凝固过程,使母材和复合层良好地结合在一起,获得高质量复合双金属材料的零件。

5.低密度钢具有较高的强度和良好的塑韧性,且密度较低,作为新型轻量化材料,已广泛应用于汽车工业领域。要进一步拓宽低密度钢的应用领域,就要设法继续提高钢板的抗高速冲击磨损能力。

技术实现要素:

6.本发明针对上述技术问题,克服现有技术的缺点,提供一种低密度抗高速冲击磨损的复合钢板制造方法,将两块钢材进行真空熔炼,得到铸坯后,再锻造成适合加工的棒材;再将两种不同的棒材通过螺纹进行铰合连接;连接后的金属棒材采用电渣重熔原理进行复合,经过1100~1150℃、2h的始锻和1020~1080℃终锻两工艺过程,水冷后进行1~3h的轧制,轧制温度控制为1100~1150℃,轧后水冷,再采用1100~1150℃、1~3h的固溶处理得到单一的奥氏体组织,最后在水冷后得到成品。

7.技术效果:本发明所生产的复合钢板具有较低的密度,在经过电渣复合、锻造、轧制和固溶强化后,具有较高的抗冲击磨损性能。

8.本发明进一步限定的技术方案是:前所述的一种低密度抗高速冲击磨损的复合钢板制造方法,复合钢板的化学成分及质量百分比如下:mn:9%~28%,al:4%~10%,c:0.4%~1%,v:0.5%~1%,其余为fe。

9.前所述的一种低密度抗高速冲击磨损的复合钢板制造方法,复合钢板的化学成分及质量百分比如下:mn:9%~12%,al:4%~8%,c:0.4%~0.8%,v:0.5%~0.8%,其余为fe。

10.前所述的一种低密度抗高速冲击磨损的复合钢板制造方法,复合钢板的化学成分

及质量百分比如下:mn:10%~15%,al:4%~10%,c:0.4%~0.7%,v:0.5%~0.7%,其余为fe。

11.前所述的一种低密度抗高速冲击磨损的复合钢板制造方法,轧制的厚度控制为4~80mm。

12.本发明的有益效果是:(1)本发明中板材经过1~3h的轧制,轧制温度控制为1100~1150℃,轧制的厚度控制为4~80mm,提高了产品性能,确定了产品的最终尺寸;(2)本发明中板材经过再采用1100~1150℃、1~3h的固溶处理得到单一的奥氏体组织,使得板材在高冲击工况下,能够加工硬化,提高抗冲击磨损能力;(3)本发明中钢板加入了大量的锰和铝等元素,调整了成分的配比,不仅降低了成型后材料的密度,还提高了材料的硬度、屈服强度、抗拉强度等性能,进而提高了抗冲击磨损能力;(4)本发明中板材采用电渣重熔原理进行电渣复合,复合件焊合良好、无夹渣,使用电渣复合可以通过调节电压、电流、渣量、渣系等参数,控制电渣过程,使两棒材能更好的结合;(5)本发明与轧制复合、爆炸复合、挤压复合等相比,电渣复合生产的产品的质量与性能再现性高,经济上合理,设备简单、操作方便,过程具有可控性,过程控制参量少,目标参量易于达到,便于用计算机控制,对产品微量化学成分、夹杂物形态及性质、晶粒尺寸、结晶方向、显微偏析、碳化物不均度及颗粒度、碳化物结构都能予以控制。

附图说明

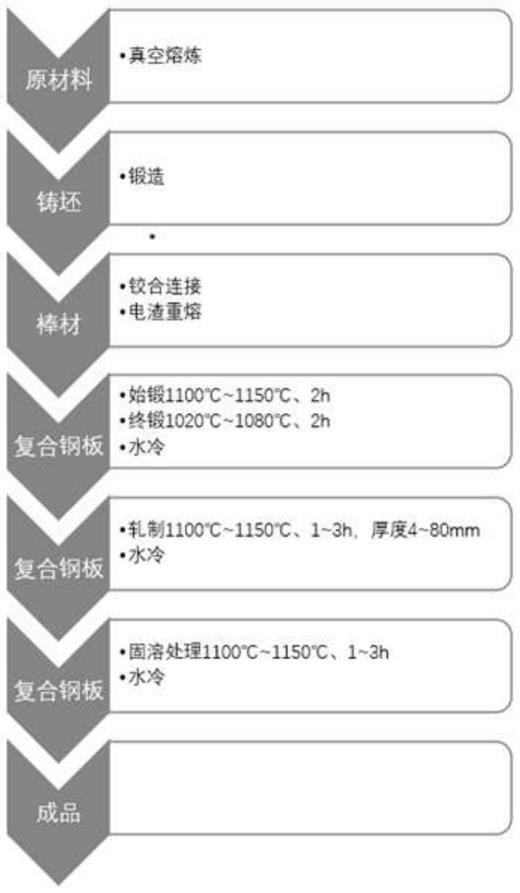

13.图1为本发明生产工艺流程图。

具体实施方式

14.实施例1本实施例提供的一种低密度抗高速冲击磨损的复合钢板制造方法,如图1所示,包括以下工艺步骤:将两块钢材进行真空熔炼,得到铸坯后,再锻造成适合加工的棒材,再将两种不同的棒材通过螺纹进行铰合连接,连接后的金属棒材采用电渣重熔原理进行复合,经过1130℃、2h的始锻和1050℃终锻两工艺过程后,水冷后进行2h的轧制,轧制温度控制为1140℃,轧制的厚度控制为27mm,轧后水冷,再采用1140℃、2.5h的固溶处理得到单一的奥氏体组织,最后在水冷后得到成品。

15.两块钢板的化学组分及其质量百分含量为:钢板一:mn:10%,al:4%,c:0.5%,v:1%,其余为fe;钢板二:mn:9%,al:6%,c:0.4%,v:0.7%,其余为fe。

16.两钢板的力学性能分别为:性能rp

0.2

/mparm/mpaa/%rp

0.2

/rmhb钢板一65499312.265.91247钢板二64892325.070.31272实施例2

本实施例提供的一种低密度抗高速冲击磨损的复合钢板制造方法,与实施例1的区别在于,两块钢板的化学组分及其质量百分含量为:钢板一:mn:10%,al:4%,c:0.5%,v:1%,其余为fe;钢板二:mn:10%,al:6%,c:0.5%,v:1%,其余为fe。

17.两钢板的力学性能分别为:性能rp

0.2

/mparm/mpaa/%rp

0.2

/rmhb钢板一65499312.265.91247钢板二73188834.782.38294实施例3本实施例提供的一种低密度抗高速冲击磨损的复合钢板制造方法,与实施例1的区别在于,两块钢板的化学组分及其质量百分含量为:钢板一:mn:9%,al:6%,c:0.4%,v:0.7%,其余为fe;钢板二:mn:10%,al:8%,c:0.5%,v:1%,其余为fe。

18.两钢板的力学性能分别为:性能rp

0.2

/mparm/mpaa/%rp

0.2

/rmhb钢板一64892325.070.31272钢板二78584721.092.67305除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种低密度抗高速冲击磨损的复合钢板制造方法,其特征在于:将两块钢材进行真空熔炼,得到铸坯后,再锻造成适合加工的棒材;再将两种不同的棒材通过螺纹进行铰合连接;连接后的金属棒材采用电渣重熔原理进行复合,经过1100~1150℃、2h的始锻和1020~1080℃终锻两工艺过程,水冷后进行1~3h的轧制,轧制温度控制为1100~1150℃,轧后水冷,再采用1100~1150℃、1~3h的固溶处理得到单一的奥氏体组织,最后在水冷后得到成品。2.根据权利要求1所述的一种低密度抗高速冲击磨损的复合钢板制造方法,其特征在于:复合钢板的化学成分及质量百分比如下:mn:9%~28%,al:4%~10%,c:0.4%~1%,v:0.5%~1%,其余为fe。3.根据权利要求2所述的一种低密度抗高速冲击磨损的复合钢板制造方法,其特征在于:复合钢板的化学成分及质量百分比如下:mn:9%~12%,al:4%~8%,c:0.4%~0.8%,v:0.5%~0.8%,其余为fe。4.根据权利要求2所述的一种低密度抗高速冲击磨损的复合钢板制造方法,其特征在于:复合钢板的化学成分及质量百分比如下:mn:10%~15%,al:4%~10%,c:0.4%~0.7%,v:0.5%~0.7%,其余为fe。5.根据权利要求1所述的一种低密度抗高速冲击磨损的复合钢板制造方法,其特征在于:轧制的厚度控制为4~80mm。

技术总结

本发明公开了一种低密度抗高速冲击磨损的复合钢板制造方法,涉及钢铁生产技术领域,将两块钢材进行真空熔炼,得到铸坯后,再锻造成适合加工的棒材;再将两种不同的棒材通过螺纹进行铰合连接;连接后的金属棒材采用电渣重熔原理进行复合,经过1100~1150℃、2h的始锻和1020~1080℃终锻两工艺过程,水冷后进行1~3h的轧制,轧制温度控制为1100~1150℃,轧后水冷,再采用1100~1150℃、1~3h的固溶处理得到单一的奥氏体组织,最后在水冷后得到成品。生产的复合钢板具有较低的密度,在经过电渣复合、锻造、轧制和固溶强化后,具有较高的抗冲击磨损性能。冲击磨损性能。

技术研发人员:赵荣贵 陈林恒 桂在涛 刘丽华 黄贞益 侯清宇 韩维雪 周登虎 王婵

受保护的技术使用者:安徽工业大学

技术研发日:2021.05.27

技术公布日:2021/10/11

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。