1.本发明涉及对具有定向平面的晶片进行保持的卡盘工作台。

背景技术:

2.利用环状的磨具对晶片进行磨削的磨削装置利用传递卡盘工作台的吸引力的保持面对晶片进行吸引保持。图8所示的现有的卡盘工作台37(例如,参照专利文献1)由以作为露出面的上表面作为保持面372的圆板的多孔部370和使保持面372露出而收纳多孔部370的框体373构成。

3.而且,保持面372与形成于晶片80的表示晶体取向的定向平面805对应地形成为与晶片80相同的形状。即,多孔部370的外周与定向平面805对应地平坦地切割,与此相对,由于框体373的外周为圆,因此与多孔部370的外周缺损的部位对应的框体373的上表面比框体373的其他部位的上表面大。

4.专利文献1:日本特开2012

‑

134275号公报

5.通过利用旋转的磨削磨具的下表面对这样的专利文献1所公开的现有的卡盘工作台37的上表面、即保持面372和框体373的上表面进行磨削,从而进行形成与磨削磨具的下表面平行的卡盘工作台37的上表面的自磨削。

6.当使自磨削后的保持面372吸引保持晶片80并利用磨削磨具对晶片80进行磨削时,通过晶片80的中心和晶片80的定向平面805的磨具轨迹r376的长度与不通过定向平面805的磨具轨迹r377的长度相比变短,因此在通过定向平面805的磨具轨迹区域中,由于磨削磨具对晶片80施加的朝向保持面372按压晶片80的磨削压力增加而磨削磨具对晶片80进一步进行磨削,存在磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄这样的问题。

7.因此,在利用磨削磨具对具有定向平面805的晶片80进行磨削时对晶片80进行吸引保持的卡盘工作台中,存在要能够将晶片80磨削成均匀的厚度这样的课题。

技术实现要素:

8.用于解决上述课题的本发明是一种卡盘工作台,其具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与该定向平面对应地切除而得的直线状的缺口部,该卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过该保持面的圆弧状的外周的中心,使该保持面的圆弧状的外周的中心与晶片的中心一致,并且使该保持面与晶片的形状一致,在从保持于该保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,该卡盘工作台具有:多孔部,其具有该保持面;以及框体,其使该保持面露出而收纳该多孔部,按照使该磨具轨迹在该保持面上的长度与在该框体的上表面上的长度之比均匀的方式形成该框体。

9.另外,用于解决上述课题的本发明是一种卡盘工作台,其具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与该定向

平面对应地切除而得的直线状的缺口部,该卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过该保持面的圆弧状的外周的中心,使该保持面的圆弧状的外周的中心与晶片的中心一致,并且使该保持面与晶片的形状一致,在从保持于该保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,该卡盘工作台具有:多孔部,其具有该保持面;以及框体,其使该保持面露出而收纳该多孔部,按照使该磨具轨迹在该保持面所保持的预定的晶片的上表面上的长度与将在作为该卡盘工作台的上表面的该保持面上的长度和在该框体的上表面上的长度相加而得的长度的第2比均匀的方式形成该框体。

10.用于解决上述课题的本发明是一种卡盘工作台,其具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与该定向平面对应地切除而得的直线状的缺口部,该卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过该保持面的圆弧状的外周的中心,使该保持面的圆弧状的外周的中心与晶片的中心一致,并且使该保持面与晶片的形状一致,在从保持于该保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,该卡盘工作台具有:多孔部,其具有该保持面;以及框体,其使该保持面露出而收纳该多孔部,使用通过该保持面的圆弧状的外周时的该磨具轨迹在该保持面上的长度与在该框体的上表面上的长度之比,将连结在通过该缺口部的一端的该磨具轨迹中该比成立的该框体的外周位置和在通过该缺口部的另一端的该磨具轨迹中该比成立的该框体的外周位置而得的直线作为该框体的外周的边。

11.一种卡盘工作台,其具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与该定向平面对应地切除而得的直线状的缺口部,该卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过该保持面的圆弧状的外周的中心,使该保持面的圆弧状的外周的中心与晶片的中心一致,并且使该保持面与晶片的形状一致,在从保持于该保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,该卡盘工作台具有:多孔部,其具有该保持面;以及框体,其使该保持面露出而收纳该多孔部,使用通过该保持面的圆弧状的外周时的该磨具轨迹在该保持面所保持的预定的晶片的上表面上的长度与将该磨具轨迹在作为该卡盘工作台的上表面的该保持面上的长度和在该框体的上表面上的长度相加而得的长度的第2比,将连结在通过该保持的预定的晶片的该定向平面的一端的该磨具轨迹中该第2比成立的该框体的外周位置和在通过该保持的预定的晶片的该定向平面的另一端的该磨具轨迹中该第2比成立的该框体的外周位置而得的直线作为该框体的外周的边。

12.本发明的卡盘工作台的保持面例如与晶片的作为被磨削面的上表面为相同形状且为相同大小。

13.本发明的卡盘工作台具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状(例如,全等)的方式形成有与定向平面对应地切除而得的直线状的缺口部,卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过保持面的圆弧状的外周的中心,使保持面的圆弧状的外周的中心与晶片的中心一致,并且使保持面与晶片的形状一致,在从保持于保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,卡盘工作台具有:多孔部,其具有保持面;以及框体,其使保持面露出而收纳多孔部,按照使磨具轨迹在保持面上的长度与在框体的上表面上的长度之比均匀的方式形成框体,由此,即使在通过保持于保持面的晶片的定向平面的磨具轨迹区域中,也不会增

加对晶片施加的磨削压力,能够使磨削后的晶片成为均匀的厚度。

14.另外,本发明的卡盘工作台具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与定向平面对应地切除而得的直线状的缺口部,卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过保持面的圆弧状的外周的中心,使保持面的圆弧状的外周的中心与晶片的中心一致,并且使保持面与晶片的形状一致,在从保持于保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,卡盘工作台具有:多孔部,其具有保持面;以及框体,其使保持面露出而收纳多孔部,按照使磨具轨迹在保持面所保持的预定的晶片的上表面上的长度与将在作为卡盘工作台的上表面的保持面上的长度和在框体的上表面上的长度相加而得的长度的第2比均匀的方式形成框体,由此,即使在通过保持于保持面的晶片的定向平面的磨具轨迹区域中,也不会增加对晶片施加的磨削压力,能够使磨削后的晶片成为均匀的厚度。

15.另外,本发明的卡盘工作台具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状(例如,全等)的方式形成有与定向平面对应地切除而得的直线状的缺口部,卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过保持面的圆弧状的外周的中心,使保持面的圆弧状的外周的中心与晶片的中心一致,并且使保持面与晶片的形状一致,在从保持于保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,卡盘工作台具有:多孔部,其具有保持面;以及框体,其使保持面露出而收纳多孔部,使用通过保持面的圆弧状的外周时的磨具轨迹在保持面上的长度与在框体的上表面上的长度之比,将连结在通过缺口部的一端的磨具轨迹中比成立的框体的外周位置和在通过缺口部的另一端的磨具轨迹中比成立的框体的外周位置而得的直线作为框体的外周的边,由此,即使在通过保持于保持面的晶片的定向平面的磨具轨迹区域中,也不会增加对晶片施加的磨削压力,能够使磨削后的晶片成为均匀的厚度。

16.另外,本发明的卡盘工作台具有保持面,该保持面以成为与具有定向平面的晶片的作为被磨削面的上表面相似的形状的方式形成有与定向平面对应地切除而得的直线状的缺口部,卡盘工作台用于如下的磨削加工:环状的磨削磨具能够通过保持面的圆弧状的外周的中心,使保持面的圆弧状的外周的中心与晶片的中心一致,并且使保持面与晶片的形状一致,在从保持于保持面上的晶片的中心到达外周的圆弧状的磨具轨迹中对晶片进行磨削,其中,卡盘工作台具有:多孔部,其具有保持面;以及框体,其使保持面露出而收纳多孔部,使用通过保持面的圆弧状的外周时的磨具轨迹在保持面所保持的预定的晶片的上表面上的长度与将磨具轨迹在作为卡盘工作台的上表面的保持面上的长度和在框体的上表面上的长度相加而得的长度的第2比,将连结在通过保持的预定的晶片的定向平面的一端的磨具轨迹中第2比成立的框体的外周位置和在通过保持的预定的晶片的定向平面的另一端的磨具轨迹中第2比成立的框体的外周位置而得的直线作为框体的外周的边,由此,即使在通过保持于保持面的晶片的定向平面的磨具轨迹区域中,也不会增加对晶片施加的磨削压力,能够使磨削后的晶片成为均匀的厚度。

附图说明

17.图1是示出具有实施方式1的卡盘工作台的磨削装置的一例的立体图。

18.图2是示出实施方式1的卡盘工作台的分解立体图。

19.图3是示出实施方式1的卡盘工作台的立体图。

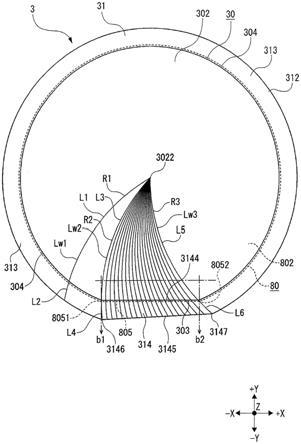

20.图4是对实施方式1的卡盘工作台进行说明的俯视图,该卡盘工作台中,使用通过保持面的圆弧状的外周时的磨具轨迹在保持面所预定保持的晶片的上表面上的长度与将磨具轨迹在卡盘工作台的保持面上的长度和在框体的上表面上的长度相加而得的长度的第2比,将连结在通过预定保持的晶片的定向平面的一端的磨具轨迹中第2比成立的框体的外周位置和在通过预定保持的晶片的定向平面的另一端的磨具轨迹中第2比成立的框体的外周位置而得的直线作为框体的外周的边。

21.图5是对实施方式1的卡盘工作台的改良前的卡盘工作台进行说明的俯视图。

22.图6是用于说明实施方式1的卡盘工作台、实施方式2的卡盘工作台、实施方式3的卡盘工作台以及实施方式4的卡盘工作台各自的框体的外周的边的俯视图。

23.图7是用于说明实施方式1的卡盘工作台、实施方式2的卡盘工作台、实施方式3的卡盘工作台以及实施方式4的卡盘工作台各自的框体的外周的边的、将图6的一部分放大的俯视图。

24.图8是对保持晶片的现有的卡盘工作台进行说明的俯视图。

25.标号说明

26.80:晶片;801:晶片的正面;802:晶片的被磨削面;805:定向平面;1:磨削装置;10:基座;12:柱;150:第1盒载台;151:第2盒载台;21:第1盒;22:第2盒;155:机器人;152:暂放台;153:拍摄单元;154:装载臂;157:卸载臂;156:清洗单元;17:磨削进给单元;16:磨削单元;166:磨削磨具;54:厚度测量单元;3:实施方式1的卡盘工作台;30:多孔部;302:保持面;3022:保持面的中心;303:缺口部;304:圆弧状的外周;31:框体;311:框体基部;3112:螺栓穿插孔;312:环状壁;313:圆弧状上表面;314:缺口部对应上表面;315:凹部;3154:吸引槽;3155:吸引孔;52:卡盘工作台旋转单元;50:罩;500:折皱罩;38:实施方式2的卡盘工作台;33:实施方式3的卡盘工作台;34:实施方式4的卡盘工作台。

具体实施方式

27.图1所示的磨削装置1是通过磨削单元16对保持在本发明的实施方式1的卡盘工作台3上的晶片80进行磨削的装置。磨削装置1的基座10上的前方(

‑

y方向侧)成为对卡盘工作台3进行晶片80的搬入搬出的区域即搬入搬出区域100,基座10上的后方( y方向侧)成为通过磨削单元16进行保持在卡盘工作台3上的晶片80的磨削加工的区域即磨削区域101。

28.另外,本发明的加工装置也可以构成为具有粗磨削单元和精磨削单元这2轴作为磨削单元,利用旋转的转台将保持着晶片80的卡盘工作台3定位在各磨削单元的下方。

29.在本实施方式中,图1所示的晶片80是由硅母材等形成的大致圆形的半导体晶片,在图1中朝向下方的晶片80的正面801上形成有多个器件,粘贴有未图示的保护带而被保护。晶片80的朝向上侧的背面即上表面802作为被实施磨削加工的被磨削面802。另外,晶片80除了硅以外,也可以由砷化镓、蓝宝石、氮化镓、树脂、陶瓷、或碳化硅等形成。

30.如图1所示,在晶片80的外周部分,通过将外周的一部分与外周的切线方向平行地平坦地切割而形成有作为表示晶体取向的标记的直线的定向平面805。

31.在磨削装置1的基座10的正面侧(

‑

y方向侧)设置有载置能够将多个晶片80呈棚状收纳的盒的第1盒载台150和第2盒载台151,在第1盒载台150上载置有将多个加工前的晶片

80呈棚状收纳的第1盒21,在第2盒载台151上载置有将多个加工后的晶片80呈棚状收纳的第2盒22。

32.在第1盒21的 y方向侧的开口的后方配设有机器人155,该机器人155从第1盒21中搬出加工前的晶片80,并且将加工后的晶片80搬入第2盒22中。在与机器人155相邻的位置设置有暂放台152,暂放于暂放台152的磨削加工前的晶片80由图1所示的拍摄单元153进行拍摄,根据形成的拍摄图像,利用磨削装置1的未图示的控制单元识别定向平面805的位置和晶片80的中心位置。

33.在与暂放台152相邻的位置配置有在保持着晶片80的状态下进行旋转的装载臂154。装载臂154对在暂放台152中掌握了定向平面805的位置的晶片80进行保持,向定位在附近的卡盘工作台3搬送。在装载臂154的旁边设置有在保持着加工后的晶片80的状态下进行旋转的卸载臂157。在与卸载臂157接近的位置配置有对由卸载臂157搬送的加工后的晶片80进行清洗的单张式的清洗单元156。通过清洗单元156进行了清洗、干燥的晶片80通过机器人155被搬入到第2盒22。

34.在磨削区域101的后方( y方向侧)竖立设置有柱12,在柱12的

‑

y方向侧的前表面上配设有磨削进给单元17,该磨削进给单元将磨削单元16和卡盘工作台3相对地在与保持面302垂直的z轴方向(铅垂方向)上磨削进给。磨削进给单元17具有:滚珠丝杠170,其具有z轴方向的轴心;一对导轨171,它们与滚珠丝杠170平行地配设;电动机172,其与滚珠丝杠170的上端连结,使滚珠丝杠170转动;升降板173,其内部的螺母与滚珠丝杠170螺合,侧部与导轨171滑动接触;以及保持架174,其与升降板173连结,对磨削单元16进行保持,当电动机172使滚珠丝杠170转动时,与此相伴,升降板173被导轨171引导而在z轴方向上往复移动,保持架174所保持的磨削单元16在z轴方向上磨削进给。

35.对保持在卡盘工作台3上的晶片80进行磨削加工的磨削单元16具有:旋转轴160,其轴向为z轴方向;壳体161,其将旋转轴160支承为能够旋转;电动机162,其对旋转轴160进行旋转驱动;圆环状的安装座163,其与旋转轴160的下端连接;以及磨削磨轮164,其以能够装卸的方式安装于安装座163的下表面。

36.磨削磨轮164具有:磨轮基台165;以及大致长方体形状的多个磨削磨具166,它们呈环状配设在磨轮基台165的底面上。磨削磨具166例如是通过规定的粘合剂等将磨削磨粒等固定而成型的。在本实施方式中,磨削磨轮164是在磨削磨具166之间设置有规定的间隙的分段排列的磨轮,但也可以是具有作为一条环状的轮的磨削磨具的连续排列的磨轮。

37.在旋转轴160的内部,成为磨削液的通道的未图示的流路沿旋转轴160的轴向(z轴方向)贯通而形成。该流路通过安装座163,在磨轮基台165的底面以能够朝向磨削磨具166喷出磨削液的方式开口。

38.在下降至对晶片80进行磨削时的高度位置的磨削磨轮164的附近的位置,例如配设有在磨削过程中以接触式对晶片80的厚度进行测量的厚度测量单元54。

39.磨削装置1具有本发明的卡盘工作台3。以下,将卡盘工作台3作为实施方式1的卡盘工作台3。然后,使用图2的分解立体图对用于晶片80的磨削加工的图1所示的卡盘工作台3的构造进行说明。

40.卡盘工作台3具有板状的多孔部30和使多孔部30的保持面302露出并收纳多孔部30的框体31。

41.多孔部30例如由多孔陶瓷、多孔金属、多孔质聚四氟乙烯、或者多孔碳等形成,其外形是将圆形的多孔板的外周部分与外周的切线方向平行地直线地局部切割而得的形状。然后,多孔部30的上表面即从框体31露出的露出面成为保持面302,该保持面302以成为与具有定向平面805的晶片80的被磨削面802相似的形状即例如以形状与晶片80相同且比晶片80稍小(或者稍大)的方式形成有与定向平面805对应地切除而得的缺口部303。或者,例如也可以是多孔部30的上表面即从框体31露出的露出面成为保持面302,该保持面302是与具有定向平面805的晶片80的被磨削面802相似的形状中的、特别是按照成为相同形状且相同大小即全等的方式而形成有与定向平面805对应地切除而得的缺口部303。

42.而且,保持面302的外周由圆弧状的外周304和直线状的缺口部303构成。另外,通过进行自磨削,保持面302成为以保持面302的中心为顶点而肉眼无法判断的程度的极其平缓的圆锥斜面。

43.保持面302的中心3022是保持面302的外周中的距圆弧状的外周304为等距离的保持面302上的一点(中心)。即,保持面302的中心3022是假设在保持面302上未形成缺口部303而保持面302为正圆的情况下的圆心。

44.框体31例如由不锈钢合金、铝合金、钛合金等或者陶瓷形成,具有外形形成为俯视圆形的框体基部311和以规定的高度竖立设置于框体基部311的上表面的外周侧的区域的环状壁312。而且,以环状壁312的上表面作为框体31的上表面。

45.环状壁312的内侧的区域成为收纳多孔部30的凹部315。而且,多孔部30能够与凹部315嵌合。

46.在框体基部311上,在周向上隔开一定的间隔地朝向厚度方向(z轴方向)贯通形成有多个(例如以45度间隔形成有8个)螺栓穿插孔3112。

47.框体31的环状壁312的与多孔部30的缺口部303对应的部分的壁厚形成得比其他部分厚。另外,关于框体31的与该缺口部303对应的部分的上表面,将环状壁312切除一部分而设置有台阶,具有缺口部对应上表面314和台阶面316,该缺口部对应上表面314处于与框体31的圆弧状的外周对应的圆弧状上表面313相同的高度,该台阶面316比缺口部对应上表面314低一阶。

48.如图2所示,在框体31的凹部315的底面(框体基部311的上表面)上形成有以框体基部311的中心为中心而形成的1条圆环状的吸引槽3154和与框体基部311的中心重叠的吸引孔3155。另外,形成于框体31的凹部315的吸引槽并不限定于本实施方式,还可以形成从以凹部315的底面的中心为中心的同心圆状的多个圆环状的吸引槽3154以在周向上均等地连结吸引槽3154彼此的方式呈放射状延伸的连结槽。

49.在圆环状的吸引槽3154的底部,沿z轴方向贯通形成有在周向上隔开均等间隔而将吸引槽3154与未图示的真空产生装置等吸引源连通的吸引孔3157。另外,贯通形成于框体31的中心的吸引孔3155也与未图示的吸引源连通。

50.在图2所示的支承部30嵌入框体31的凹部315中并通过未图示的粘接剂等将两个部件粘接而成为图1、3所示的卡盘工作台3的状态下,使在位于图1所示的磨削装置1的基座10内的未图示的工作台基座的上表面形成的螺纹孔与螺栓穿插孔3112重合,使通过螺栓穿插孔3112的固定螺栓与工作台基座的螺纹孔螺合,从而卡盘工作台3被紧固,由此成为配设于磨削装置1的状态。

51.如图1所示,卡盘工作台3在工作台基座的下方连结有由主轴和电动机等构成的卡盘工作台旋转单元52,通过卡盘工作台旋转单元52能够绕z轴方向的旋转轴旋转。

52.另外,卡盘工作台3例如能够通过未图示的倾斜调整单元对保持面302相对于磨削磨具166的下表面的倾斜进行调整。倾斜调整单元例如在工作台基座的底面沿周向等间隔地设置有2个以上。即,例如在该周向上以120度间隔配设有2个倾斜调整单元和固定工作台基座的未图示的支承柱。2个倾斜调整单元例如是电动缸、气缸等。

53.在磨削装置1中,卡盘工作台3被罩50从周围包围,通过配设在罩50和与罩50连结的折皱罩500的下方的未图示的工作台移动单元,能够在基座10上沿y轴方向往复移动。未图示的工作台移动单元是使电动滑块在y轴方向上直线运动的滚珠丝杠机构等。

54.在图1所示的磨削装置1中,在利用卡盘工作台3对晶片80进行吸引保持的状态下进行磨削的情况下,在形成于保持面302的缺口部303与晶片80的定向平面805对准且晶片80的中心与保持面302的中心3022(保持面302的圆弧状的外周304的中心3022)一致的状态下,卡盘工作台3对晶片80进行吸引保持。另外,通过利用未图示的倾斜调整单元对卡盘工作台3的倾斜进行调整以便使通过自磨削而成为极其平缓的圆锥斜面的保持面302与磨削磨具166的下表面即磨削面平行,从而使沿着作为圆锥斜面的保持面302被吸引保持的晶片80的被磨削面802与磨削磨具166的磨削面平行。而且,未图示的工作台移动单元使卡盘工作台3沿 y方向移动,保持着晶片80的卡盘工作台3使磨削单元16的磨削磨轮164的旋转中心相对于保持面302的圆弧状的外周304的中心3022即晶片80的旋转中心在水平方向上偏移规定的距离,从而如图4所示那样按照旋转的磨削磨具166的磨具轨迹r1能够通过旋转的卡盘工作台3的旋转中心的方式将晶片80定位。然后,使保持面302与晶片80的形状一致并在从保持于保持面302的晶片80的中心到达外周的圆弧状的磨具轨迹r1等中对晶片80进行磨削。另外,在图4所示的例子中,保持面302的形状是与晶片80的被磨削面802相似的形状,该保持面302为比被磨削面802稍小的大小,但也可以是保持面302与晶片80的被磨削面802形状相同且大小相同、即全等。

55.另外,在本实施方式中,例如将图1所示的磨削磨具166的内周侧的内刃的磨具轨迹设为图4所示的磨具轨迹r1。

56.在本实施方式1的图3、4所示的卡盘工作台3中,将通过图4所示的保持面302的圆弧状的外周304时的磨削磨具166的磨具轨迹r1在保持面302上的长度设为长度l1。另外,将磨具轨迹r1在框体31的圆弧状上表面313上的长度设为长度l2。另外,将磨具轨迹r1在保持面302所预定保持的虚线所示的晶片80的上表面即被磨削面802上的长度设为长度lw1。然后,使用该长度lw1与将该长度l1和该长度l2相加而得的长度(l1 l2)的第2比=长度lw1:长度(l1 l2)来设定图3所示的卡盘工作台3的框体31的环状壁312的与多孔部30的缺口部303对应的部分的壁厚,即设定该对应的部分的缺口部对应上表面314的内周的边3144和外周的边3145。

57.即,如图4所示,在实施方式1的卡盘工作台3中,在从保持面302所预定保持的虚线所示的晶片80的被磨削面802的中心到达外周的圆弧状的磨具轨迹中,在通过保持面302所预定保持的晶片80的定向平面805的一端8051(在图4中为

‑

x方向侧的端部)的磨具轨迹r2中,在将磨具轨迹r2在保持面302上的长度设为长度l3,将磨具轨迹r2在框体31的上表面上的长度设为l4,将磨具轨迹r2在保持面302所保持的预定的晶片80的被磨削面802上的长度

设为长度lw2的情况下,在框体31的外周位置3146上,长度lw2:长度(l3 l4)=长度lw1:长度(l1 l2)的关系成立,在通过保持面302所预定保持的晶片80的定向平面805的另一端8052(在图4中为 x方向侧的端部)的磨具轨迹r3中,在将磨具轨迹r3在保持面302上的长度设为长度l5,将磨具轨迹r3在框体31的上表面上的长度设为l6,将磨具轨迹r3在保持面302所保持的预定的晶片80的被磨削面802上的长度设为长度lw3的情况下,在框体31的外周位置3147上,长度lw3:长度(l5 l6)=长度lw1:长度(l1 l2)的关系成立,将连结该框体31的外周位置3146和框体31的外周位置3147而得的直线作为框体31的外周的边3145。例如,缺口部对应上表面314的y轴方向上的宽度从

‑

x方向侧朝向 x方向侧逐渐变短。即,缺口部对应上表面314的内周的边3144与嵌合于凹部315的多孔部30的直线状的缺口部303平行,但外周的边3145不与缺口部303平行。

58.本发明的发明人为了确保对晶片80施加的磨削压力即使在通过晶片80的定向平面805的磨具轨迹区域中也不会比其他情况下增加,首先如图5所示那样,制作如下的卡盘工作台395(即,作为本发明的卡盘工作台3的改良前的阶段的卡盘工作台的卡盘工作台395):该卡盘工作台395中,关于框体31的环状壁312的与多孔部30的缺口部303对应的部分的上表面,将环状壁312切除一部分而设置台阶,具有处于与框体31的圆弧状的外周对应的圆弧状上表面313相同的高度的缺口部对应上表面3958和比缺口部对应上表面3958低一级的台阶面。在改良前的实验阶段中的该卡盘工作台395中,与本发明的卡盘工作台3不同,缺口部对应上表面3958的宽度是恒定的,在框体31的上表面的整周上该宽度恒定。即,改良本发明的卡盘工作台3之前的实验阶段中的该卡盘工作台395具有缺口部对应上表面3958,该缺口部对应上表面3958的面积比图8所示的卡盘工作台37的框体373的与多孔部370的缺口部375对应的部分的上表面小,在用虚线表示的预定保持的晶片80被保持的状态下,定向平面805与缺口部对应上表面3958的内周的边和外周的边平行。其他结构与本发明的卡盘工作台3相同。

59.在对该改良前的图5所示的卡盘工作台395进行了自磨削后的保持面3956中,通过缺口部303的磨具轨迹区域的保持面3956的高度h(参照图6)如图6所示那样比其他区域低。图6是关于本发明的卡盘工作台3、改良前的卡盘工作台395、以及该图6所示的卡盘工作台37,按照俯视观察的方式示出各框体相对于晶片80的定向平面805的对应的部分并且按照主视观察的方式示出对各保持面进行了自磨削后的情况下的各保持面的高度的说明图。另外,在图6中,示出了图5所示的卡盘工作台395的b1

‑

b2线剖面,用双点划线表示在俯视下示出的卡盘工作台395的框体31的与晶片80的定向平面805对应的部分的外周的边。如图6所示,在对图8所示的卡盘工作台37进行了自磨削后的保持面372中,通过图8所示的缺口部375的磨具轨迹区域的保持面372的高度h大致恒定,成为平坦面。另外,在图6中,示出了图8所示的卡盘工作台37的b1

‑

b2线剖面,用虚线表示在俯视下示出的卡盘工作台37的框体373的与晶片80的定向平面805对应的部分的外周的边。

60.因此,当对该自磨削后的图5、图6所示的卡盘工作台395的保持面3956所保持的晶片80进行磨削时,晶片80的与定向平面805对应的部分在比图1所示的磨削磨具166的下表面更低的状态下被进行磨削,因此与使用了图8所示的卡盘工作台37的情况相比,能够减小磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的量。即,能够进一步提高磨削后的晶片80的平坦度。但是,依然存在磨削后的晶片80的与定向平面805对应的部分

的厚度比其他部分薄的倾向。

61.即,这是由于,例如,随着多个磨具轨迹r90的长度从图5所示的

‑

x方向侧朝向 x方向侧由于缺口部对应上表面3958的宽度恒定而变长,通过缺口部303的磨具轨迹区域的保持面3956的自磨削后的高度h不充分下降,保持面3956的与晶片80的定向平面805对应的部分在从

‑

x方向侧朝向 x方向侧的中途变得平坦。这被认为依然会产生磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的倾向(更多地被切削的倾向)。

62.与此相对,在对图4、图6所示的本实施方式1的卡盘工作台3进行了自磨削后的保持面302中,通过缺口部303的磨具轨迹区域的保持面302的高度h如图6所示那样比其他区域低。另外,图6示出了图4所示的卡盘工作台3的b1

‑

b2线剖面。并且,通过缺口部303的磨具轨迹区域的保持面302的、即保持面302的与晶片80的定向平面805对应的部分的高度h如图6中按照能够与卡盘工作台395的自磨削后的保持面3956进行比较的方式示出的那样,在从

‑

x方向侧朝向 x方向侧的中途不平坦。这是因为,在通过图4所示的保持面302所保持的预定的晶片80的定向平面805的一端8051(在图4中为

‑

x方向侧的一端)的磨具轨迹r2中,在框体31的外周位置3146上,第2比即长度lw1:长度(l1 l2)=长度lw2:长度(l3 l4)的关系成立,在通过保持面302所保持的预定的晶片80的定向平面805的另一端8052(在图4中为 x方向侧的一端)的磨具轨迹r3中,在框体31的外周位置3145上,第2比即长度lw1:长度(l1 l2)=长度lw3:长度(l5 l6)的关系成立,将连结框体31的外周位置3146和框体31的外周位置3147而得的直线作为框体31的外周的边3145。而且,当对该自磨削后的卡盘工作台3的保持面302所保持的晶片80进行磨削时,晶片80的与定向平面805对应的部分在相对于图1所示的磨削磨具166的下表面变得更低的状态下被进行磨削,因此与使用图8所示的卡盘工作台37或图5所示的卡盘工作台395的情况相比,能够减小磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的量。即,与使用卡盘工作台395等的情况相比,能够进一步提高磨削后的晶片80的平坦度。

63.如上述那样,本实施方式1的卡盘工作台3具有:多孔部30,其具有保持面302;以及框体31,其使保持面302露出并收纳多孔部30,使用通过保持面302的圆弧状的外周304时的磨具轨迹在保持面302所保持的预定的晶片80的上表面即被磨削面802上的长度与将磨具轨迹在作为卡盘工作台3的上表面的保持面302上的长度和在框体31的上表面上的长度相加而得的长度的第2比,将连结在通过所保持的预定的晶片80的定向平面805的一端8051的磨具轨迹中第2比成立的框体31的外周位置3146和在通过所保持的预定的晶片80的定向平面805的另一端8052的磨具轨迹中第2比成立的框体31的外周位置3147而得的直线作为框体31的外周的边3145,由此,即使在通过定向平面805的磨具轨迹区域中,对晶片80施加的磨削压力也不会增加,能够使磨削后的晶片80成为均匀的厚度。

64.另外,在本发明的卡盘工作台3中,例如将保持面302的圆弧状的外周304的半径设为74mm。另外,将框体31的圆弧状的外周的半径设为84mm,从而将框体31的圆弧状的外周的半径与保持面302的圆弧状的外周304的半径(74mm)之差设为10mm。另外,晶片80的半径例如为75mm。

65.本发明的卡盘工作台并不限定于上述实施方式1的卡盘工作台3,也可以是以下说明的图6、图7中示出一部分的实施方式2的卡盘工作台38、实施方式3的卡盘工作台33、实施方式4的卡盘工作台34。

66.以下对实施方式2的卡盘工作台38与实施方式1的卡盘工作台3的不同点进行说明。另外,以下说明的不同点以外的结构在实施方式1的卡盘工作台3和实施方式2的卡盘工作台38中是相同的。在图6中,重点示出作为与实施方式1的卡盘工作台3的不同点的实施方式2的卡盘工作台38的缺口部对应上表面314的外周的边381。

67.实施方式2的卡盘工作台38具有保持面302,该保持面302以与图4所示的具有定向平面805的晶片80的被磨削面全等的方式形成有与定向平面805对应地切除而得的缺口部303,卡盘工作台38用于如下的磨削加工:环状的磨削磨具166能够通过保持面302的圆弧状的外周304的中心3022,使保持面302的圆弧状的外周304的中心3022与晶片80的中心一致,并且使保持面302与晶片80的形状一致,在从保持于保持面302的晶片80的中心(即,从保持面302的中心3022)到达外周的圆弧状的磨具轨迹中对晶片80进行磨削,该卡盘工作台38具有:多孔部30,其具有保持面302;以及框体31,其使保持面302露出而收纳多孔部30,按照使磨具轨迹在保持面302上的长度与在框体31的上表面上的长度之比均匀的方式形成框体31。更具体而言,卡盘工作台38以如下方式形成有框体31:图4所示的磨具轨迹r1在保持面302上的长度l1与在框体31的圆弧状上表面313上的长度l2之比、例如通过直线状的缺口部303的图6所示的磨具轨迹r32在保持面302上的长度l31与在框体31的上表面(缺口部对应上表面314)上的长度l32之比、例如图6所示的磨具轨迹r33在保持面302上的长度l33与在框体31的缺口部对应上表面314上的长度l34之比均匀。即,图4所示的长度l1:图4所示的长度l2=长度l31:长度l32=长度l33:长度l34的关系成立。

68.实施方式2的卡盘工作台38的框体31的缺口部对应上表面314在y轴方向上的宽度从

‑

x方向侧朝向 x方向侧逐渐变短。而且,卡盘工作台38的框体31的缺口部对应上表面314的外周的边381如图6、图7所示那样,与实施方式1的卡盘工作台3的外周的边3145近似。另外,在图7中,将图6所示的b2线的附近放大示出。

69.而且,当磨削对本实施方式2的卡盘工作台38进行了自磨削后的保持面302所保持的晶片80(例如,具有与保持面302全等的被磨削面802的晶片80)时,与实施方式1的卡盘工作台3的情况大致同样地,晶片80的与定向平面805对应的部分在比图1所示的磨削磨具166的下表面更低的状态下被进行磨削,因此与使用图8所示的卡盘工作台37或图5所示的卡盘工作台395的情况相比,能够减小磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的量。即,与卡盘工作台395等相比,能够进一步提高磨削后的晶片80的平坦度。

70.这样,在本实施方式2的卡盘工作台38中,即使在通过定向平面805的磨具轨迹区域中,对晶片80施加的磨削压力也不会增加,能够使磨削后的晶片80成为均匀的厚度。

71.以下对实施方式3的卡盘工作台33与实施方式1的卡盘工作台3的不同点进行说明。另外,以下说明的不同点以外的结构在实施方式1的卡盘工作台3和实施方式3的卡盘工作台33中是相同的。在图6中,重点示出作为与实施方式1的卡盘工作台3的不同点的实施方式3的卡盘工作台33的缺口部对应上表面314的外周的边334。

72.实施方式3的卡盘工作台33具有保持面302,该保持面302以与图4所示的具有定向平面805的晶片80的被磨削面成为相同形状的方式形成有与定向平面805对应地切除而得的缺口部303,卡盘工作台33用于如下的磨削加工:环状的磨削磨具166能够通过保持面302的圆弧状的外周304的中心3022,使保持面302的圆弧状的外周304的中心3022与晶片80的中心一致,并且使保持面302与晶片80的形状一致,在从保持于保持面302上的晶片80的中

心(即,从保持面302的中心3022)到达外周的圆弧状的磨具轨迹中对晶片80进行磨削,该卡盘工作台33具有:多孔部30,其具有保持面302;以及框体31,其使保持面302露出而收纳多孔部30,按照使磨具轨迹在保持面302所保持的预定的晶片80(例如,被磨削面802与保持面302全等的晶片80)的被磨削面802上的长度与将在作为卡盘工作台33的上表面的保持面302上的长度和在框体31的上表面上的长度相加而得的长度的第2比均匀的方式形成框体31。

73.在卡盘工作台33中,图4所示的磨具轨迹r1在保持面302所保持的预定的晶片80的被磨削面802上的长度lw1与将通过保持面302的圆弧状的外周304时的磨削磨具166的磨具轨迹r1在保持面302上的长度l1和磨具轨迹r1在框体31的圆弧状上表面313上的长度l2相加而得的长度(l1 l2)的第2比=长度lw1:长度(l1 l2)。

74.而且,例如通过直线状的缺口部303的一端3031的图6所示的磨具轨迹r35在保持面302所保持的预定的晶片80的被磨削面802上的长度lw4(图6中未图示)与将磨具轨迹r35在保持面302上的长度l38和在框体31的上表面上的长度l39相加而得的长度(l38 l39)的第2比=长度lw4:长度(l38 l39)=长度lw1:长度(l1 l2)的关系成立,并且例如通过直线状的缺口部303的图6所示的磨具轨迹r34在保持面302所保持的预定的晶片80的被磨削面802上的长度lw5(图6中未图示)与将磨具轨迹r34在保持面302上的长度l35和在框体31的上表面上的长度l36相加而得的长度(l35 l36)的第2比=长度lw5:长度(l35 l36)=长度lw1:长度(l1 l2)的关系成立。

75.实施方式3的卡盘工作台33的框体31的缺口部对应上表面314在y轴方向上的宽度从

‑

x方向侧朝向 x方向侧逐渐变短。而且,卡盘工作台33的框体31的缺口部对应上表面314的外周的边334如图6、图7所示那样与实施方式1的卡盘工作台3的外周的边3145非常近似。

76.当磨削对本实施方式3的卡盘工作台38进行了自磨削后的保持面302所保持的晶片80时,与实施方式1的卡盘工作台3的情况大致同样地,与晶片80的定向平面805对应的部分在比图1所示的磨削磨具166的下表面更低的状态下被进行磨削,因此与使用图8所示的卡盘工作台37或图5所示的卡盘工作台395的情况相比,能够减小磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的量。即,与卡盘工作台395等相比,能够进一步提高磨削后的晶片80的平坦度。

77.这样,在本实施方式3的卡盘工作台33中,即使在通过定向平面805的磨具轨迹区域中,对晶片80施加的磨削压力也不会增加,能够使磨削后的晶片80成为均匀的厚度。

78.以下对实施方式4的卡盘工作台34与实施方式1的卡盘工作台3的不同点进行说明。另外,以下说明的不同点以外的结构在实施方式1的卡盘工作台3和实施方式4的卡盘工作台34中是相同的。在图6中,重点示出作为与实施方式1的卡盘工作台3的不同点的实施方式4的卡盘工作台34的缺口部对应上表面314的外周的边346。

79.实施方式4的卡盘工作台34具有保持面302,该保持面302以成为与图4所示的具有定向平面805的晶片80的被磨削面相似的形状的方式形成有与定向平面805对应地切除而得的缺口部303,卡盘工作台34用于如下的磨削加工:环状的磨削磨具166能够通过保持面302的圆弧状的外周304的中心3022,使保持面302的圆弧状的外周304的中心3022与晶片80的中心一致,并且使保持面302与晶片80的形状一致,在从保持于保持面302的晶片80的中心到达外周的圆弧状的磨具轨迹中对晶片80进行磨削,该卡盘工作台34具有:多孔部30,其

具有保持面302;以及框体31,其使保持面302露出而收纳多孔部30,使用通过保持面302的圆弧状的外周304时的磨具轨迹在保持面302上的长度与在框体31的上表面的长度之比,将连结在通过缺口部303的一端3031的磨具轨迹中该比成立的框体31的外周位置3146和在通过缺口部303的另一端3032的磨具轨迹中该比成立的框体31的外周位置3147而得的直线作为框体31的外周的边346。

80.具体而言,使用通过图4所示的保持面302的圆弧状的外周304时的磨削磨具166的磨具轨迹r1的长度l1与磨具轨迹r1在框体31的圆弧状上表面313上的长度l2之比=长度l1:长度l2,对图3所示的卡盘工作台3的框体31的环状壁312的多孔部30的与缺口部303对应的部分的壁厚、即该对应的部分的缺口部对应上表面314的内周的边3144和外周的边346进行设定。

81.即,如图6所示,在实施方式4的卡盘工作台34中,在通过多孔部30的直线状的缺口部303的一端3031(在图6中为

‑

x方向侧的一端)的磨具轨迹r35中,在框体31的外周位置3148上,磨具轨迹r35在保持面302上的长度l38:磨具轨迹r2在框体31的上表面上的长度l39=长度l1:长度l2的关系成立,在通过缺口部303的另一端3032(在图6中为 x方向侧的一端)的磨具轨迹r38中,在框体31的外周位置3149上,磨具轨迹r38在保持面302上的长度l40:磨具轨迹r38在框体31的上表面上的长度l41=长度l1:长度l2的关系成立,将连结框体31的外周位置3148和框体31的外周位置3149而得的直线作为框体31的外周的边346。

82.卡盘工作台34的框体31的缺口部对应上表面314在y轴方向上的宽度从

‑

x方向侧朝向 x方向侧逐渐变短。而且,卡盘工作台34的框体31的缺口部对应上表面314的外周的边346与实施方式1的卡盘工作台3的外周的边3145近似,另外,与实施方式2的卡盘工作台38的外周的边381非常近似。

83.当磨削对本实施方式4的卡盘工作台34进行了自磨削后的保持面302所保持的晶片80时,与实施方式1的卡盘工作台3的情况大致同样地,晶片80的与定向平面805对应的部分在比图1所示的磨削磨具166的下表面更低的状态下被进行磨削,因此与使用图8所示的卡盘工作台37或图5所示的卡盘工作台395的情况相比,能够减小磨削后的晶片80的与定向平面805对应的部分的厚度比其他部分薄的量。即,与卡盘工作台395等相比,能够进一步提高磨削后的晶片80的平坦度。

84.这样,在本实施方式4的卡盘工作台34中,即使在通过定向平面805的磨具轨迹区域中,对晶片80施加的磨削压力也不会增加,能够使磨削后的晶片80成为均匀的厚度。

85.本发明的卡盘工作台3并不限定于上述实施方式1的卡盘工作台3、实施方式2的卡盘工作台38、实施方式3的卡盘工作台33以及实施方式4的卡盘工作台34,当然也可以在其技术思想的范围内以各种不同的方式来实施。另外,对于附图中图示的磨削装置1的各结构的形状等也不限于此,可以在能够发挥本发明的效果的范围内适当地变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。