1.本发明涉及光学薄膜的制造方法。

背景技术:

2.对于移动电话、笔记本电脑等图像显示设备,为了实现图像显示及/或提高该图像显示的性能,使用了各种光学薄膜(例如偏光板)。近年来,对汽车的仪表板及智能手表(smart watch)等也期望使用光学层叠体,也期望将光学层叠体的形状加工成期望的形状。在这样的加工时,存在以端铣刀来切削端面的情形。在端铣刀的切削加工中,能进行高精度的切削,另一方面存在切削时光学薄膜产生裂纹的倾向。特别是,在端铣刀抵接被加工面时的裂纹产生、及对偏光件等包含在规定的方向上容易撕裂的薄膜的光学薄膜进行切削时的裂纹产生,是以端铣刀来进行切削加工的普遍的问题。

3.先行技术文献

4.专利文献

5.专利文献1:日本专利公开2007

‑

187781号公报

6.专利文献2:日本专利公开2018

‑

022140号公报

技术实现要素:

7.发明要解决的课题

8.本发明是为了解决上述以往的课题而提出的,其主要的目的是提供一种光学薄膜的制造方法,能够在使用端铣刀的同时抑制包含偏光件的光学薄膜的裂纹产生。

9.用以解决课题的手段

10.本发明的经切削加工的光学薄膜的制造方法包含:重叠多片包含偏光件的光学薄膜来形成工件;及以端铣刀来切削该工件的切削步骤,该工件构成为:将多个该光学薄膜所具有的偏光件的吸收轴方向分别设为相同方向,包含端铣刀的切削开始点的工件的边a或者该切削开始点处的工件的切线b,与该偏光件的吸收轴所成的角为0

°

~30

°

或150

°

~180

°

。

11.在1个实施方式中,上述制造方法是在上述切削步骤中包含以上述端铣刀来切削上述工件的外周面。

12.在1个实施方式中,上述工件是由长边及短边所构成的大致矩形状,上述偏光件的吸收轴与该长边平行,且上述切削开始点设定在该长边上。上述

13.在1个实施方式中,上述工件是由长边及短边所构成的大致矩形状,上述偏光件的吸收轴与该短边平行,且上述切削开始点设定在该短边上。

14.在1个实施方式中,在上述短边的其中一侧设置有凹部或孔部,在另一短边上设定有上述切削开始点。

15.在1个实施方式中,上述工件具有孔部,在上述切削步骤中包含以上述端铣刀来切削该孔部的内周面,端铣刀的切削开始点处的该工件的切线 b'与该偏光件的吸收轴所成

的角为0

°

~30

°

或150

°

~180

°

。

16.在1个实施方式中,上述工件是由长边及短边所构成的大致矩形状,且上述偏光件的吸收轴与该长边平行。

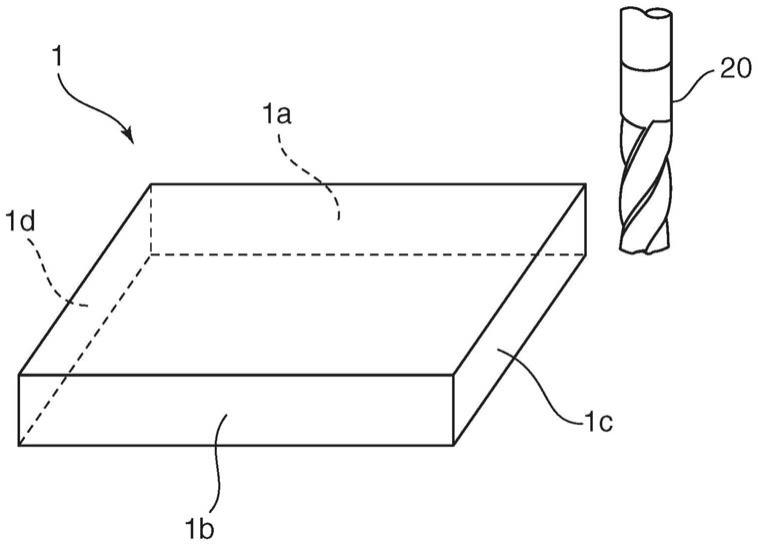

17.在1个实施方式中,上述工件是由长边及短边所构成的大致矩形状,且上述偏光件的吸收轴与该短边平行。

18.根据本发明的其他方式,能提供一种经切削加工的光学薄膜组的制造方法。此制造方法包含以上述经切削加工的光学薄膜的制造方法来制造经切削加工的第1光学薄膜及第2光学薄膜,且以可配置为构成该第1光学薄膜的偏光件的吸收轴与构成该第2光学薄膜的偏光件的吸收轴正交的方式,来形成第1光学薄膜及第2光学薄膜。

19.在1个实施方式中,上述端铣刀的外径在10mm以下。

20.在1个实施方式中,上述端铣刀的扭转角是0

°

。

21.发明效果

22.根据本发明,以包含偏光件的光学薄膜的该偏光件的吸收轴方向为基准,将特定的位置当作切削开始点,由此能提供一种经切削加工的光学薄膜的制造方法,其可在使用端铣刀的同时,抑制包含偏光件的光学薄膜的裂纹产生。

附图说明

23.图1是用于说明本发明的光学薄膜的切削加工的一例的概略斜视图。

24.图2是用于说明本发明的光学薄膜的制造方法中用于切削加工的端铣刀的一例的概略斜视图。

25.图3的(a)是用于说明本发明的光学薄膜的制造方法中用于切削加工的切削单元的其他例的从轴方向观察的概略剖面图;图3的(b)是图3的 (a)的切削单元的概略斜视图。

26.图4是说明本发明的1个实施方式的切削加工的概略俯视图。

27.图5的(a)及图5的(b)是说明本发明的1个实施方式的切削加工的概略俯视图。

28.图6的(a)~图6的(d)是说明本发明的1个实施方式的切削加工的概略俯视图。

29.图7的(a)及图7的(b)是说明本发明的1个实施方式的切削加工的概略俯视图。

具体实施方式

30.用于实施发明的方式

31.以下,参照附图说明有关本发明的具体的实施方式,但本发明并不限定于这些实施方式。此外,为了便于观看,附图以示意性的方式来呈现,且在附图中的长、宽、厚等的比例以及角度等,与实际情况不同。

32.a.光学薄膜的制造方法

33.本发明的经切削加工的光学薄膜的制造方法包含以下步骤:将含有偏光件的光学薄膜重叠多片以形成工件;以及以端铣刀来切削该工件的外周面。工件构成为:令多个光学薄膜所具有的偏光件的吸收轴方向分别为相同方向。在本说明书中,“相同方向”包含了实质上方向相同的情况,具体而言是包含与各方向所成夹角在0

°

~5

°

的情况。

34.a

‑

1.工件的形成

35.包含偏光件的光学薄膜可以是偏光件单体,也可以是包含了偏光件与其他层的薄

膜。作为其他层,例如是由保护偏光件的保护层、任意的适当的光学功能层所构成的层等。在1个实施方式中,偏光板作为包含偏光件的光学薄膜来使用。偏光板可具有偏光件以及配置在该偏光件的至少一侧的保护层。另外,作为包含偏光件的薄膜,也可以使用偏光板以及表面保护膜及/或隔离件的层叠体。表面保护膜或隔离件透过任意的适当的黏着剂而可剥离地层叠在偏光板上。在本说明书中,“表面保护膜”是暂时保护偏光板的薄膜,与偏光板所具有的保护层(保护偏光件的层)不同。

36.偏光件,代表的是通过对树脂薄膜(例如聚乙烯醇基系树脂膜)施以溶胀处理、延伸处理、二色性物质(例如碘、有机染料等)的染色处理、架桥处理、清洗处理、干燥处理等各种处理所得。一般而言,经过延伸处理而得到的偏光件具有易产生裂纹这样的特性,但根据本发明,能够防止裂纹,并且切削含有偏光件的光学薄膜。

37.含有偏光件的光学薄膜的厚度并没有特别的限制,可以根据目的而采用适当的厚度,例如是20μm~200μm。偏光件的厚度也没有特别限制,可以根据目的而采用适当的厚度。偏光件的厚度普遍来说是1μm~80μm左右,优选是3μm~40μm。

38.包含偏光件的光学薄膜的尺寸没有特别限制,可以根据目的而采用适当的尺寸。在1个实施方式中,包含偏光件的光学薄膜是包含与偏光件的吸收轴平行的边的矩形状,且与偏光件的吸收轴平行的边的长度为 10mm~400mm,其他边的长度为10mm~500mm。在本说明书中,“平行”是指包含了实质上平行的情况,具体而言是包含2个方向所成夹角在0

°

~5

°

的情况。

39.图1是用于说明切削加工的概略斜视图,本图示出了工件1。如图1 所示,形成重叠多片光学薄膜的工件1。光学薄膜在形成工件时,代表的是切断成任意的适当的形状。具体而言,光学薄膜可以切断成矩形状,也可以切断成类似矩形状的形状,也可以切断成与目的对应的适当的形状(例如圆形)。在图示例中,光学薄膜切断成矩形状,工件1具有彼此对置的外周面(切削面)1a、1b、以及与它们垂直的外周面(切削面)1c、1d。工件1优选通过夹持单元(未图示)从上下夹持。工件的总厚度例如优选是 8mm~100mm,更优选是8mm~50mm,更优选是8mm~20mm,更优选是9mm~15mm,最优选是10mm。有这样的厚度的话,能防止夹持单元的按压、或者切削加工的冲击所致的损伤。以工件成为这样的总厚度的方式重叠光学薄膜。构成工件的光学薄膜的片数可以是例如10~500张(在1 个实施方式中是10张~300张;在其他实施方式中是10~50张)。夹持单元(例如治具)可以由软质材料构成,也可以由硬质材料构成。在由软质材料构成的情况下,其硬度(jis a)优选是20

°

~80

°

,更优选是60

°

~80

°

,其厚度例如是0.3mm~5mm。硬度太高的话,有时夹持单元的压痕残留。硬度太低或太厚的话,有时因治具的变形而导致产生错位,切削精度不够。

40.a

‑

2.切削工程

41.接下来,以端铣刀20切削工件1。切削可通过使端铣刀的切削刃抵接工件1的外周面来进行。切削可以涵盖工件的外周面的全周来进行,也可以只在预定的位置进行。另外,关于具有孔部的工件,可以将端铣刀的切削刃抵接到该孔部的内周面来切削该内周面。作为端铣刀20代表的是使用直立铣刀。在切削加工中,可以只移动端铣刀,也可以只移动工件,也可以移动端铣刀及工件两者。

42.端铣刀20如图2及图3所示,具有沿着工件1的层叠方向(铅直方向) 延伸的旋转轴21、及以旋转轴21为中心而旋转的构成为本体的最外径的切削刃22。切削刃22如图2所示,

可以构成为沿着旋转轴21扭转的最外径(可以具有预定的扭转角),也可以如图3所示,构成为沿着实质平行于旋转轴21的方向延伸(扭转角也可以是0

°

)。此外,“0

°”

的意思是实质上的0

°

,也包含因加工误差等扭转了微小角度的情况。在切削刃具有预定的扭转角的情况下,优选扭转角为70

°

以下,更优选65

°

以下,更优选 45

°

以下。切削刃22包含刀锋22a、前刀面22b、及后刀面22c。切削刃 22的刀片数只要在可得到后文所述的期望的接触次数的前提下可以适当地设定。在图2中的刀片数为3片而在图3中的刀片数为2片,但刀片数也可以是1片,也可以是4片,也可以是5片以上。刀片数优选是2片。这样的结构能够确保刀刃的刚性,同时也确保了凹穴而可正常地排出刨花。

43.在1个实施方式中,端铣刀的外径是10mm以下,优选3mm~9mm,更优选4mm~7mm。此外,在本说明书中“端铣刀的外径”是指从旋转轴到1个刀锋为止的距离的2倍。

44.切削加工的条件可根据期望的形状来适当地设定。例如,端铣刀转速优选是1000rpm~60000rpm,更优选10000rpm~40000rpm。端铣刀的进给速度(对于工件的相对速度)优选是500mm/分~10000mm/分,更优选500mm/分~2500mm/分。

45.在本发明中,切削加工以如下方式进行:包含端铣刀的切削开始点的工件的边a、或者切削开始点处的工件的切线b,与上述偏光件的吸收轴所成夹角为0

°

~30

°

或150

°

~180

°

。此外,在本说明书中,边a或切线b与偏光件的吸收轴所成夹角,是指在俯视观察中的角度(水平角度)。另外,在本说明书中提及角度时,只要没有特别注明,该角度包含顺时针及逆时针双方向的角度。

46.a

‑2‑

1.外周面的切削

47.图4是说明本发明的1个实施方式的切削加工的概略俯视图。在图4 所示的实施方式中,工件1的外周面以端铣刀来进行切削。在图4中,工件1为大致矩形状,而切削开始点a包含于工件1的边a。切削开始点a 是端铣刀最初与工件1抵接的部位,之后,端铣刀沿着工件1的被切削面 (在图4中是外周面),对工件1进行相对移动。在切削涵盖工件的外周面的全周的情况下,切削开始点a与切削结束点可以是同样的位置。如上所述,边a与上述偏光件的吸收轴x所成夹角是0

°

~30

°

或150

°

~180

°

。在本发明中,将切削开始点a设定在与上述偏光件的吸收轴x所成夹角是 0

°

~30

°

或150

°

~180

°

的边a,即,将切削开始点a设定在平行于吸收轴x的边或者是近似于平行的边,由此,可防止在切削加工时的偏光件的裂纹。边a与上述偏光件的吸收轴x所成夹角优选是0

°

~20

°

或160

°

~180

°

,更优选0

°

~10

°

或170

°

~180

°

,更优选0

°

~5

°

或175

°

~180

°

。

48.工件(即光学薄膜)的形状可以是任意的适当的形状。作为工件的形状,除了例如如图4所示的大致矩形状以外,可列举出大致多边形状、大致圆形状、大致椭圆形状等。另外,工件的形状可以是适当组合直线及曲线的形状、由曲率不同的多个曲线所构成的形状。此外,上述工件也可以不是纯粹的矩形状、多边形状、圆形状、椭圆形状等,也可以是在这些形状加上变形部分的形状。在本说明书中,例如添加了变形部分的矩形状包含在“大致矩形状”内。作为变形部分,在例如图4所示的凹部以外,可列举出凸部、孔等。另外,上述工件也可以是将矩形的角部曲线化的后的形状。

49.如图5所示,在上述工件是具有曲线的形状的情况下,切削开始点可设定在如下的部位:该切削开始点a处的工件1的切线b与上述偏光件的吸收轴所成夹角为0

°

~30

°

或者150

°

~180

°

。通过如此设定切削开始点,可防止在切削加工时偏光件的裂纹。切线b与上述

偏光件的吸收轴x 所成夹角优选是0

°

~20

°

或160

°

~180

°

,更优选0

°

~10

°

或170

°

~180

°

,更优选0

°

~5

°

或175

°

~180

°

。此外,在本说明书中,“工件的切线”是指工件的俯视外轮廓的切线。

50.在工件的外轮廓具有顶点及/或直线与曲线的连接点的情况下,优选不将该顶点及该连接点作为切削开始点,更优选将远离该顶点及该连结点 2mm以上的部位作为切削开始点,更优选将远离该顶点及该连结点5mm 以上的部位作为切削开始点。在1个实施方式中,将远离该顶点及该连结点20mm以上的部位作为切削开始点。在其他实施方式中,将远离该顶点及该连结点40mm以上的部位作为切削开始点。若将该顶点及该连结点作为切削开始点,有可能产生毛边。

51.在上述工件具有变形部分的情况下,优选将切削开始点设定在远离变形部分2mm以上的部位,更优选设定在远离4mm以上的部位。在1个实施方式中,将远离该变形部分20mm以上的部位设定为切削开始点。在其他实施方式中,将远离该顶点及该连结点40mm以上的部位作为切削开始点。另外,在工件的形状是大致矩形状的情况下,优选将切削开始点设定在与设有变形部分的边不同的边上。不将变形部分及变形部分附近作为切削开始点,由此可以防止切削加工时的偏光件的裂纹。

52.在1个实施方式中,如图6的(a)所示,工件1a是由长边及短边所构成的大致矩形状,上述偏光件的吸收轴x与该长边平行,切削开始点a 设定在该长边上。对于工件1a,如图6的(a)所示可在一个短边的一部分设置凹部,如图6的(b)所示可在一个短边的附近设置孔部11。

53.在其他的实施方式中,如图6的(c)所示,工件1b是由长边及短边所构成的大致矩形状,上述偏光件的吸收轴x与该短边平行,而切削开始点a设定在该短边上。对于工件1b,可在一个短边的一部分设置凹部。在一个短边的一部分设置凹部的情况下,优选切削开始点a设定在其他的短边。另外,如图6的(d)所示,工件1b可在一个短边的附近设置孔部11。在此情况下,优选切削开始点a设定在其他的短边。

54.a

‑2‑

2.内周面的切削

55.图7是说明本发明的1个实施方式的切削加工的概略俯视图。在图7 所示的实施方式中,工件1a'(1b')具有孔部11',该孔部11'的内周面以端铣刀来切削。在本实施方式中,在切削开始点a处的工件(实质上是孔部的外轮廓)的切线b'与偏光件的吸收轴x所成夹角是0

°

~30

°

或150

°

~180

°

(优选是0

°

~20

°

或160

°

~180

°

,更优选0

°

~10

°

或170

°

~180

°

,更优选0

°

~5

°

或175

°

~180

°

)。在1个实施方式中,如图7 的(a)所示,工件1a'是由长边及短边所构成的大致矩形状,且上述偏光件的吸收轴x与该长边平行。在其他的实施方式中,如图7的(b)所示,工件1b'是由长边及短边所构成的大致矩形状,且上述偏光件的吸收轴x 与该短边平行。

56.a

‑

3.经切削加工的光学薄膜的用途

57.由本发明的制造方法所得到的经切削加工的光学薄膜,可以用于液晶图像显示设备、有机电致发光图像显示设备等。另外,经切削加工的光学薄膜,可适当地用于由上述个人计算机(pc)或平板计算机终端所代表的矩形的图像显示部、及/或由汽车的仪表板或智能手表所代表的异形的图像显示部。

58.b.光学薄膜组的制造方法

59.在1个实施方式中,提供一种经切削加工的光学薄膜组的制造方法。此制造方法包含:形成第1工件(例如上述工件1a、工件1a')而制造经切削加工的第1光学薄膜;以及形成第2工件(例如上述工件1b、工件 1b')而制造经切削加工的第2光学薄膜。第1光学薄膜及第2光学薄膜可通过上述a项所记载的制造方法来制造。在1个实施方式中,构成第1工件、第2工件及这些工件的光学薄膜是大致同一形状。

60.在1个实施方式中,在经切削加工的光学薄膜组的制造方法中,以能够配置成构成上述第1光学薄膜的偏光件的吸收轴与构成上述第2光学薄膜的偏光件的吸收轴正交的方式来形成第1光学薄膜及第2光学薄膜。更具体地说,将第1光学薄膜及第2光学薄膜设为大致同一形状,且在将这些薄膜形成为俯视观察时相同形状的层叠体时,第1光学薄膜及第2光学薄膜形成为:第1光学薄膜的偏光件的吸收轴及第2光学薄膜的偏光件的吸收轴能够正交。在这样的实施方式中,切削第1工件时的切削开始点,是不与切削第2工件时的切削开始点对应的位置。此外,在本说明书中,“正交”包含实质上正交的情况,具体而言包含2方向所成夹角在85

°

~95

°

的情况。

61.在1个实施方式中,在经切削加工的光学薄膜组的制造方法中,也如上所述,第1工件1a及第2工件1b是由长边及短边所构成的大致矩形状。第1工件1a、第2工件1b、以及构成这些工件的光学薄膜,优选是大致同一形状。

62.此外,如图6的(a)、的(b)所示,对于第1工件1a,构成第1工件1a的光学薄膜所具有的偏光件的吸收轴x与长边平行。在对第1工件 1a进行切削加工时,在第1工件1a的长边上设定切削开始点。在1个实施方式中,在第1工件1a的一个短边的一部分设置凹部。另外,可以在第 1工件1a的一个短边的附近设置孔部。

63.此外,如图6的(c)、的(d)所示,对于第2工件1b,构成第2工件1b的光学薄膜所具有的偏光件的吸收轴x与短边平行。在对第2工件 1b进行切削加工时,在第2工件1b的短边上设定切削开始点。在1个实施方式中,对于第2工件1b,在一个短边的一部分设置凹部。在一个短边的一部分设置凹部的情况下,切削开始点优选设定在其他短边。另外,对于第2工件1b,可以在一个短边的附近设置孔部。在此情况中,切削开始点优选设定在其他的短边。

64.上述第1工件可以是具有孔部的第1工件1a',且第1光学薄膜可以是孔部的内周面经切削的光学薄膜。上述第2工件可以是具有孔部的第2 工件1b',且第2光学薄膜可以是孔部的内周面经切削的光学薄膜。第1 工件1a'、第2工件1b'、以及构成这些工件的光学薄膜,优选是大致同一形状。另外,优选形成在各工件的孔部是大致同一形状且在各个工件内形成在相同位置(对应的位置)。在1个实施方式中,如图7的(a)所示,工件1a'是由长边及短边所构成的大致矩形状,上述偏光件的吸收轴x与该长边平行。在其他的实施方式中,如图7的(b)所示,工件1b'是由长边及短边所构成的大致矩形状,且上述偏光件的吸收轴x与该短边平行。

65.上述第1工件及第2工件,除了大致矩形状以外,可列举出大致多边形状、大致圆形状、以及大致椭圆形状等。另外,工件的形状可以是适当组合直线及曲线的形状、由曲率不同的多个曲线所构成的形状。例如:可由图5的(a)所示的形状的第1工件、及图5的(b)所示的形状的第2 工件,来制造经切削加工的光学薄膜。在第1工件及第2工件是这些形状的情况下,第1工件、第2工件、以及构成这些工件的光学薄膜,优选是大致同一形状。

66.根据本发明的经切削加工的光学薄膜组的制造方法,能够制造使偏光件的吸收轴

互相正交并对置配置的2种光学薄膜。第1光学薄膜及第2光学薄膜可用于例如液晶显示设备,也可以用于在该液晶显示设备所具有的液晶显示组件(cell)的一个面配置第1光学薄膜,在另一个面配置第2光学薄膜。

67.实施例

68.以下,通过实施例来具体说明本发明,但本发明并不限定于这些实施例。

69.[实施例1]

[0070]

通过常规方法,制作出从可视觉确认侧按顺序具有以下结构的光学薄膜(偏光板):表面保护膜(48μm)/硬质涂层(5μm)/环烯烃系保护膜(47μm) /偏光件(5μm)/环烯烃系保护膜(24μm)/黏着剂层(20μm)/隔离件。黏着剂层根据日本专利公开2016

‑

190996号公报的段落[0121]及[0124]来制作。将得到的光学薄膜冲压成类似于图4的形状(概略尺寸在140mm 左右

×

65mm左右)。使各光学薄膜的偏光件的吸收轴方向与光学薄膜的长边平行,将经冲压的光学薄膜重叠多片使其成为工件(总厚度约10mm)。在将所得到的工件以夹具(治具)夹住的状态下,将切削开始点设定在光学薄膜的长边,通过端铣刀加工来切削周缘部。端铣刀的刀片数是2片,扭转角是0

°

。另外,端铣刀的进给速度(切削直线部时的进给速度)是1000mm/分,转速是25000rpm。

[0071]

在上述切削时,在光学薄膜上没有产生裂纹。

[0072]

[实施例2]

[0073]

使各光学薄膜的偏光件的吸收轴方向与光学薄膜的短边平行,将经冲压的光学薄膜重叠多片使其成为工件(总厚度约10mm),除了将切削开始点设定在光学薄膜的短边以外,与实施例1同样地进行切削加工。

[0074]

在上述切削时,在光学薄膜上没有产生裂纹。

[0075]

[比较例1]

[0076]

除了将切削开始点设定在光学薄膜的短边以外,与实施例1同样地切削光学薄膜。在此情况下,切削开始时,在端铣刀抵接到工件的外周面的时刻,在光学薄膜已产生了裂纹。

[0077]

产业上的可利用性

[0078]

本发明的经切削加工的光学薄膜可适当地用于上述个人计算机(pc) 或平板计算机终端所代表的矩形的图像显示部、及/或汽车的仪表板或智能手表所代表的异形的图像显示部。

[0079]

标号说明

[0080]

1:工件

[0081]

20:端铣刀

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。