1.本实用新型涉及光通信领域骨架式光缆技术领域,特别是涉及一种大芯数骨架式光缆及制造装置。

背景技术:

2.随着全球信息化建设的高速发展,云技术的广泛应用,数据传输方式也需要不断改进、完善和创新。

3.网状光纤带骨架式光缆具有光纤容积率高、敷设占用空间小等优势,能够满足大数据中心网络传输通道的要求。因此,设计大芯数的骨架式光缆,提高骨架式光缆效率和质量,是在信息化建设、云技术的广泛应用中的重要保证。

4.目前骨架式光缆的结构包括:

①

中心加强件:增强骨架光缆机械性能;

②

骨架:多采用高密度聚乙烯,开槽填充光纤带;

③

光纤带:多采用6芯或12芯光纤并带结构,光纤采用粘合树脂粘接;

④

阻水层和保护层:用于保护骨架式光缆,起防渗水,增强骨架缆机械强度的作用,一般阻水带以绕包方式缠绕在骨架上,使骨架与阻水带形成一个封闭的腔体,阻水带外再外加聚乙烯护套形成保护层。

5.目前骨架式光缆的制造工艺流程如图3所示,一般包括:

①

骨架放线;

②

光纤带放线;

③

光纤带入槽;

⑤

骨架式光缆收线。

6.目前,现有技术存在如下缺陷:

7.(1)一般骨架式光缆,骨架槽截面呈矩形或倒梯形,能容纳的光纤带相应较少。图1为现有技术中一种骨架式光缆的结构示意图,包括:骨架20、位于骨架中心的加强件10、位于骨架槽中光纤带3以及护层4。

8.(2)骨架缆矩形及倒梯形结构,导致骨架上宽下窄,骨架缆弯折时,根部承受的更多的压力,导致骨架缆机械性能下降。图2为现有技术中骨架式光缆中骨架的结构示意图,图2中5为承受压力最大点。

9.(3)并带结构光纤由于通过粘接树脂连接,导致横向纵向柔软度不足,当骨架缆上盘下盘或施工弯折时,内外层光纤带受应力及彼此间摩擦力,导致光缆衰减系数增大。

10.(4)在骨架缆制造过程中,光纤带放线过模具和导轮时,由于摩擦,造成每根光纤衰减。

11.(5)光纤带入槽后,由于相互堆叠接触面积大,光纤带之间在成缆绕制过程中易产生相对位移,进而产生摩擦,导致光纤衰减。

技术实现要素:

12.基于上述问题,本实用新型的目的在于提供一种大芯数骨架式光缆及制造装置,以提高光纤容积率、光纤稳固和密集程度,提高光缆机械性能;以实现大芯数骨架式光缆生产,减少光纤传输损耗,提高工作效率。

13.本实用新型的上述目的是通过以下技术方案实现的:

14.根据本实用新型的一个方面,本实用新型提供的一种大芯数骨架式光缆,包括:骨架、位于骨架中心的加强件、包覆在骨架外的阻水层、以及位于阻水层外的保护层,其中,所述骨架包括多根均匀布置的骨架肋,多根骨架肋将阻水层与骨架之间形成多个骨架槽,所述骨架槽内置有光纤带集束;所述骨架肋的两侧向内凹陷,形成骨架槽的弧形侧边;所述骨架肋的根部宽度大于位于阻水层处的头部宽度。

15.优选地,所述光纤带集束通过至少四组子单元绞合而成;其中,每组所述子单元包括三组光纤带,其中,一组光纤带呈倒u型,另外两组光纤带呈正u型,两组正u型光纤带分别包覆在倒u型光纤带的两侧壁上,交叠成三角形结构。

16.优选地,所述骨架包括均匀布置在骨架外周缘上的8~12根骨架肋。

17.优选地,所述骨架肋的头部设置有用于辨别骨架槽的领色标记。

18.优选地,所述骨架与骨架肋为采用高密度聚乙烯挤出成型的一体结构。

19.根据本实用新型的另一个方面,本实用新型提供的一种大芯数骨架式光缆制造装置,包括依次间隔设置的骨架放线装置、光纤带集束复合装置、绑扎装置、牵引装置、以及收线装置,其中,

20.所述骨架放线装置,用于实现骨架轴向旋转放线,并控制骨架转速和运行速度,其中,所述骨架包括多根均匀布置的骨架肋,多根骨架肋将阻水层与骨架之间形成多个骨架槽,所述骨架槽内置有光纤带集束;所述骨架肋的两侧向内凹陷,形成骨架槽的弧形侧边;所述骨架肋的根部宽度大于位于阻水层处的头部宽度;

21.所述光纤带集束复合装置,用于形成多束光纤带集束,并将多束光纤带集束分别输送至不同的骨架槽内;

22.所述绑扎装置,用于在光纤带集束入槽后的骨架外周绑扎阻水层;

23.所述牵引装置,用于为所述制造装置提供牵引力,并将绑扎后光缆送至收线装置;

24.所述收线装置,用于对牵引装置输送的光缆进行收线。

25.优选地,所述光纤带集束复合装置包括:支撑部件,可转动安装在所述支撑部件上的集束单元、以及可转动安装在所述集束单元上的多个光纤带放线组合单元。其中,所述集束单元,包括:光纤带组入槽轮盘、位于光纤带组入槽轮盘中心处的骨架导入通道、以及沿骨架导入通道的外周均匀设置的多个光纤带组集束口;所述光纤带放线组合单元,包括:可转动安装在所述光纤带组入槽轮盘上的旋转轮盘、位于旋转轮盘上的多个放线盘、模具连接杆、以及光纤带组合模具,其中,所述模具连接杆的一端连接在旋转轮盘中心处,另一端与光纤带组合模具连接,所述光纤带组合模具用于将放线后的光纤带形成多组光纤带组,所述光纤带组合模具与所述光纤带组集束口一一对应设置,以将多组光纤带组在旋转轮盘作用下绞合后经光纤带组集束口输出光纤带集束。

26.优选地,所述光纤带集束复合装置为多个,多个光纤带集束复合装置串联或并联在放线装置和绑扎装置之间。

27.优选地,所述绑扎装置包括:支撑架,用于穿过骨架的通孔、以及沿通孔外周周向设置的多组放线绑扎盘。

28.可选地,所述光纤带组合模具上具有多个模具口,每个模具口可以将多个放线盘的多根光纤带集成一光纤带组。

29.可选地,所述光纤带组合模具,包括:位于内部的模具和位于端面上的模具口,位

于内部的模具具有一个倒u形通道、和两个正u形通道,以使三组光纤带形成三角形结构的光纤带组,所述模具口用于输出多组光纤带组。

30.优选地,所述制造装置还包括,张力控制装置,布置在牵引装置和收线装置之间,用于对收线的光缆进行张力调节。

31.与现有技术相比,本实用新型大芯数骨架式光缆,通过对骨架中骨架肋结构进行改进,形成了两侧边为弧形的扇形结构的骨架槽,从而增加了容纳光纤的空间即光纤容积率,且能够稳固包裹容纳其中的光纤,防止了光纤跳槽;具有外窄内宽骨架肋的骨架提高了光缆机械性能。本实用新型采用光纤带集束和骨架入槽一体化制造装置可实现大芯数光缆生产,使光纤带更加密集,可减少光纤传输损耗,提高工作效率。

附图说明

32.图1是现有技术中骨架式光缆的结构示意图;

33.图2是现有技术中骨架式光缆中骨架的结构示意图;

34.图3是现有技术中骨架式光缆的制造工艺流程;

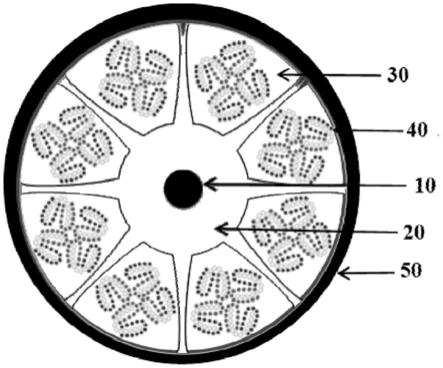

35.图4是本实用新型大芯数骨架式光缆的结构示意图;

36.图5是本实用新型大芯数骨架式光缆中骨架的结构示意图,同时也示意性示出了领色标记的标注位置;

37.图6是本实用新型大芯数骨架式光缆中子单元的剖面示意图;

38.图7是本实用新型大芯数骨架式光缆中光纤带集束的剖面示意图;

39.图8是本实用新型大芯数骨架式光缆的制造装置的结构示意图;

40.图9是本实用新型光纤带集束复合装置的结构示意图;

41.图10是本实用新型光纤带集束复合装置的3d示意图;

42.图11是本实用新型光纤带放线组合单元的3d示意图;

43.图12是本实用新型光纤带组合模具的剖面示意图;

44.图13是本实用新型实施例1大芯数骨架式光缆的制造装置布置示意图;

45.图14是本实用新型实施例2大芯数骨架式光缆的制造装置布置示意图。

46.图1

‑

图3中,10加强件,20骨架,3光纤带,4护层,5承受应力最大点。

47.图4

‑

图14中,10加强件,20骨架,30光纤带集束,40阻水层,50防护层,60骨架槽,70领色标记,21骨架肋;

48.100骨架放线装置,200光纤带集束复合装置,300绑扎装置,400牵引装置,500张力控制装置,600收线装置;

49.210支撑部件,220光纤带放线组合单元,230集束单元;

50.231光纤带组入槽轮盘,232骨架导入通道,233光纤带组集束口;

51.221旋转轮盘,222放线盘,223模具连接杆,224光纤带组合模具。

具体实施方式

52.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用

新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.图4示意性地示出了本实用新型中的一种大芯数骨架式光缆的结构,图5示意性示出了骨架20的结构。如图4和图5所示,本实用新型提供的一种大芯数骨架式光缆,包括:骨架20、位于骨架20中心的加强件10、包覆在骨架20外的阻水层40、以及位于阻水层40外的保护层50,其中,所述骨架20包括多根均匀布置的骨架肋21,多根骨架肋21将阻水层40与骨架20之间形成多个骨架槽60,所述骨架槽60内置有光纤带集束30;其中,所述骨架肋21的两侧向内凹陷,形成骨架槽60的弧形侧边;所述骨架肋21的根部宽度大于位于阻水层40处的头部宽度。

54.本实用新型中,所述加强件10位于骨架20的中心处,可以由柔韧性好,机械性能的金属拉拔成线而成,起到增强机械性能的作用。所述阻水层40可以由阻水带组成,绑扎固定在骨架20外周上,防止水分进入。所述保护层50可以由聚乙烯护套组成,用于保护骨架式光缆,以增强光缆机械性能。

55.本实用新型中,所述骨架20可以由高密度聚乙烯挤制而成,所述骨架20与骨架肋21可以采用高密度聚乙烯直接挤出成型形成一体式结构。骨架肋21的个数可以至少设置8根,相较于现有技术骨架槽数量有所提高,例如可以设置8

‑

12根,从而使得阻水层40和骨架20之间的腔体内相应地形成了8

‑

12个封闭式的骨架槽60。骨架槽60总体上呈现扇形结构,包括外顶边、内底边和两侧边,且内底边比外顶边短,骨架槽60两侧为弧形侧边,使得骨架槽60能够包裹容纳大芯数网状光纤带排布,保证光纤带的容积密度。进一步地,所述骨架肋21均匀布置在骨架20外周缘上,所述骨架肋21外窄内宽的结构可以保证根部的机械性能,如图5所示,骨架肋21头部是指包裹阻水层40的一端,另一端即为骨架肋21的根部。其中,沿骨架肋21长度方向,向内凹陷的曲率不同,从而形成了外窄内宽的骨架肋21。

56.在一个可选实施例中,如图5所示,在所述骨架肋21的头部还可以增设领色标记70的标识,用于辨别骨架槽60,这样就能够在施工过程中辨别每束光纤带集束30。例如,在骨架肋21头部标记一个箭头、按照顺时针方向在下一个骨架肋21头部标记两个箭头等,以便对骨架槽60进行识别。

57.图6示意性示出了本实用新型大芯数骨架式光缆中子单元剖面结构,且为最小子单元的剖面结构;图7示意性示出了本实用新型大芯数骨架式光缆中光纤带集束的剖面结构。如图7所示,本实用新型中,位于骨架槽60中的光纤带集束30通过至少四组子单元绞合而成。如图6所示,所述光纤带集束30中的每组子单元均包括三组光纤带,其中一组光纤带呈倒u型,另外两组光纤带呈正u型,两组正u型光纤带分别包覆在倒u型光纤带的两侧壁上,交叠成稳定的三角形结构。本实用新型利用网状光纤带的柔软性能使得三组光纤带集合形成三角形稳定结构,再以至少四组子单元绞合形成光纤带集束30,网状光纤带彼此连接紧密,结构非常稳定,各光纤带相对位置稳定,可避免摩擦。

58.需要说明的是,本实用新型中,构成光纤带集束30的子单元数量不限于图7所示的四组;子单元中各u型光纤带芯数也不限于图6所示的12芯,图6为三组12芯光纤带相互包覆叠加构成的最小子单元,四组最小子单元绞合形成的是最小144芯的光纤带集束30,网状光纤带彼此连接紧密,结构稳定。

59.图8

‑

图14示出了本实用新型提供的大芯数骨架式光缆的制造装置和其中的各部

件的结构示意图。本实用新型大芯数骨架式光缆的制造装置的设计理念为:通过骨架放线装置100进行骨架20放线,同时制备出多束光纤带集束30(例如8束),然后将多束光纤带集束30导入到不同的骨架槽60(例如8个)内,再通过收线装置600完成成缆收线。当然,可以采用一个装置直接制备出与骨架槽60数量相同的数量的光纤带集束30,也可以采用多个装置共同制备出与骨架槽60数量相同的光纤带集束30,例如骨架槽60为8个,采用两个装置制备光纤带集束30,每个装置制备4束。

60.如图8所示,本实用新型提供一种大芯数骨架式光缆的制造装置,包括依次间隔设置的骨架放线装置100、光纤带集束复合装置200、绑扎装置300、牵引装置400、以及收线装置600。进一步地,如图8所示,所述制造装置还可以包括张力控制装置500,所述张力控制装置500布置在牵引装置400和收线装置600之间。本实用新型所述制造装置通过将采用光纤带集束复合装置200生产出的多束光纤带集束30导入相应个数的骨架槽60中,确保入槽的光纤带更加密集,实现大芯数生产的目的。本实用新型制造装置避免每根光纤因过导轮或模具时产生机械摩擦,进而减少光纤传输损耗。本实用新型制造装置实现光纤带集束30和骨架20入槽一体化制造,提高了工作效率。

61.所述骨架放线装置100,用于实现骨架20轴向旋转放线,并控制骨架20(也就是骨架槽60)的转速和运行速度,其中,骨架20的结构可以如图5所示,挤制而成,具体地,包括多根均匀布置的骨架肋21,多根骨架肋21将阻水层40与骨架20之间形成多个骨架槽60,以便导入光纤带集束30;其中,所述骨架肋21的两侧向内凹陷,形成骨架槽60的弧形侧边;所述骨架肋21的根部宽度大于位于阻水层40处的头部宽度即为外窄内宽结构。如图8所示,所述骨架放线装置100,可以由架台、放线盘具、旋转机构等组成,可以起到骨架20平稳放线的作用。

62.所述绑扎装置300,当光纤带集束30入骨架槽60后,用于在骨架20外周绑扎阻水层40。如图8、图13、图14所示,所述绑扎装置300可以包括:支撑架,用于穿过骨架20的通孔、以及沿通孔外周周向设置的多组放线绑扎盘。所述绑扎装置300可以通过多组放线绑扎盘输出阻水带,绑扎固定在骨架20上形成阻水层40,以使光纤带集束30固定在骨架20内。需要说明的是,本实用新型中制造装置制备得到的大芯数骨架式光缆不含有保护层,保护层是需通过挤出机加热聚乙烯,进而挤出聚乙烯护套料而形成。

63.所述牵引装置400,用于为制造大芯数骨架式光缆提供牵引力(包括用于牵引骨架20,用于牵引光纤带集束30等),并将绑扎后光缆送至收线装置600或张力控制装置500。

64.所述张力控制装置500,布置在牵引装置400和收线装置600之间,用于实现张力调节,并输送至收线装置600。

65.所述收线装置600,用于对牵引装置400输送的光缆进行收线。

66.所述光纤带集束复合装置200,用于形成光纤带集束30,并将光纤带集束30分别输送至骨架槽60内。进一步地,如图9

‑

11所示,所述光纤带集束复合装置200包括:支撑部件210,可转动安装在支撑部件210上的集束单元230(如图9所示,可通过旋转机构a进行安装)、以及可转动安装在集束单元230上的多个光纤带放线组合单元220(如图9所示,可通过旋转机构b进行安装)。

67.其中,所述支撑部件210,为网状的光纤带集束复合装置200提供正反向旋转支撑。

68.所述集束单元230,通过正反向旋转,按照骨架槽60旋转方向,将光纤带集束30输

送至骨架槽60内。如图9

‑

10所示,所述集束单元230包括:光纤带组入槽轮盘231、位于光纤带组入槽轮盘231中心处的骨架导入通道232、以及沿骨架导入通道232外周均匀设置的多个光纤带组集束口233。所述光纤带组集束口233的个数可以直接设置成与骨架槽60的个数相同,如8个或更多;当然,也可以如图10所示,只设置4个,后续再采用串联或并联光纤带集束复合装置200的方式,将8束光纤带集束30导入到8个骨架槽60中。

69.所述光纤带放线组合单元220,如图11所示,包括:可转动安装在所述集束单元230的光纤带组入槽轮盘231上的旋转轮盘221、位于旋转轮盘221上的多个放线盘222、模具连接杆223、以及光纤带组合模具224,其中,所述模具连接杆223的一端连接在旋转轮盘221中心处,另一端与光纤带组合模具224连接,所述光纤带组合模具224用于将放线盘222放线的光纤带集成光纤带组,所述光纤带组合模具224与光纤带组集束口233一一对应设置,以将多个光纤带组在旋转轮盘221作用下绞合经光纤带组集束口233输出。

70.可选地,所述光纤带组合模具224上具有多个模具口,每个模具口可以将多个放线盘222的多根光纤带集成一光纤带组,然后,在旋转轮盘221的作用下绞合经光纤带组集束口233输出,形成了不同于图7所示的光纤带组集束30。

71.可选地,所述光纤带组合模具224包括:位于其内部的模具和端面上的模具口。其中,位于其内部的模具的剖面结构如图12所示,具有一个倒u形通道和两个正u形通道,以使三组光纤带形成稳定的三角形结构光纤带组(即图6所示的子单元);端面上的多个模具口用于输出多个光纤带组。所述旋转轮盘221上的放线盘222具体地可以为12

‑

24个。例如,旋转轮盘221上有12放线盘222,每3组光纤带经放线后通过光纤带组合模具224形成一个子单元,四个子单元通过光纤带组合模具224端面模具口输出,并通过旋转轮盘221正反向旋转,成束,输送至光纤带组集束口233,形成了光纤带集束30。

72.下面结合图8对本实用新型大芯数骨架式光缆的制造过程进行如下描述:

73.①

挤制如图5所示带有八个z向旋转节距h的骨架槽60的骨架20;

74.②

将挤制而成的骨架20,从骨架放线装置100,按节距h转速和线速度v放出;

75.③

网状的光纤带成束绞合,以节距h/2按s向旋转成束,并以线速度v运行;

76.④

将八束光纤带集束30分别导入骨架20的八个骨架槽60;

77.⑤

在光纤带集束30入槽后的骨架20上绕扎纱;在骨架20上完成扎纱后,再重叠绕包一层一定宽度的阻水带,绕包阻水带重叠率不小于15%;

78.⑥

完成绕包阻水带的骨架20,进入按节距h运行的线速度v的牵引装置及张力控制装置;

79.⑦

最后将骨架20缆芯收入按节距h旋转线速度v运行的旋转的收线装置600上。

80.本实用新型中,所述大芯数骨架式光缆的制造装置中,可以包括一个或多个光纤带集束复合装置200。多个光纤带集束复合装置200可以串联,也可以并联在放线装置和绑扎装置300之间,以将形成的多束光纤带集束30入槽至相应数量的骨架槽60中。例如,把个骨架槽60,采用两个装置共同制备八束光纤带集束30,每个装置制备四束。

81.实施例1

82.图13示意性示出了串联两个光纤带集束复合装置200的大芯数骨架式光缆制造装置的结构。如图13所示,所述制造装置中,骨架放线装置100、两个光纤带集束复合装置200、绑扎装置300、牵引装置400、以及收线装置600可以位于同一直线上,且两个光纤带集束复

合装置200的骨架20导向通道与绑扎装置300的通孔同心。

83.该实施例1制造装置在制造大芯数骨架式光缆时,过程为:第一个光纤带集束复合装置200将经旋转绞合形成的4束光纤带集束30,在牵引力作用下输送到其中的四个骨架槽60中,该骨架20再从第二个光纤带集束复合装置200的骨架导入通道232穿过;第二个光纤带集束复合装置200将经旋转绞合形成的4束光纤带集束30,在牵引力作用下输送到另外四个骨架槽60中,该骨架20然后通过绑扎装置300进行绑扎,后牵引至收线装置600进行成缆收线。

84.实施例2

85.图14示意性示出了并联两个光纤带集束复合装置200的大芯数骨架式光缆制造装置的结构。如图14所示,所述制造装置中,骨架放线装置100、绑扎装置300、牵引装置400、以及收线装置600位于同一直线上,两个光纤带集束复合装置200分别位于骨架放线装置100与绑扎装置300之间连线的两侧。进一步地,在骨架放线装置100与绑扎装置300之间还可以设置一个通孔支架,骨架20穿过该通孔支架后再牵引至绑扎装置300的通孔中,该通孔支架的设置可以对骨架20进行一定支撑作用。

86.该实施例2制造装置在制造大芯数骨架式光缆时,过程为:第一个光纤带集束复合装置200将经旋转绞合形成的四束光纤带集束30;第二个光纤带集束复合装置200将经旋转绞合形成的四束光纤带集束30;然后,在牵引力作用下,将八束光纤带集束30一起输送至八个骨架槽60中,再通过绑扎装置300进行绑扎,后牵引至收线装置600进行成缆收线。

87.本实用新型的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。