1.本实用新型涉及压铸机技术领域,特别是一种自动进料的压铸机。

背景技术:

2.目前,许多压铸机都是手动将熔融的金属液体从熔炉加入到压铸机的进料口,再启动压铸机压铸成工件。

3.自动工作的压铸机基本上是具有自动化程度高、精密度高、生产效率高的优点,因此需要在压铸过程中,实现自动化上料,目前使用的上料装置,大多使用链式或者是带式运输结构,在实际使用时,还存在着以下缺点:

4.目前使用的上料结构,大多占地面积较大,不便于使用。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺点,提供一种自动进料的压铸机,有效解决了现有技术的不足。

6.本实用新型的目的通过以下技术方案来实现:一种自动进料的压铸机,包括底座和压铸机本体;

7.所述底座顶面的两侧均开设有通孔,所述底座顶面的一侧固定连接有支撑杆,所述支撑杆的顶面固定连接有固定板;

8.一个所述通孔的内部转动连接有支撑架,所述支撑架的顶面固定连接有多个连接杆,多个所述连接杆外表面的一端均固定连接有安装框架,多个所述安装框架内壁的两侧均开设有安装孔,多个所述安装框架的内部均设置有上料筒,多个所述上料筒外表面两侧的顶部均固定连接有连接柱,多个所述连接柱分别与多个安装孔转动连接,所述支撑架的底部固定连接有第一齿轮;

9.所述底座远离支撑杆顶面的一侧固定连接有电机,所述电机的输出端贯穿另一个通孔,所述电机的输出端固定连接有第二齿轮,所述第二齿轮与第一齿轮相啮合;

10.所述压铸机本体位于底座的一侧。

11.可选的,所述固定板的倾斜布置,所述固定板的长度小于上料筒的长度,所述固定板的位置与压铸机本体的进料口位置相对应,使用时,上料筒与固定板的顶面相接触,使上料筒发生倾斜,进而实现了对压铸机本体不断上料的最用,整个装置结构简单,且体积较小,使得整个装置的占地面积较小,便于使用者进行使用。

12.可选的,一个所述通孔的内径与支撑架的直径相等,另一个所述通孔的内径不小于电机输出端的直径。

13.可选的,多个所述安装框架内部的长度均不小于上料筒长度的一半,多个所述安装框架的宽度均大于上料筒的直径,使用时,不断转动的支撑架,能够实现对压铸机本体的不断上料,实现了自动生产。

14.可选的,所述第一齿轮与支撑架相卡接,所述第二齿轮与电机的输出端相卡接,所

述电机通过螺栓与底座固定连接,以保证第一齿轮和第二齿轮的固定效果较好,防止出现第一齿轮和第二齿轮掉落的情况。

15.可选的,多个所述安装孔的内径均不小于连接柱的直径,多个所述安装孔的深度均不大于连接柱的长度。

16.本实用新型具有以下优点:

17.1、该自动进料的压铸机,通过在底座的内部设置有支撑架,在支撑架的底部设置有第一齿轮,同时在底座的顶面固定连接有电机,在电机的输出端固定连接有第二齿轮,其中第一齿轮与第二齿轮相啮合,实现了支撑架的自由转动,且在支撑架的顶部设置有上料筒,使用时,不断转动的支撑架,能够实现对压铸机本体的不断上料,实现了自动生产。

18.2、该自动进料的压铸机,通过在底座顶面的一侧固定连接有支撑杆,在支撑杆的顶面固定连接有固定板,其中固定板倾斜布置,使用时,上料筒与固定板的顶面相接触,使上料筒发生倾斜,进而实现了对压铸机本体不断上料的最用,整个装置结构简单,且体积较小,使得整个装置的占地面积较小,便于使用者进行使用。

附图说明

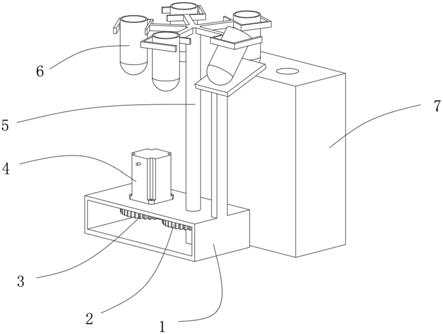

19.图1为本实用新型的结构示意图;

20.图2为本实用新型底座的结构示意图;

21.图3为本实用新型支撑架的结构示意图;

22.图4为本实用新型上料筒的结构示意图。

23.图中:1

‑

底座,2

‑

第一齿轮,3

‑

第二齿轮,4

‑

电机,5

‑

支撑架,6

‑

上料筒,7

‑

压铸机本体,8

‑

支撑杆,9

‑

固定板,10

‑

连接杆,11

‑

安装框架,12

‑

安装孔,13

‑

通孔,14

‑

连接柱。

具体实施方式

24.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

25.如图1至图4所示,本实用新型提供的一种自动进料的压铸机,包括底座1和压铸机本体7;

26.底座1顶面的两侧均开设有通孔13,底座1顶面的一侧固定连接有支撑杆8,支撑杆8的顶面固定连接有固定板9;

27.一个通孔13的内部转动连接有支撑架5,支撑架5的顶面固定连接有多个连接杆10,多个连接杆10外表面的一端均固定连接有安装框架11,多个安装框架11内壁的两侧均开设有安装孔12,多个安装框架11的内部均设置有上料筒6,多个上料筒6外表面两侧的顶部均固定连接有连接柱14,多个连接柱14分别与多个安装孔12转动连接,支撑架5的底部固定连接有第一齿轮2;

28.底座1远离支撑杆8顶面的一侧固定连接有电机4,电机4的输出端贯穿另一个通孔13,电机4的输出端固定连接有第二齿轮3,第二齿轮3与第一齿轮2相啮合;

29.压铸机本体7位于底座1的一侧。

30.作为本实用新型的一种可选技术方案:

31.固定板9的倾斜布置,固定板9的长度小于上料筒6的长度,固定板9的位置与压铸

机本体7的进料口位置相对应,保证固定板9的位置和长度合适,以防止出现阻挡上料筒6的使用,使用时,倾斜的上料筒6,能达到便于上料目的。

32.作为本实用新型的一种可选技术方案:

33.一个通孔13的内径与支撑架5的直径相等,另一个通孔13的内径不小于电机4输出端的直径,其中通孔13和支撑架5的适配,能够达到稳定支撑架5位置的目的,防止在使用时出现晃动的情况,同时尺寸较大的通孔13,便于电机4转动,以减少电机4在使用时出现较大的磨损,使得整个装置的结构合适,便于使用。

34.作为本实用新型的一种可选技术方案:

35.多个安装框架11内部的长度均不小于上料筒6长度的一半,多个安装框架11的宽度均大于上料筒6的直径,保证上料筒6在倾斜时,不会与安装框架11发生位置干涉,以便于上料筒6进行倾斜,结构合理,可以满足实际使用的需求。

36.作为本实用新型的一种可选技术方案:

37.第一齿轮2与支撑架5相卡接,第二齿轮3与电机4的输出端相卡接,电机4通过螺栓与底座1固定连接,保证第一齿轮2和第二齿轮3的位置稳定,便于第一齿轮2和第二齿轮3的啮合,同时通过螺栓固定连接的电机4,能够达到便于安装和拆卸的目的,符合实际使用的习惯。

38.作为本实用新型的一种可选技术方案:

39.多个安装孔12的内径均不小于连接柱14的直径,多个安装孔12的深度均不大于连接柱14的长度,保证上料筒6可以转动顺畅,同时在实际使用时,可以在连接柱14和安装孔12之间设置轴承,以减少连接柱14与安装孔12之间的磨损。

40.本实用新型的工作过程如下:使用者使用时,通过在底座1的内部设置有支撑架5,在支撑架5的底部设置有第一齿轮2,同时在底座1的顶面固定连接有电机4,在电机4的输出端固定连接有第二齿轮3,其中第一齿轮2与第二齿轮3相啮合,实现了支撑架5的自由转动,且在支撑架5的顶部设置有上料筒6,使用时,不断转动的支撑架5,能够实现对压铸机本体7的不断上料,实现了自动生产,通过在底座1顶面的一侧固定连接有支撑杆8,在支撑杆8的顶面固定连接有固定板9,其中固定板9倾斜布置,使用时,上料筒6与固定板9的顶面相接触,使上料筒6发生倾斜,进而实现了对压铸机本体7不断上料的最用,整个装置结构简单,且体积较小,使得整个装置的占地面积较小,便于使用者进行使用。

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。