1.本发明属于半导体技术领域,具体涉及一种芯片封装载盘修复再利用的方法。

背景技术:

2.半导体封装是指利用膜技术及细微加工技术,将芯片及其他要素在框架或者基板上布局、粘贴固定及连接,引出接线端子并通过可塑性绝缘材质封装固定,构成独立整体结构的工艺。

3.在整个半导体封装工艺中,封装使用的载盘性能会直接影响封装的成品率。因此,对封装用载盘的性能要求较高,通常采用热膨胀系数较低的因瓦合金材料,且要求表面粗糙度ra<0.1μm,整体厚度的均匀性偏差下于0.01mm,单面加热不翘曲。基于上述性能要求,封装用载盘的成本非常高,且稍有磕碰便会报废,因此,寻求一种修复封装载盘的方法,以提高其使用寿命具有重要的意义。

4.cn109524316a公开了一种半导体芯片封装方法和半导体芯片封装用载盘,该封装方法包括:提供设置于载盘的透明区域上的多个芯片,其中,多个芯片的第一端与透明区域通过透明粘合层连接;偏移量检测装置透过透明区域和透明粘合层检测每个所述芯片的实际位置,并进一步判断所述实际位置与预设位置是否存在偏移;所用的封装用载盘包括透明区域,所述透明区域用于贴附透明粘合层,多个芯片的第一端通过所述透明粘合层与所述透明区域固定。

5.综上所述,如何提供一种工艺简单且效率高的修复方法,提高经济效益成为当前亟待解决的问题。

技术实现要素:

6.针对现有技术存在的问题,本发明的目的在于提供一种芯片封装用载盘修复再利用的方法,所述方法通过将局部打磨和整体研磨的工艺相结合,有效修复了废弃载盘,节约了成本;所述方法工艺流程简单,具有较好的工业应用前景。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种芯片封装用载盘修复再利用的方法,所述方法包括以下步骤:

9.(1)将封装用载盘的粘贴面朝上固定于工作台上,然后对粘贴面上的凸起进行局部打磨;

10.(2)将步骤(1)中局部打磨后的封装用载盘的支撑面与导向装置连接固定,使粘贴面朝下与磨盘接触,进行整体研磨,研磨后进行热变形检测,检测合格后完成修复;

11.同一封装用载盘采用所述方法实现至少3次以上的循环修复。

12.本发明中,将封装用载盘用于粘贴胶带,放置芯片的一面指定为粘贴面,即为正面,粘贴面的对面为支撑面,即为载盘的背面。

13.本发明中,封装用载盘在使用过程中80%的产品会因背面撞击而报废,表现为背

面局部凹陷,正面局部凸起。然而背面的局部凹陷并不会影响载盘的使用,因此本发明通过局部打磨和整体研磨相结合的工艺,仅对正面进行修复,即可实现封装用载盘的再利用,且所述方法可实现封装用载盘至少3次以上的循环修复,极大地延长了载盘的使用寿命,而其修复成本仅为购买新品的2成,经济效益显著,有利于工业化应用。

14.本发明中,通过肉眼观察是否完成局部打磨,即当正面凸起被磨平,砂轮接触整体平面时,即可停止打磨。

15.本发明中,进行整体研磨时,磨盘转动会带动载盘发生自转。

16.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

17.作为本发明优选的技术方案,所述工作台的平面度小于0.01mm,例如0.001mm、0.002mm、0.003mm、0.004mm、0.005mm、0.006mm、0.007mm、0.008mm或0.009mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,进行所述局部打磨时,所述工作台带动所述封装用载盘进行自转。

19.优选地,所述工作台的转速为15

‑

20r/min,例如15r/min、16r/min、17r/min、18r/min、19r/min或20r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明中,载盘自转的速度影响打磨效果。若转速过大,会导致打磨不到位,影响打磨效果;若转速过小,则会导致局部打磨时间过长,局部发热严重,影响品质。

21.作为本发明优选的技术方案,所述局部打磨采用砂轮进行。

22.优选地,所述砂轮的目数为600

‑

1000目,例如600目、650目、700目、750目、800目、850目、900目、950目或1000目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述砂轮的材质包括白刚玉。

24.优选地,所述砂轮的转速为600

‑

1000r/min,例如600r/min、650r/min、700r/min、750r/min、800r/min、850r/min、900r/min、950r/min或1000r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.本发明中,砂轮的转速需进行控制。若砂轮的转速过大,则产生热量较大,影响产品品质;若砂轮的转速过小,则摩擦力大,受力不好,影响打磨效果。

26.优选地,所述砂轮的进给量为0.04~0.16mm/min,例如0.04mm/min、0.06mm/min、0.08mm/min、0.10mm/min、0.12mm/min、0.14mm/min或0.16mm/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明中,进给量需进行控制。若进给量过大,则产生的热量多,还会导致材料内部结构发生变化,影响材料性能;若进给量过小,则会严重降低生产效率。

28.作为本发明优选的技术方案,所述局部打磨过程中采用乳化液进行冷却。

29.优选地,所述乳化液包括加德士3380。

30.作为本发明优选的技术方案,所述磨盘的平面度小于0.01mm,例如0.001mm、0.002mm、0.003mm、0.004mm、0.005mm、0.006mm、0.007mm、0.008mm或0.009mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,所述磨盘的目数为1800

‑

2200目,例如1800目、1850

目、1900目、1950目、2000目、2050目、2100目、2150目或2200目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述磨盘的材质包括碳化硅。

33.优选地,所述磨盘的转速为40

‑

80r/min,例如40r/min、45r/min、50r/min、55r/min、60r/min、65r/min、70r/min、75r/min或80r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中,整体研磨时的转速对最终的修复具有重要影响。若磨盘的转速过大,易将产品甩出工作平台,并带来安全隐患;若磨盘的转速过小,则无法带动产品旋转,研磨效果变差。

35.优选地,所述磨盘的直径大于所述封装用载盘的直径。

36.优选地,所述整体研磨的时间为20

‑

30min,例如20min、22min、24min、26min、28min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明优选的技术方案,所述整体研磨过程中采用研磨液进行研磨。

38.优选地,所述研磨液包括金属研磨液。

39.本发明中,金属研磨液为普通市售的研磨液,其主要成分包括氨基酸的金属溶解剂、具有笨并三唑骨架的化合物以及重均分子量为10000以上的丙烯酸聚合物。

40.作为本发明优选的技术方案,所述导向装置上设置有配重块。

41.优选地,所述配重块的质量为15

‑

25kg,例如15kg、17kg、19kg、20kg、22kg、23kg、24kg或25kg等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.作为本发明优选的技术方案,所述热变形检测的标准包括:将所述整体研磨后的封装用载盘置于加热平台上进行加热,1min内不发生边缘翘曲现象。

43.优选地,所述加热温度为150

‑

200℃,例如150℃、160℃、170℃、180℃、190℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.作为本发明优选的技术方案,所述方法包括以下步骤:

45.(1)将封装用载盘的粘贴面朝上固定于平面度小于0.01mm的工作台上,然后采用目数为600

‑

1000目的白刚玉砂轮对粘贴面上的凸起进行局部打磨,打磨过程中白刚玉砂轮的转速为600

‑

1000r/min,进给量为0.04~0.16mm/min,工作台的转速为15

‑

20r/min,并采用乳化液进行冷却;

46.(2)将步骤(1)中局部打磨后的封装用载盘的支撑面与设置有15

‑

25kg配重块的导向装置连接固定,使粘贴面朝下与平面度小于0.01mm、目数为1800

‑

2200目的碳化硅磨盘接触,并采用金属研磨液进行整体研磨,研磨过程中磨盘的转速为40

‑

80r/min,研磨后将封装用载盘置于加热平台上,在150

‑

200℃的条件下进行加热,1min内不发生边缘翘曲现象,完成修复。

47.与现有技术相比,本发明具有以下有益效果:

48.(1)本发明所述方法通过采用局部打磨和整体研磨相结合的工艺,有效修复了封装用载盘的缺陷,使其恢复原本使用寿命,并且采用该方法可对载盘进行多次修复,极大地延长了其使用寿用;

49.(2)本发明所述方法工艺流程简单,成本较低,经济效益高,具有良好的工业化应用前景。

具体实施方式

50.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

51.以下为本发明典型但非限制性实施例:

52.实施例1:

53.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法包括以下步骤:

54.(1)将封装用载盘的粘贴面朝上固定于平面度为0.008mm的工作台上,然后采用目数为600目的白刚玉砂轮对粘贴面上的凸起进行局部打磨,打磨过程中白刚玉砂轮的转速为600r/min,进给量为0.04mm/min,工作台的转速为15r/min,并采用加德士3380乳化液进行冷却;

55.(2)将步骤(1)中局部打磨后的封装用载盘的支撑面与设置有15kg配重块的导向装置连接固定,使粘贴面朝下与平面度为0.009mm、目数为1800目的碳化硅磨盘接触,并采用金属研磨液进行整体研磨,研磨过程中磨盘的转速为40r/min,研磨后将封装用载盘置于加热平台上,在200℃的条件下进行加热,1min内不发生边缘翘曲现象,完成修复。

56.实施例2:

57.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法包括以下步骤:

58.(1)将封装用载盘的粘贴面朝上固定于平面度为0.009mm的工作台上,然后采用目数为1000目的白刚玉砂轮对粘贴面上的凸起进行局部打磨,打磨过程中白刚玉砂轮的转速为1000r/min,进给量为0.16mm/min,工作台的转速为20r/min,并采用加德士3380乳化液进行冷却;

59.(2)将步骤(1)中局部打磨后的封装用载盘的支撑面与设置有25kg配重块的导向装置连接固定,使粘贴面朝下与平面度为0.009mm、目数为2200目的碳化硅磨盘接触,并采用金属研磨液进行整体研磨,研磨过程中磨盘的转速为80r/min,研磨后将封装用载盘置于加热平台上,在175℃的条件下进行加热,1min内不发生边缘翘曲现象,完成修复。

60.实施例3:

61.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法包括以下步骤:

62.(1)将封装用载盘的粘贴面朝上固定于平面度为0.007mm的工作台上,然后采用目数为800目的白刚玉砂轮对粘贴面上的凸起进行局部打磨,打磨过程中白刚玉砂轮的转速为800r/min,进给量为0.10mm/min,工作台的转速为18r/min,并采用加德士3380乳化液进行冷却;

63.(2)将步骤(1)中局部打磨后的封装用载盘的支撑面与设置有20kg配重块的导向装置连接固定,使粘贴面朝下与平面度为0.008mm、目数为2000目的碳化硅磨盘接触,并采用金属研磨液进行整体研磨,研磨过程中磨盘的转速为70r/min,研磨后将封装用载盘置于加热平台上,在150℃的条件下进行加热,1min内不发生边缘翘曲现象,完成修复。

64.实施例4:

65.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(1)打磨过程中白刚玉砂轮的转速为400r/min。

66.实施例5:

67.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例2中的方法,区别仅在于:步骤(1)打磨过程中白刚玉砂轮的转速为1200r/min。

68.实施例6:

69.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(1)打磨过程中进给量为0.02mm/min。

70.实施例7:

71.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例2中的方法,区别仅在于:步骤(1)打磨过程中进给量为0.20mm/min。

72.实施例8:

73.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(2)研磨过程中磨盘的转速为20r/min。

74.实施例9:

75.本实施例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例2中的方法,区别仅在于:步骤(2)研磨过程中磨盘的转速为100r/min。

76.对比例1:

77.本对比例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例1中的方法,区别仅在于:仅进行步骤(1)中的局部打磨,不进行步骤(2)中的整体研磨,局部打磨后直接进行热变形检测。

78.对比例2:

79.本对比例提供了一种芯片封装用载盘修复再利用的方法,所述方法参照实施例1中的方法,区别仅在于:直接进行步骤(2)中的整体研磨,不进行步骤(1)中的局部打磨。

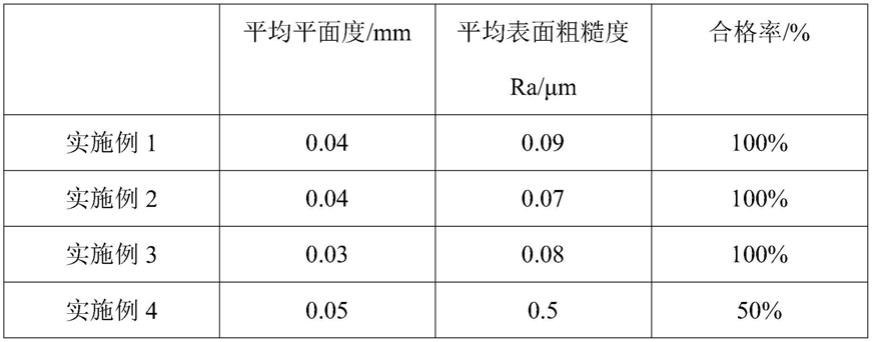

80.分别采用实施例1

‑

9和对比例1

‑

2所述的方法对100枚有缺陷的封装用载盘进行修复,测定并计算平均平面度、平均表面粗糙度以及合格率,结果如表1所示。

81.表1

82.[0083][0084]

实施例1

‑

3采用局部打磨和整体研磨相结合的工艺,并通过控制局部打磨和整体研磨过程中的条件,有效修复了载盘缺陷,使平均平面度均在0.04mm以下,平均表面粗糙度均在0.09μm以下,修复合格率均达100%;实施例4减小了局部打磨过程中砂轮的转速,导致摩擦力较大,使得粗糙度增大;实施例5增大了局部打磨过程中砂轮的转速,产生的热量过多,使合格率下降;实施例6减小了局部打磨过程中的进给量,虽然效果较好,但生产效率严重下降,经济效益差;实施例7增大了局部打磨过程中的进给量,产生的热量较多,还会导致材料内部结构发生变化,修复合格率为0;实施例8减小了研磨过程中磨盘的转速,导致产品的平面度较差,且严重降低了合格率;实施例9增大了研磨过程中磨盘的转速,导致研磨效果变差,影响平面度和粗糙度,降低合格率。

[0085]

对比例1没有进行整体研磨,使得载盘整体的平面度和粗糙度均不达标,修复合格率为0。

[0086]

对比例2没有进行局部打磨而直接进行整体研磨,导致产品局部高点破坏研磨盘的平整度,导致最终产品的平面度下降;并且为去除局部高点,延长了整体研磨时间,产品整体的厚度会大幅度的减小,影响返修次数。

[0087]

综合上述实施例和对比例可以看出,本发明所述方法通过采用局部打磨和整体研磨相结合的工艺,有效修复了封装用载盘的缺陷,使其恢复原本使用寿命,并且采用该方法可对载盘进行多次修复,极大地延长了其使用寿用,修复后的载盘平均平面度达0.04mm以下,平均表面粗糙度在0.09μm以下;所述方法工艺流程简单,成本较低,经济效益高,具有良好的工业化应用前景。

[0088]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。