1.本发明涉及耐磨涂层制备技术领域,具体指一种钛合金表面激光熔注制备耐磨涂层的方法。

背景技术:

2.钛合金具有比强度高、密度小、耐蚀性能好等优点,广泛用于航空航天和兵器装备等领域的结构组件。然而,钛合金的表面硬度低、耐磨性差等缺点限制了其在伴有严重磨损和摩擦的特殊环境中的应用。目前,在钛合金基体上制备耐磨材料层的主要工艺有气相沉积、离子注入、喷涂、激光熔覆等。作为与激光熔覆技术同源的激光熔注技术,其工艺过程中金属基体熔化而陶瓷颗粒基本不熔化,增强颗粒以固态形式进入熔池,在液态金属快速冷却的条件下,颗粒被“冻结”在熔池中,形成颗粒增强复合材料层。相较于传统的激光熔覆技术,激光熔注技术在控制开裂和颗粒烧损方面有独到的优势,是制造颗粒增强复合涂层的理想方法。

3.目前,钛合金表面激光熔注技术以单独送入陶瓷粉末为主。如刘德健等人采用激光熔注技术在ti

‑

6al

‑

4v表面制备了单晶颗粒增强的wcp/ti

‑

6al

‑

4v梯度复合材料层(刘德健,李俐群,李福泉,陈彦宾,单晶颗粒增强wc

p

/ti

‑

6al

‑

4v梯度复合材料层微观断裂行为,稀有金属材料与工程,2010,39(8):1431

‑

1434)。

4.但是对于上述钛合金表面激光熔注涂层技术来说,一方面,由于金属基体表面熔化后形成的熔池面积有限,激光熔注技术难度较高;另一方面,直接熔化钛合金基材的激光熔注工艺只能实现单层熔注层制备,无法通过多层堆积的方法实现大厚度耐磨涂层的制备。

技术实现要素:

5.本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能够扩大金属熔池面积的钛合金表面激光熔注制备耐磨涂层的方法。

6.本发明所要解决的第二个技术问题是提供一种能够实现大厚度耐磨涂层制备的钛合金表面激光熔注制备耐磨涂层的方法。

7.本发明解决上述第一个和第二个技术问题所采用的技术方案为:一种钛合金表面激光熔注制备耐磨涂层的方法,其特征在于包括有以下步骤:

8.1)对钛合金基材表面进行清洗和预热处理后,置于氩气保护系统中以待激光熔注处理;

9.2)将激光熔注所需的原料钛基合金粉末和陶瓷粉末分别装入设备的同轴送粉罐和旁轴送粉罐中;

10.3)采用同轴送粉和旁轴送粉的方式在钛合金基材表面上进行激光熔注,激光熔注过程中对钛合金基材进行保温处理;

11.4)熔注完成后,将带有熔注层的钛合金基体放入保温隔热棉中缓冷至室温,完成

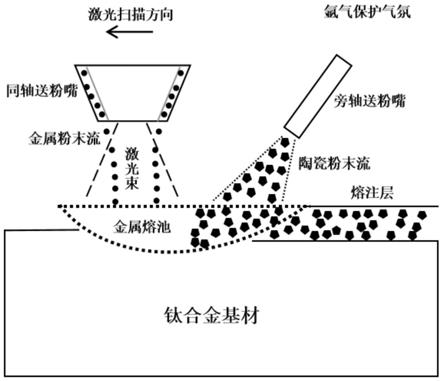

钛合金表面耐磨涂层的制备。

12.优选地,步骤1)中所述清洗的具体步骤为:将钛合金基材置于丙酮溶液进行超声去油清洗处理,清洗时间为10~15min。

13.优选地,步骤1)中所述预热处理的预热温度为300~350℃。

14.优选地,步骤1)中所述氩气保护系统的氧含量小于100ppm。

15.优选地,步骤2)中所述的钛基合金粉末为ta0粉末、ta15粉末、tc4粉末、tc11粉末中的至少一种。

16.优选地,步骤2)中所述钛基合金粉末的粒径为75~125μm。

17.优选地,步骤2)中所述的陶瓷粉末为tic粉末、tib2粉末、wc粉末中的至少一种。

18.优选地,步骤2)中所述陶瓷粉末的粒径为53~104μm。

19.优选地,步骤3)中所述激光熔注的激光溶注功率为3.0~4.0kw,激光的扫描速率为0.3~0.8m/min,激光的光斑直径为3.0~5.0mm,同轴送粉速率为40~80g/min,旁轴送粉速率为20~60g/min,旁轴倾斜角度为20

°

~40

°

,陶瓷颗粒注入位置为熔池1.2~2.0mm拖尾区域。通过对激光的功率、激光的扫描速率、陶瓷颗粒注入位置以及送粉速率进行优化,避免陶瓷颗粒在激光作用下发生氧化和分解,并使得陶瓷颗粒成功有效地注入熔池内部,这一过程中大部分注入粉体成分不发生改变,从而避免了大量脆性相的生成,很好地解决了传统钛合金表面激光熔覆层容易开裂的问题。

20.优选地,步骤3)中所述激光熔注过程中对钛合金基体的保温温度为300~400℃。

21.优选地,步骤3)中所述激光熔注耐磨涂层的最终厚度根据不同堆积层数控制在1.5~6.0mm之间。

22.与现有技术相比,本发明的优点在于:采用同轴送粉和旁轴送粉的方式分别将钛基合金粉末和陶瓷粉末送至钛合金基体表面,其中,钛基金属粉末通过激光同轴送粉的方式送入熔池,在激光作用下,钛基合金粉末作为基础相,能够与钛合金基体表面的部分钛合金一起熔化为液体形成熔池,与此同时,通过旁轴送粉的方式将陶瓷粉末注入熔池拖尾,以避免陶瓷粉末在激光作用发生分解,陶瓷粉末作为增强相,增强颗粒能够以固态形式注入熔池拖尾区域,熔池冷却后形成耐磨熔注层(即颗粒增强复合材料层)。一方面,由于新送入的金属粉末可以熔化形成熔池,从而扩大了金属熔池面积,降低了激光熔注技术难度;另一方面,新送入的金属粉末能够为新熔池的形成提供源源不断的原料,从而可以通过多层堆积的方式实现大厚度耐磨涂层的制备。

附图说明

23.图1为本发明实施例中钛合金表面激光熔注耐磨涂层的工艺过程示意图;

24.图2为本发明实施例1中制得的tc4/tic复合材料耐磨熔注层的sem形貌图。

具体实施方式

25.以下结合附图实施例对本发明作进一步详细描述。

26.实施例1:

27.a:将钛合金基材在丙酮溶液中进行超声去油清洗处理,洗涤时间为10min,然后在烘箱中预热至300℃,得到处理后的待强化的钛合金基材表面,并将基材置于氩气保护系统

中以待激光熔注处理,氩气保护系统的氧含量小于100ppm;

28.b:称取tc4合金粉末500g,粒径为75~125μm,置于设备的同轴送粉罐中;称取tic陶瓷粉末250g,粒径为53~104μm,置于设备的旁轴送粉罐中;

29.c:如图1所示,在氩气气氛下同时采用同轴和旁轴送粉的方式在钛合金基材表面上进行激光熔注,激光熔注功率为3.0kw,激光的扫描速率为0.3m/min,激光的光斑直径为3.0mm;tc4合金粉末通过同轴送粉嘴送至钛合金表面,在激光作用下形成熔池,同轴送粉速率为40g/min;同时,tic陶瓷粉末通过旁轴送粉嘴送至熔池拖尾区域,旁轴送粉速率为20g/min,旁轴倾斜角度为20

°

,陶瓷颗粒的注入位置为熔池1.2mm拖尾区域,激光熔注过程中对钛合金基体的保温温度为300~400℃,仅通过单层激光熔注获得一定厚度的耐磨层;

30.d:熔注完成后,将带有熔注层的钛合金基体放入保温隔热棉中缓冷至室温,得到tc4/tic复合材料耐磨层,完成钛合金表面耐磨涂层的制备。

31.实施例1获得的tc4/tic复合材料耐磨熔注层的截面扫描电镜形貌如图2所示,其中黑色区域为tic陶瓷颗粒,灰色区域为tc4合金基础相,熔注层具有较高的tic陶瓷相含量,且截面无裂纹、气孔等明显的缺陷,tic陶瓷颗粒在熔注层中呈现较为均匀的分布。

32.依据gb/t 6462测得实施例1获得的激光熔注层的厚度为1.5mm;依据gb/t 230.1测得实施例1获得的激光熔注层的洛氏硬度值为55.5hrc;利用球盘式摩擦磨损实验机表征熔注层在室温的耐磨性能,使用的对偶为si3n4球,测得熔注层的磨损率为2.3

×

10

‑6mm3/n

·

m,熔注层的硬度和耐磨性能都明显高于钛合金基材。

33.实施例2:

34.a:将钛合金基材在丙酮溶液中进行超声去油清洗处理,洗涤时间为15min,然后在烘箱中预热至350℃,得到处理后的待强化的钛合金基材表面并将基材置于氧含量小于100ppm的氩气保护系统中以待激光熔注处理;

35.b:称取ta15合金粉末500g,粒径为75~125μm,置于设备的同轴送粉罐中;称取wc陶瓷粉末400g,粒径为53~104μm,置于设备的旁轴送粉罐中;

36.c:在氩气气氛下同时采用同轴和旁轴送粉的方式在钛合金基材表面上进行激光熔注,激光熔注功率为4.0kw,激光的扫描速率为0.8m/min,激光的光斑直径为5.0mm;ta15合金粉末通过同轴送粉嘴送至钛合金表面,在激光作用下形成熔池,同轴送粉速率为80g/min;同时,wc陶瓷粉末通过旁轴送粉嘴送至熔池拖尾区域,旁轴送粉速率为60g/min,旁轴倾斜角度为40

°

,陶瓷颗粒的注入位置为熔池2.0mm拖尾区域,激光熔注过程中对钛合金基体的保温温度为300~400℃,重复进行激光熔注过程,通过三层激光熔注层堆积获得一定厚度的耐磨层;

37.d:熔注完成后,将带有熔注层的钛合金基体放入保温隔热棉中缓冷至室温,得到ta15/wc复合材料耐磨层,完成钛合金表面耐磨涂层的制备。

38.依据gb/t 6462测得实施例2获得的激光熔注层的厚度为6.0mm;依据gb/t 230.1测得实施例2获得的熔注层的洛氏硬度值为57.3hrc;利用球盘式摩擦磨损实验机表征熔注层在室温的耐磨性能,使用的对偶为si3n4球,测得熔注层的磨损率为1.1

×

10

‑6mm3/n

·

m,熔注层的硬度和耐磨性能都明显高于钛合金基材。

39.实施例3:

40.a:将钛合金基材在丙酮溶液中进行超声去油清洗处理,洗涤时间为12min,然后在

烘箱中预热至320℃,得到处理后的待强化的钛合金基材表面并将基材置于氧含量小于100ppm的氩气保护系统中以待激光熔注处理;

41.b:称取tc11合金粉末500g,粒径为75~125μm,置于设备的同轴送粉罐中;称取tib2陶瓷粉末400g,粒径为53~104μm,置于设备的旁轴送粉罐中;

42.c:在氩气气氛下采用同轴和旁轴送粉的方式在钛合金基材表面上进行激光熔注,激光熔注功率为3.5kw,激光的扫描速率为0.5m/min,激光的光斑直径为4.0mm;tc11合金粉末通过同轴送粉嘴送至钛合金表面,在激光作用下形成熔池,同轴送粉速率为60g/min;同时,tib2陶瓷粉末通过旁轴送粉嘴送至熔池拖尾区域,旁轴送粉速率为30g/min,旁轴倾斜角度为30

°

,陶瓷颗粒的注入位置为熔池1.5mm拖尾区域,激光熔注过程中对钛合金基体的保温温度为300~400℃,重复进行激光熔注过程,通过两层激光熔注层堆积获得一定厚度的耐磨层;

43.d:熔注完成后,将带有熔注层的钛合金基体放入保温隔热棉中缓冷至室温,得到tc11/tib2复合材料耐磨层,完成钛合金表面耐磨涂层的制备。

44.依据gb/t 6462测得实施例3获得的激光熔注层的厚度为4.0mm;依据gb/t 230.1测得实施例3获得的熔注层的洛氏硬度值为56.0hrc;利用球盘式摩擦磨损实验机表征熔注层在的室温耐磨性能,使用的对偶为si3n4球,测得熔注层的磨损率为3.3

×

10

‑6mm3/n

·

m,熔注层的硬度和耐磨性能都明显高于钛合金基材。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。