1.本实用新型属于冶金炼铁技术领域,特别是涉及一种高炉炉渣冲制装置。

背景技术:

2.在冶金炼铁生产领域,高炉加入铁矿石、焦炭等原料,送入1300℃左右的热风,氧化还原出生铁,同时冶炼产生出炉渣。高温炉渣浮在铁水上面,分离流入渣沟,通过沟头流下,经冲制箱冲制或粒化轮粒化,被压力水冲进脱水器实现渣水分离,脱水后的炉渣通过皮带运往料场,可用来生产建筑用水泥,铺路。脱水器脱出的水进入水池循环利用。但是,目前的渣处理系统故障多,导致生产不稳定,检修处理不安全。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种高炉炉渣冲制装置,用于解决现有技术中炉渣处理故障率高、生产稳定性差的问题。

4.为实现上述目的及其他相关目的,本实用新型提供一种高炉炉渣冲制装置,包括冲制箱、冲渣沟以及位于冲制箱和冲渣沟上方的沟槽,所述冲渣沟由耐磨材料浇铸成型,所述冲渣沟与冲制箱对接,并承接冲制箱和沟槽排出的排放物,所述冲制箱的出口端设有排放孔组,所述排放孔组中位于外围的排放孔排布的轮廓形状与冲渣沟的内壁轮廓形状匹配。

5.本实用新型的有益效果是:通过采用耐磨材料浇铸的冲渣沟,延长了冲渣沟的使用寿命,降低了炉渣处理故障率,排放孔组排出的排放物连续稳定的排入冲渣沟内,流动顺畅,提高了生产的稳定性。

6.可选地,所述耐磨材料为陶瓷。

7.可选地,所述冲渣沟的内壁轮廓的纵截面呈u型结构,且该u型结构的底部为弧形结构。

8.可选地,所述u型结构的底部的弧形结构为二分之一圆弧。

9.可选地,所述排放孔组中位于外围的排放孔呈弧形排布,且分布位置与冲渣沟的内壁轮廓的弧形结构对应。

10.可选地,所述排放孔组中位于外围的各排放孔的中心与冲渣沟的内壁的距离相等,该距离为25mm~35mm;所述排放孔组中位于顶部的排放孔的中心与冲渣沟的底部的最大高度距离为500mm~600mm。

11.可选地,所述冲渣沟的底部倾斜设置,且高度由靠近冲制箱的一端至远离冲制箱的一端逐渐降低。

12.可选地,所述高炉炉渣冲制装置还包括外壳,所述冲渣沟浇铸在外壳内,并通过外壳与冲制箱连接。

13.可选地,所述外壳的上方安装有罩住冲渣沟的沟盖,所述沟盖上设有泄爆管,所述沟盖靠近沟槽的一端安装有用于防止蒸汽反扑的翻板。

14.可选地,所述沟槽内安装有钩头,所述钩头内设有冷却水流道,且钩头上连接有进水管和出水管,所述冲渣沟承接出水管和钩头排出的排出物。

15.采用上述可选地方案的有益效果是:通过设置泄爆管、翻板、改善冲渣沟结构等来提高炉渣处理系统的安全性,降低炉渣处理系统故障、延长使用寿命,同时降低了成本,检修处理更加安全可靠,生产更加稳定顺利。

附图说明

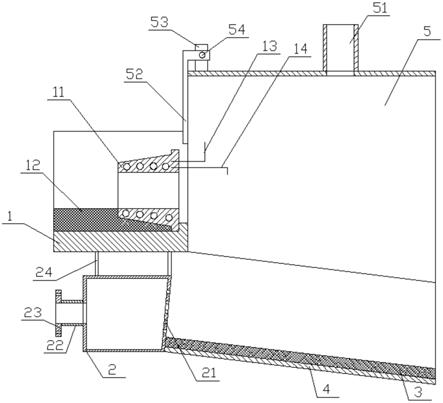

16.图1为本实用新型高炉炉渣冲制装置的结构示意图;

17.图2为本实用新型高炉炉渣冲制装置的沟槽、排放孔组、冲渣沟的相对位置示意简图;

18.图3为本实用新型高炉炉渣冲制装置的排放孔组与冲渣沟的相对位置示意图。

19.零件标号说明

[0020]1ꢀꢀꢀꢀꢀꢀ

沟槽;

[0021]

11

ꢀꢀꢀꢀꢀ

钩头;

[0022]

12

ꢀꢀꢀꢀꢀ

浇铸料;

[0023]

13

ꢀꢀꢀꢀꢀ

进水管;

[0024]

14

ꢀꢀꢀꢀꢀ

出水管;

[0025]2ꢀꢀꢀꢀꢀꢀ

冲制箱;

[0026]

21

ꢀꢀꢀꢀꢀ

排放孔;

[0027]

22

ꢀꢀꢀꢀꢀ

连接管;

[0028]

23

ꢀꢀꢀꢀꢀ

法兰;

[0029]

24

ꢀꢀꢀꢀꢀ

支座;

[0030]3ꢀꢀꢀꢀꢀꢀ

冲渣沟;

[0031]4ꢀꢀꢀꢀꢀꢀ

外壳;

[0032]5ꢀꢀꢀꢀꢀꢀ

沟盖;

[0033]

51

ꢀꢀꢀꢀꢀ

泄爆管;

[0034]

52

ꢀꢀꢀꢀꢀ

翻板;

[0035]

53

ꢀꢀꢀꢀꢀ

安装座;

[0036]

54

ꢀꢀꢀꢀꢀ

销轴。

具体实施方式

[0037]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0038]

须知,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0039]

如图1至图3所示,本实用新型的高炉炉渣冲制装置,包括冲制箱2、冲渣沟3以及位于冲制箱2和冲渣沟3上方的沟槽1,冲渣沟3由耐磨材料浇铸成型,冲渣沟3与冲制箱2对接,并承接冲制箱2和沟槽1排出的排放物。冲制箱2的出口端设有排放孔组,排放孔组中位于外

围的排放孔排布的轮廓形状与冲渣沟3的内壁轮廓形状匹配,使得排放孔组排出的排放物能够顺利、连续、稳定的流入冲渣沟3内,避免堆积、堵塞或形成死角。

[0040]

如图1至图3所示,在一示例性实施例中,耐磨材料可以为陶瓷,耐高温、耐磨、性能稳定、使用寿命长、成本低。

[0041]

如图1至图3所示,在一示例性实施例中,冲渣沟3的内壁轮廓的纵截面呈u型结构,且该u型结构的底部为弧形结构。其中,u型结构的底部的弧形结构可以为二分之一圆弧,使得u型结构直线段与弧形段过渡平稳,避免形成死角,流动顺畅,有利于减小对冲渣沟内壁的冲击。排放孔组中位于外围的排放孔呈弧形排布,且分布位置与冲渣沟3的内壁轮廓的弧形结构对应,使得排出物充分稳定的排入冲渣沟3内,提高生产的稳定性。

[0042]

如图2和图3所示,在一示例性实施例中,排放孔组中位于外围的各排放孔21的中心与冲渣沟3的内壁的距离d1相等,该距离d1可以为25mm~35mm,例如为25mm、30mm或35mm中的任一数值。排放孔组中位于顶部的排放孔的中心与冲渣沟3的底部的最大高度距离d2可以为500mm~600mm,例如为500mm、550mm或600mm中的任一数值。同一高度上相邻排放孔的中心之间的间距可以为60mm~70mm,例如为60mm、65mm或70mm中的任一数值。在高度方向,设有多排排放孔,相邻两排的排放孔组的高度差可以为35mm~45mm,例如为35mm、40mm或45mm中的任一数值。排放孔的孔径可以为11mm~21mm,例如为11mm、13mm、16mm、18mm或21mm中的任一数值。采用该结构设计,既保证了排放孔21排出的排放物充分流入冲渣沟3内,又避免各个排放孔排出的排放物相互干扰,保证了排放孔排出的排放物的流量和流速,使得排放物流动更加稳定流畅,提高了生产的稳定性。

[0043]

如图1和图2所示,在一示例性实施例中,冲渣沟3的底部倾斜设置,且高度由靠近冲制箱2的一端至远离冲制箱2的一端逐渐降低,使得冲渣沟3内排放物顺利沿着指定方向流动,加快流动速度,提高生产效率。

[0044]

如图1至图3所示,在一示例性实施例中,高炉炉渣冲制装置还包括外壳4,冲渣沟3浇铸在外壳4内,并通过外壳4与冲制箱2连接。其中,外壳4与冲制箱2通过焊接方式固定,排放孔组设置在冲制箱2出口端的前墙板上,使得排放孔21排出的排放物顺利进入冲渣沟3内。冲制箱2入口端的后墙板焊接有连接管22,连接管22上焊接有法兰23,结构简单,连接装配方便快速。冲制箱2的顶部设有支座24,通过支座24与沟槽1的底部焊接。

[0045]

如图1所示,在一示例性实施例中,外壳4的上方安装有罩住冲渣沟3的沟盖5,沟盖5可以通过螺栓或焊接方式与外壳4连接,通过设置沟盖有效避免热量外泄,减少环境污染,同时有利于资源回收利用,减少资源浪费,降低生产成本。沟盖5上设有泄爆管51,通过泄爆管51改善防爆性能,提高安全性。沟盖5靠近沟槽1的一端安装有用于防止蒸汽反扑的翻板4,避免蒸汽大量反扑进入沟槽或外泄,翻板4可以通过销轴54与沟盖5顶部的安装座53连接。

[0046]

如图1所示,在一示例性实施例中,沟槽1内安装有钩头11,沟槽1内浇铸有浇铸料12,钩头11安装在浇铸料12上。钩头11内设有冷却水流道,钩头11可以由铜制成,提高散热性能,沟头11内壁形状不易损坏,保证了红渣的稳定流动。钩头12上连接有进水管13和出水管14,冷却水由进水管13流入,经过冷却水流道后由出水管14流出,冲渣沟3承接出水管14和钩头12排出的排出物,出水管14流出的水可以进一步冲制炉渣,充分利用了资源。

[0047]

其工作过程为:红渣从沟槽1上的浇铸料12流进沟头11,冲渣水从连接管22进入冲

制箱2经排放孔21以一定速度和流量冲出,粒化从沟头11流下的红渣,粒化后的渣水混合物经冲渣沟3流出。

[0048]

本实用新型的高炉炉渣冲制装置,通过简单的结构布局,提高了炉渣处理系统的稳定性和使用寿命,降低了故障率和成本,使得生产更加稳定可靠。

[0049]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。