1.本发明属于奥氏体不锈钢技术领域,尤其是涉及高强度高硬度耐腐蚀门窗用奥氏体不锈钢及其制造方法。

背景技术:

2.门窗作为建筑外围护结构的重要组成部分,必须同时具有气密性、水密性、抗风压以及保温、隔热、隔声等性能。门窗的选材主要由木质、玻璃、塑料、铝材、钢质、铜质等材料。随着人民生产水平的提高,门窗的适用性、耐久性、安全性及美观等方面越来越受大众所关注。

3.奥氏体不锈钢作为钢质材料中的一个典型材料,具有防火、隔声、隔热等性能,此外还具有耐酸耐碱耐腐蚀性能,优良的加工成型性能及焊接性能。一方面门窗行业可选用奥氏体不锈钢材料种类繁多,质量层次不一,尚未有专门面对该行业的高质量需求新材料的研发提供。普通奥氏体不锈钢在用于门窗行业产品时存在材料强度、硬度、产品刚度较小,使用寿命较短,性能分布不均匀。另一方面,普通奥氏体不锈钢材料在加工成门窗拉杆用途后在使用过程中存在生锈、腐蚀现象,尤其在西南等湿度相比较大区域、在化工厂、水泥厂、煤矿、铁矿等企业附近的住宅、酒店、会展等项目上,出现生锈、腐蚀的现象相对更加频繁,直接影响门窗制造企业的品质、品牌形象。

4.2019年以来,通过大量市场调研、产品研发及优化,成功开发一种用于门窗产品的奥氏体不锈钢及其制造方法。采用本发明生产的近1万吨奥氏体不锈钢门窗产品已广泛应用于万科、碧桂园、恒大地产等知名房地产项目,产品具有无污染,废钢可100%回收。研发的产品是一种绿色可循环材料,高强度、高硬度、耐腐蚀特征显著,因而广泛使用在门窗产品及其五金配件如拉杆、限位器、转角器、铰链、合页等用途。

技术实现要素:

5.有鉴于此,本发明旨在提出高强度高硬度耐腐蚀门窗用奥氏体不锈钢,以解决现有技术中门窗用奥氏体不锈钢存在强度不高、硬度不高、耐腐蚀性不好的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.高强度高硬度耐腐蚀门窗用奥氏体不锈钢,包括组成原料,所述组成原料包括:碳0.08%以下、硅1.00%以下、锰2.00%以下、磷0.035%以下、硫0.003%以下、铬18.00

‑

20.00%、镍8.00

‑

10.05%、铜0.04%以下及铁余量。

8.相对于现有技术,本发明所述的高强度高硬度耐腐蚀门窗用奥氏体不锈钢具有以下优势:

9.(1)本发明所述的高强度高硬度耐腐蚀门窗用奥氏体不锈钢,其各原料组成使得材料具有更好的耐氯离子腐蚀和耐晶界腐蚀,从而使奥氏体不锈钢具有具有高强度高硬度的机械性能特征和优秀的耐腐蚀性能,使得该奥氏体不锈钢板带适用于生产门窗产品及其五金配件,表现出长的使用寿命。

10.(2)本发明所述的高强度高硬度耐腐蚀门窗用奥氏体不锈钢,采用本奥氏体不锈钢方法生产的不锈钢材料,已销售近1万吨,为企业创造约200万经济效益。

11.本发明的另一目的在于提出高强度高硬度耐腐蚀门窗用奥氏体不锈钢制造方法,以解决现有技术中门窗用奥氏体不锈钢在生产时存在材料强度、硬度、耐腐蚀性能不稳定以及操作复杂的问题。

12.为达到上述目的,本发明的技术方案是这样实现的:

13.高强度高硬度耐腐蚀门窗用奥氏体不锈钢制造方法,包括以下步骤:

14.s1、将奥氏体不锈钢的所述组成原料进行冶炼连铸成钢坯;

15.s2、然后将得到的钢坯依次进行热轧工艺、热轧钢卷退火工艺、酸洗工艺、轧制工艺、冷硬卷退火酸洗工艺、精整工艺加工,得到不锈钢板带产品;

16.s3、将步骤s2中的不锈钢板带产品依次进行机械性能检测、中性盐雾试验,得到适用于生产高强度、高硬度、耐腐蚀的奥氏体不锈钢。

17.进一步的,在步骤s2中的所述热轧钢卷退火工艺采用快速水冷方式,水冷流量60

‑

80m3/h,冷却时间10

‑

20s,热轧钢卷退火工艺的温度较普通材提高10

‑

30℃。

18.进一步的,在步骤s2中的所述热轧钢卷退火工艺的氧含量为5%,冷硬卷退火酸洗工艺的氧含量为3.5%。

19.进一步的,在步骤s2中的所述酸洗工艺包括依次加工的硫酸酸洗工艺、一号刷洗工艺、混酸酸洗工艺和二号刷洗工艺,硫酸酸洗工艺的硫酸质量分数为98%,硫酸酸洗浓度为230~300g/l,硫酸酸洗温度70~80℃,混酸酸洗工艺的混酸酸洗温度范围为45~60℃。

20.进一步的,所述硫酸由灰分、灰分、砷、铅和汞组成,灰分质量分数不超过0.02%,铁质量分数不超过0.005%,砷质量分数不超过0.0001%,铅质量分数不超过0.005%,汞质量分数不超过0.001%,透明度不低于80mm。

21.进一步的,所述混酸包括硝酸与氢氟酸,硝酸的质量分数为65%,氢氟酸的质量分数为55%,所述硝酸的浓度范围为110~160g/l,氢氟酸的浓度范围为10~30g/l。

22.进一步的,所述一号刷洗工艺的刷毛材质为sic,刷洗压下量为3mm,二号刷洗工艺的刷毛材质为pp,刷洗压下量为2mm。

23.进一步的,在步骤s2中的所述冷硬卷退火酸洗工艺包括中性盐电解酸洗工艺和冷硬卷混酸酸洗工艺,中性盐电解酸洗工艺中硫酸钠的浓度为100

‑

250g/l,硫酸钠的温度为70

‑

85℃。

24.进一步的,在步骤s3中的所述机械性能检测的抗拉强度为700

‑

900mpa,屈服强度为300

‑

400mpa,hv硬度为170

‑

220。

25.相对于现有技术,本发明所述的高强度高硬度耐腐蚀门窗用奥氏体不锈钢制造方法具有以下优势:

26.(1)本发明所述的高强度高硬度耐腐蚀门窗用奥氏体不锈钢制造方法,采用本制造方法生产的不锈钢材料产品具有高强度、高硬度、耐腐蚀、防火、隔声、隔热以及优良的加工成型性能及焊接性能。产品已通过山东、广东等门窗加工企业向万科、碧桂园、恒大地产等知名房地产项目进行供应,满足全国各个区域、不同使用环境的用户需求,直接提升企业制造的品质、品牌形象。

具体实施方式

27.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

30.下面将结合实施例来详细说明本发明。

31.高强度高硬度耐腐蚀门窗用奥氏体不锈钢,包括组成原料,所述组成原料包括:碳0.08%以下、硅1.00%以下、锰2.00%以下、磷0.035%以下、硫0.003%以下、铬18.00

‑

20.00%、镍8.00

‑

10.05%、铜0.04%以下及铁余量。根据本发明的具体实施方式,上述奥氏体不锈钢的原料组成中铜的含量为0.04%以下,磷含量为0.035%以下、硫含量为0.003%以下(以所述奥氏体不锈钢的总重量为基准),磷、硫元素是造成成分偏析的重要因素,对于材料的化学成分均匀、化学成分、内部组织起重要作用,直接影响材料的耐腐蚀性能。本发明中,磷含量为0.035%以下、硫含量为0.003%以下,使得材料具有更好的耐氯离子腐蚀和耐晶界腐蚀。

32.高强度高硬度耐腐蚀门窗用奥氏体不锈钢制造方法,包括以下步骤:

33.s1、将奥氏体不锈钢的所述组成原料进行冶炼连铸成钢坯;

34.s2、然后将得到的钢坯依次进行热轧工艺、热轧钢卷退火工艺、酸洗工艺、轧制工艺、冷硬卷退火酸洗工艺、精整工艺加工,得到不锈钢板带产品;

35.s3、将步骤s2中的不锈钢板带产品依次进行机械性能检测、中性盐雾试验,得到适用于生产高强度、高硬度、耐腐蚀的奥氏体不锈钢。

36.在本发明实施方式中,热轧钢卷退火工艺是在对3.0

‑

6.0mm厚度的热轧黑皮钢卷经过950

‑

1200℃连续式退火,较普通材料,退火温度提高10

‑

30℃。通过提高加热温度,增加固溶处理能力,强化基体组织结合力。采用快速水冷,水冷流量60

‑

80m3/h,冷却时间10

‑

20s,通过减少碳元素的析出,提高耐晶间腐蚀性能。在本发明实施方式中,带钢冷却到环境温度后先后进行机械除鳞、抛丸机组、硫酸酸洗、硝酸与氢氟酸的混合酸酸洗、刷洗。

37.在步骤s2中的所述热轧钢卷退火工艺采用快速水冷方式,水冷流量60

‑

80m3/h,冷却时间10

‑

20s,热轧钢卷退火工艺的温度较普通材提高10

‑

30℃,普通材为用于普通门窗加工的不锈钢。

38.在步骤s2中的所述热轧钢卷退火工艺的氧含量为5%,冷硬卷退火酸洗工艺的氧

含量为3.5%。退火炉中气氛的氧含量将对氧化层的变化有较大影响,氧含量过高将使氧化层的厚度增加;氧含量过低将使致密铁铬氧化层的厚度增加,增加酸洗的难度。在本发明实施方式中,氧含量为3

‑

7%。优先地在奥氏体带钢连续退火中采用弱的氧化气氛,氧含量采用5%,保障后续酸洗工序酸洗彻底,改善表面耐腐蚀性。

39.在步骤s2中的所述酸洗工艺包括依次加工的硫酸酸洗工艺、一号刷洗工艺、混酸酸洗工艺(硝酸 氢氟酸)和二号刷洗工艺,硫酸酸洗工艺的硫酸质量分数为98%,硫酸酸洗浓度为230~300g/l,硫酸酸洗温度70~80℃,混酸酸洗工艺的混酸酸洗温度范围为45~60℃,在实际操作时,酸洗工艺的先后顺序为硫酸酸洗工艺

‑

刷洗工艺

‑

混酸酸洗工艺

‑

刷洗工艺。提高温度同提高浓度一样能够增加酸洗效果,温度增加,化学反应迅速,酸洗效果好。但温度过高,会造成h2o中h2、o2增多,产生黄斑缺陷,阻碍酸液与氧化层中的铁铬氧化层发生化学反应,在本发明实施方式中,混酸酸洗工艺的混酸酸洗的温度优选地45~60℃,使得酸洗效果显著。

40.所述硫酸由灰分、灰分、砷、铅和汞组成,灰分质量分数不超过0.02%,铁质量分数不超过0.005%,砷质量分数不超过0.0001%,铅质量分数不超过0.005%,汞质量分数不超过0.001%,透明度不低于80mm,硫酸酸洗采用质量分数为98%的优等品硫酸,其中灰分质量分数不超过0.02%,铁质量分数不超过0.005%,砷质量分数不超过0.0001%,铅质量分数不超过0.005%,汞质量分数不超过0.001%,透明度不低于80mm。

41.在本发明实施方式中,将质量分数为98%的优等品硫酸与除盐水按照1:500

‑

1:2000不等的比例配制100

‑

300g/l浓度的酸液,在酸槽设备通过与不锈钢表面氧化层中fe2o3、fe3o4、feo、fe与硫酸溶液反应除去铁鳞;与母材反应产生气体爆鳞,酸洗掉热轧卷表面氧化层,改善耐腐蚀性能,反应方程式如下:

42.fe2o3 3h2so4=fe2(so4)3 3h2o;

43.fe3o4 4h2so4=fe2(so4)3 3feso4 4h2o;

44.feo h2so4=feso4 h2o;

45.fe h2so4=feso4 h2↑

;

46.h2so4酸洗浓度在一定范围内有最佳的除鳞效果,h2so4酸洗浓度的增加并不能一直提高酸洗效果,当h2so4浓度达到一定值后,硫酸可能会将2价铁离子氧化为3价铁离子,并与母材反应严重腐蚀基体,而不与铁铬氧化物反应,而与铁铬氧化物底下周围基体反应,最终使铁铬氧化物从基体表面脱落,使带钢的粗糙度增加。在本发明实施方式中,优选地h2so4酸洗浓度230~300g/l,酸液与铁铬氧化物反应而并不与母材反应,保障了基体耐腐蚀性能。

47.所述混酸包括硝酸与氢氟酸,硝酸的质量分数为65%,氢氟酸的质量分数为55%,所述硝酸的浓度范围为110~160g/l,氢氟酸的浓度范围为10~30g/l,氢氟酸采用质量分数为55%的一等品氢氟酸,其中氟硅酸含量质量分数不超过0.50%,不挥发酸质量分数不超过0.08%。

48.在本发明实施方式中,将质量分数为65%的优等品硝酸与质量分数为55%的一等品氢氟酸同除盐水按照1:200

‑

1:1000不等的比例配制100

‑

200g/l浓度的硝酸、20

‑

50g/l浓度的氢氟酸溶液。

49.硝酸是氧化剂,可促使不锈钢钝化,但单独使用没有酸洗除鳞作用。氢氟酸腐蚀性

强大,不仅酸洗铁鳞,也侵蚀基体金属,使表面粗糙,影响耐腐蚀性能因此,这两种酸都不能单独使用,而使用他们的混合酸液效果最好,短时间内就可以获得良好的表面。在本发明实施方式中,通过硝酸与氢氟酸混和酸洗除去氧化层中的铁铬氧化层,并在带钢表面形成致密的cr2o3层,提高材料耐腐蚀性能,降低材料发生点腐蚀倾向性。反应方程式如下:

50.me 4hno3=me(no3)3 no 2h2o

ꢀꢀꢀ⑴

51.me(no3)3 3hf=mef3↓

3hno3ꢀꢀꢀ⑵

52.总化学反应式:

53.me 3hno3 3hf=mef3↓

no

↑

2h2o

ꢀꢀꢀ⑶

54.在本发明实施方式中,hno3浓度优选地110~160g/l,hf浓度优选地10~30g/l,形成致密完整的cr2o3层,具备综合耐腐蚀性能。

55.所述一号刷洗工艺的刷毛材质为sic,刷洗压下量为3mm,二号刷洗工艺的刷毛材质为pp,刷洗压下量为2mm。刷洗是将附着在钢带上的酸洗反应物刷洗干净,是一种机械除鳞方法,通过一定参数设定,确保它不会破坏带钢表面完整性。在硫酸酸洗后的刷洗对表面酸洗效果影响显著,直接影响基体耐腐蚀性能,因此需要采用高硬耐磨的刷毛,确保刷洗干净,刷洗连续稳定运行。而混酸酸洗后的刷洗主要通过将带钢表面的残酸或杂物冲洗干净,避免因异物残留引发点腐蚀,应选择较软的刷毛,既要保护混酸酸洗形成致密完整的cr2o3层,同时还应将带钢表面的残酸或杂物冲洗干净。

56.刷洗效果与刷洗辊的压下量有直接关系,压下量一般为1

‑

5mm,刷洗辊的压下量过小,刷洗不干净,表面残留酸洗反应物,影响耐腐蚀性。刷洗辊的压下量过大,不仅会破坏形成致密完整的cr2o3层,而且缩短刷辊的使用寿命。在本发明实施方式中,硫酸酸洗后的刷洗压下量有限地采用3mm,混酸酸洗后的刷洗压下量优先地采用2mm,保证了刷洗效果,提高耐腐蚀性。

57.在本发明实施方式中,冷轧过程采用板型自动控制技术,所述轧制工艺设有轧制曲线,轧制曲线采用a1型曲线,两侧边降幅度降低50%,中部曲线系数为0,使得材料横向厚度分布均匀,横向厚度偏差在0.02mm以下,确保材料在后续退火过程中退火均匀,保障机械性能均匀。

58.所述冷硬卷退火以连续退火工艺,较普通用途奥氏体不锈钢的退火温度低50

‑

150℃,退火温度范围950

‑

1140℃。通过特殊的冷硬卷退火工艺技术,使得材料具有高强度高刚度高硬度的机械性能特征。

59.在冷轧带钢退火过程氧含量是至关重要的因素,而且随着铬含量的增加氧含量相应减小,冷轧奥氏体不锈钢退火过程氧含量为2%

‑

5%。合理的退火氧含量工艺将有助于改善氧化层结构,提高后续工序的酸洗效果,提高耐腐蚀性能。在本发明实施方式中,优先选用3.5%的氧含量进行退火,为后续酸洗提供保障。

60.在步骤s2中的所述冷硬卷退火酸洗工艺包括中性盐电解酸洗工艺和冷硬卷混酸酸洗工艺(硝酸 氢氟酸),中性盐电解酸洗工艺中硫酸钠(na2so4)的浓度为100

‑

250g/l,硫酸钠的温度为70

‑

85℃,中性盐电解酸洗工艺中na2so4浓度为100

‑

250g/l,优选地采用150g/l;中性盐电解酸洗工艺中na2so4溶液温度为70

‑

85℃优选地采用75℃;冷硬卷混酸酸洗工艺中hno3浓度范围为60~100g/l,hf浓度优选地10~20g/l;冷硬卷混酸酸洗工艺中混酸酸洗温度为45~55℃;在冷轧退火后平整的延伸率为0.5%,平整张力为125kn控制,轧制力为

2200kn。

61.在本发明实施方式中,优先地选用硫酸钠溶液为介质。采用na2so4电解的最大好处是硫酸钠溶液只与与带钢表层的氧化物反应,而不与母材的反应。同时硫酸钠溶液可以溶解铬氧化物,在电流作用下使铬氧化物之转化为溶于水的cro42

‑

,从而破坏致密的氧化层而使接下来的混酸酸洗液能发挥更大的作用。另外,带钢表面的水被电解成h2和o2,从带钢表面逸出形成的力可以将表面的氧化物剥离,使得基体表面氧化层酸洗彻底,提高基体耐腐蚀性能,发生化学反应如下:

62.(1)电极板表面发生的电化学反应na2so4=2na

so

42

‑

;

63.阴极2na

2e

‑

=2na;2na 2h2o=2naoh h2;

64.阳极so

42

‑

‑

2e

‑

=so3 1/2o2;so3 h2o=h2so4;

65.(2)阴极区钢板表面发生的电化学反应

66.so

42

‑

‑

2e

‑

=so3 1/2o

2 so3 h2o=h2so4;

67.fe2o3‑

6e

‑

=2fe

3

3/2o2;

68.cr2o3 5h2o

‑

6e

‑

=2cro

42

‑

10h

;

69.cr 4h2o

‑

6e

‑

=cro

42

‑

8h ;

70.(3)溶液中发生的反应

71.fe

3

3oh

‑

=fe(oh)3;

72.2naoh h2so4=na2so4 h2o;

73.值得说明的是,在整个反映过程中,naso4只是作为一个导电介质,负责电子的转移,本身并不发生化学反应,只是随着带钢的运行和沉淀物的排出会被带出槽体,因此naso4溶液不会破坏基体的完整性,使得基体耐均匀腐蚀性能优异。

74.随着na2so4浓度提高,溶液电阻减小,导电性增强,电解效率提高。浓度过高时,溶液温度变化时易结晶,容易堵塞管路和换热器,损坏阀、泵。在本发明实施方式中,na2so4浓度为100

‑

250g/l,优选地采用150g/l。

75.na2so4溶液温度越高,参与反应的离子或原子能量高,化学反应能力强,温度每提高15℃,化学反应能力提高一倍。但温度过高,水蒸发量大,能量损耗大,防腐材料等级要求也高。在本发明实施方式中,na2so4溶液温度为70

‑

85℃优选地采用75℃。

76.在本发明实施方式中,硝酸与氢氟酸的混合酸酸洗中硝酸采用质量分数为65%的优等品硝酸,其中亚硝酸质量分数不超过0.20%,灼烧残渣质量分数不超过0.02%。

77.在本发明实施方式中,硝酸与氢氟酸的混合酸酸洗中氢氟酸采用质量分数为55%的一等品氢氟酸,其中氟硅酸含量质量分数不超过0.50%,不挥发酸质量分数不超过0.08%。

78.在本发明实施方式中,将质量分数为65%的优等品硝酸与质量分数为55%的一等品氢氟酸同除盐水按照1:100

‑

1:500不等的比例配制40

‑

120g/l浓度的硝酸、5

‑

20g/l浓度的氢氟酸溶液。

79.在本发明实施方式中,hno3浓度优选地60~100g/l,hf浓度优选地10~20g/l,形成致密完整的cr2o3层,具备综合耐腐蚀性能。

80.混合酸酸洗时的酸温度对表面质量有直接关系。酸温度不得过高也不得过低,酸温度过高会加快酸洗速度,使含有fef3酸液在钢带表面干燥形成酸花印,影响外观质量。酸

温度过低会降低混酸的酸洗效果,增加点腐蚀倾向,影响耐腐蚀性能。在本发明实施方式中,混酸酸洗的温度优选地45~55℃,使得酸洗效果显著。

81.在本发明实施方式中,酸洗后平整的延伸率为0.3

‑

1.0%,平整张力为100

‑

140kn控制,轧制力为2000

‑

3000kn,进一步改善板型平直度。

82.在步骤s3中的所述机械性能检测的抗拉强度为700

‑

900mpa,屈服强度为300

‑

400mpa,hv硬度170

‑

220,对每卷进行机械性能检测,使其抗拉强度为700

‑

900mpa,屈服强度为300

‑

400mpa,hv硬度170

‑

220。

83.对产品进行不定期无差别抽样中性盐雾试验,测试时间≥72小时,评价等级不低于9.5级。

84.采用本发明提供的上述制造方法得到的奥氏体不锈钢板带,具有高强度高硬度的机械性能特征和优秀的耐腐蚀性能,使得该奥氏体不锈钢板带适用于生产门窗产品及其五金配件,表现出长的使用寿命。

85.在本发明实施方式中,通过对热轧钢卷提高加热温度,增加固溶处理能力,强化基体组织结合力。采用快速水冷,通过减少碳元素的析出,提高耐晶间腐蚀性能。在热轧钢卷退火中采用5%的氧化气氛,保障后续酸洗工序酸洗彻底,改善表面耐腐蚀性。通过采用230~300g/l h2so4酸洗技术,酸液与铁铬氧化物反应而并不与母材反应,保障了基体耐腐蚀性能。在110~160g/lhno3与10~30g/lhf混合溶液中,形成致密完整的cr2o3层,具备综合耐腐蚀性能。在酸洗后的刷洗工序通过用sic材质刷毛、pp材质刷毛,既保护了混酸酸洗形成致密完整的cr2o3层,同时将带钢表面的残酸或杂物冲洗干净。

86.在本发明实施方式中,通过退火温度降低50

‑

150℃,使得材料具有高强度高刚度高硬度的机械性能特征。在冷轧硬卷退火后采用中性盐电解 混酸(硝酸 氢氟酸)酸洗工艺中优先地选用硫酸钠溶液为介质,使得基体表面氧化层酸洗彻底,提高基体耐腐蚀性能。在冷硬卷退火后的混酸酸洗中采用60~100g/l hno3与10~20g/l的hf混合溶液,形成致密完整的cr2o3层,具备综合耐腐蚀性能。

87.在本发明实施方式中,还通过制定门窗产品机械性能控制及检验方法,实现对成品钢带进行动态监测,确保材料各个批次之间稳定达到高强度高硬度的特点,满足门窗行业对原材料的机械性能指标要求。通过对门窗产品进行不定期无差别抽样进行中性盐雾试验,定量评价耐腐蚀性能。

88.实施例1

89.本实施例提供了一种适用于生产门窗产品的奥氏体不锈钢,以所述奥氏体不锈钢的总重量为基准,其原料组成包括:碳0.043%、硅0.419%、锰1.214%、磷0.032%、硫0.001%、铬18.30%、镍8.02%、铜0.03%以及铁余量。

90.该奥氏体不锈钢是通过以下方法制造得到的:将所述奥氏体不锈钢的各原料进行冶炼连铸成钢坯,然后将得到的钢坯依次进行热轧、热轧钢卷退火、酸洗、轧制,冷硬卷退火酸洗、精整、机械性能检测、中性盐雾试验,得到所述的适用于生产高强度、高硬度、耐腐蚀的奥氏体不锈钢。

91.热轧黑皮钢卷在950

‑

1170℃内进行连续退火,第一预热区间的温度为970℃,第一至第五个加热区间的温度为1180℃,第一保温区温度为1170℃。

92.在退火中氧含量采用5%。

93.在退火后采用快速水冷,水冷流量70m3/h,冷却时间15s。

94.热轧黑皮钢卷退火后酸洗采用硫酸 混酸(硝酸 氢氟酸)酸洗工艺。硫酸酸洗采用质量分数为98%的优等品硫酸,其中灰分质量分数不超过0.02%,铁质量分数不超过0.005%,砷质量分数不超过0.0001%,铅质量分数不超过0.005%,汞质量分数不超过0.001%,透明度不低于80mm。

95.硫酸酸洗中h2so4酸洗浓度250g/l,h2so4酸洗温度75℃。

96.硝酸与氢氟酸的混合酸酸洗中硝酸采用质量分数为65%的优等品硝酸,其中亚硝酸质量分数不超过0.20%,灼烧残渣质量分数不超过0.02%。氢氟酸采用质量分数为55%的一等品氢氟酸,其中氟硅酸含量质量分数不超过0.50%,不挥发酸质量分数不超过0.08%。

97.硝酸与氢氟酸的混合酸酸洗中hno3浓度150g/l,hf浓度25g/l。酸酸洗温度55℃。

98.硫酸酸洗后的刷洗采用sic材质刷毛,混酸酸洗后的刷洗采用pp材质刷毛。

99.硫酸酸洗后的刷洗压下量采用3mm,混酸酸洗后的刷洗压下量采用2mm。

100.轧制工序中,采用a1型曲线,两侧边降幅度降低50%,中部曲线系数为0。

101.冷硬卷退火以连续退火工艺,本实施是2.5mm厚度的板带,冷轧退火温度是1080℃,并分为2个预热区,6个加热区,2个保温区进行连续退火。

102.冷硬卷退火选用3.5%的氧含量。

103.冷硬卷退火后采用中性盐电解 混酸(硝酸 氢氟酸)酸洗工艺。na2so4浓度为150g/l。na2so4溶液温度为75℃。

104.冷硬卷混酸酸洗工艺中hno3浓度110g/l,hf浓度15g/l。混酸温度50℃。

105.在冷轧退火后平整的延伸率为0.6%,平整张力为130kn控制,轧制力为2100kn。

106.比较例1

107.本比较例提供了一普通奥氏体不锈钢,以所述奥氏体不锈钢的总重量为基准,其原料组成包括:碳0.059%、硅0.456%、锰1.168%、磷0.041%、硫0.003%、铬18.109%、镍8.113%、铜0.202%以及铁余量。

108.该奥氏体不锈钢是通过以下方法制造得到的:将所述奥氏体不锈钢的各原料进行冶炼制钢,然后将得到的原料坯依次进行热轧、热轧退火酸洗、轧制,冷硬卷退火酸洗、精整。

109.热轧黑皮钢卷在930

‑

1160℃内进行连续退火,第一预热区间的温度为960℃,第一至第五个加热区间的温度为1165℃,第一保温区温度为1160℃。

110.在退火中氧含量采用7%。

111.在退火后采用快速水冷,水冷流量30m3/h,冷却时间40s。

112.热轧黑皮钢卷退火后酸洗采用硫酸 混酸(硝酸 氢氟酸)酸洗工艺。硫酸酸洗采用质量分数为98%的合格品硫酸,其中灰分质量分数不超过0.10%,砷质量分数不超过0.01%。

113.硫酸酸洗中h2so4酸洗浓度100g/l,h2so4酸洗温度60℃。

114.硝酸与氢氟酸的混合酸酸洗中硝酸采用质量分数为65%的硝酸。氢氟酸采用质量分数为55%的氢氟酸。

115.硝酸与氢氟酸的混合酸酸洗中hno3浓度80g/l,hf浓度10g/l。酸酸洗温度40℃。

116.硫酸酸洗后的刷洗采用pp材质刷毛,混酸酸洗后的刷洗采用pp材质刷毛。

117.硫酸酸洗后的刷洗压下量采用5mm,混酸酸洗后的刷洗压下量采用1mm。

118.轧制工序中,采用a1型曲线,两侧边降幅度降低50%,中部曲线系数为0。

119.冷硬卷退火以连续退火工艺,本实施是2.5mm厚度的板带,冷轧退火温度是1170℃,并分为2个预热区,6个加热区,2个保温区进行连续退火。

120.冷硬卷退火选用4.5%的氧含量。

121.冷硬卷退火后采用中性盐电解 混酸(硝酸 氢氟酸)酸洗工艺。na2so4浓度为100g/l。na2so4溶液温度为60℃。

122.冷硬卷混酸酸洗工艺中hno3浓度30g/l,hf浓度2g/l。混酸温度40℃。

123.在冷轧退火后平整的延伸率为0.7%,平整张力为140kn控制,轧制力为2150kn。

124.测试例

125.以下对实施例1与比较例2提供的不锈钢产品进行力学性能对比和耐腐蚀性能对比。

126.实施例1、2和比较例1、2的力学性能的评价过程

127.随机对精整作业的钢卷各取300*300mm样品按照gb/t 3280

‑

2015不锈钢冷轧钢板和钢带进行强度性能测试;按照gb/t 4340.1金属维氏硬度试验进行表面硬度性能测试。

128.试验结果如表1所示。

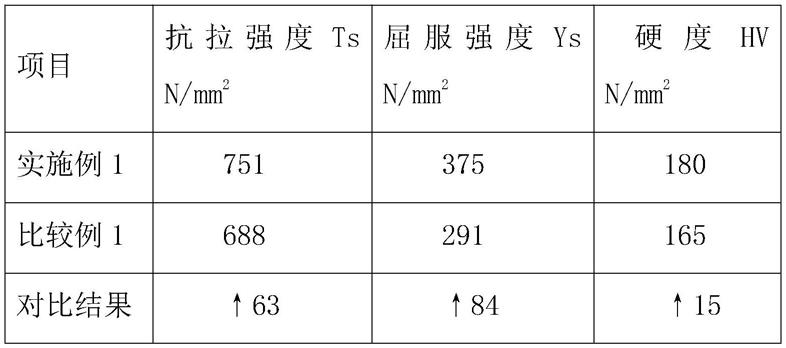

[0129][0130]

由表1可以看出,本发明实施例1提供的适用于生产门窗的奥氏体不锈钢的抗拉强度、屈服强度以及hv硬度均优比较例1,抗拉强度较比较例提高63n/mm2,屈服强度较比较例提高84n/mm2,硬度hv较比较例提高15n/mm2。

[0131]

实施例1和比较例1的耐腐蚀性能的评价过程

[0132]

随机对热轧钢卷经退火酸洗刷洗后的钢卷、经精整作业的钢卷各取400*400mm样品按照gb/t 10125人造气氛腐蚀试验

‑

盐雾试验进行耐腐蚀性能测试。每卷试验结果取平均值;再取多个试验卷的平均值结果作为总的试验结果。

[0133]

试验结果如表2所示。

[0134][0135]

盐雾试验是在实验室中通过模拟材料在一定时间内在盐雾环境中中表面生锈、腐蚀的面积情况,根据生锈、腐蚀面积进行耐腐蚀评级。0级最低,10级最高,级数越高,表明耐腐蚀性能越好。由表2可以看出,本发明实施例1提供的适用于生产门窗的奥氏体不锈钢的耐腐蚀性能优于比较例1提供的不锈钢产品。

[0136]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。