1.本实用新型涉及一种应用于制造或处理半导体的技术,特别是一种利用废气热能增温操作气体的反应炉。

背景技术:

2.有机金属化学气相沉积法(metal

‑

organicchemicalvapordeposition,mocvd),意指利用气相中发生的物理及化学过程,在固体表面形成沉积物的技术。常被应用在半导体晶圆的反应面形成薄膜的制程方法。

3.请参图1,目前有机金属化学气相沉积法在一反应炉80中进行。进行气相沉积时,反应炉80提供一加热单元82对反应腔84加热到高温至少600℃以上。以通过一喷头86将反应气体供给单元87提供的载气及有机金属气体,导入高温的反应腔84中,进行气相沉积反应,以在晶圆(图中未示)的反应面上成长半导体薄膜。反应完成的废气则汇入废气汇集单元88,再进入废气回收单元90,以进行废气净化等后续废气的处理。除此之外,为了使薄膜均匀地沉积,反应炉80更提供承载晶圆的晶圆承载单元92,带动晶圆高速旋转,以在气相沉积时,薄膜能均匀地沉积于晶圆上。目前反应炉80中操作晶圆的旋转的机构,是采用气体供给单元94提供操作气体至气动控制机构96,令气动控制机构96控制晶圆承载单元92带动晶圆旋转。

4.在进行气相沉积反应时,反应腔84内会处于至少600℃以上的高温状态。此时,若操作气体供给单元94提供的操作气体,其温度若与反应腔84内的温度差距过大时,操作气体的输入会影响到反应腔84的温度,从而干扰到晶圆反应面上的沉积,进而影响晶圆制作的品质。

5.有鉴于此,本实用新型遂针对上述现有技术的缺失,提出一种利用废气热能增温操作气体的反应炉,以有效克服上述的所述的这些问题。

技术实现要素:

6.本实用新型的主要目的在提供一种利用废气热能增温操作气体的反应炉,其可提供与反应炉反应温差较小的操作气体,以提供给反应炉进行操作,从而降低操作气体对于反应炉中温度的影响,以维持晶圆制程的品质。

7.为达上述的目的,本实用新型提供一种利用废气热能增温操作气体的反应炉一种利用废气热能增温操作气体的反应炉,其适用于气相沉积反应的技术,反应炉包括一反应腔内设有一晶圆承载装置。一废气汇集环环设于反应腔的侧壁,以收集反应腔中完成气相沉积反应后的高温废气。一操作气体供给单元提供操作气体。一气体输送管连通操作气体供给单元以及晶圆承载装置,气体输送管接收操作气体供给单元提供的操作气体,并将操作气体输送至晶圆承载装置,驱动晶圆承载装置,且气体输送管沿着废气汇集环设置,令操作气体吸收废气汇集环中高温废气的热能。

8.在本实施例中,气体输送管沿着废气汇集环的内侧壁设置。

9.在本实施例中,气体输送管镶设于废气汇集环侧壁内。

10.在本实施例中,气体输送管沿着废气汇集环的外侧壁设置。

11.在本实施例中,晶圆承载装置用于承载至少一晶圆,晶圆承载装置包括,至少一碟盘,其具有一上方开放的晶圆槽,以供晶圆以反应面朝下的方式置入,晶圆槽下方设有一反应口以供反应面裸露。一下大盘,其具有至少一个上方开放的碟盘槽,以供碟盘置入,碟盘槽下方设有一底口以供反应面裸露。一上大盘遮盖于下大盘的上方并将碟盘槽上方封闭。

12.在本实施例中,碟盘槽更设有一环槽沟,碟盘设有一嵌入于环槽沟的对接部,环槽沟内设有一环状气浮通道。环状气浮通道以切线方向衔接一入气引道,其连通气体输送管,以引入操作气体施力于对接部,使碟盘悬浮及旋转。环槽沟衔接于一第一泄出口,以供操作气体排出。

13.在本实施例中,上大盘设有一第二泄出口与第一泄出口衔接。

14.在本实施例中,废气汇集环包括一壳体,壳体上设有一入气口以及一排气口,入气口连通反应腔,排气口连通一废气回收单元。

15.在本实施例中,利用废气热能增温操作气体的反应炉更包括一反应气体喷射装置,设置穿设于反应腔内,以提供反应气体在反应腔中进行气相沉积反应。

16.综上所述,本实用新型可提供与反应炉反应温差较小的操作气体,以提供给反应炉进行操作,从而降低操作气体对于反应炉中温度的影响,以维持晶圆制程的品质。

17.兹为对本实用新型的结构特征及所达成的功效更有进一步的了解与认识,谨佐以较佳的实施例图及配合详细的说明,说明如后。

附图说明

18.图1为现有反应炉装置方块图。

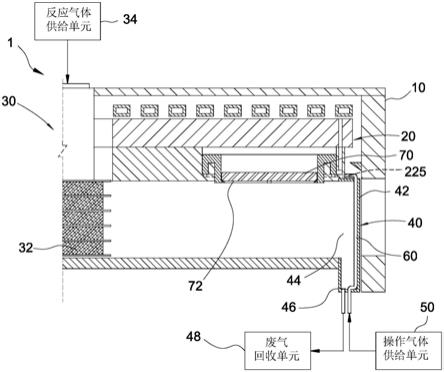

19.图2为本实用新型第一实施例反应炉剖面示意图。

20.图3为本实用新型第一实施例反应炉半侧剖面示意图。

21.图4为本实用新型第一实施例气体输送管安装位置示意图。

22.图5为本实用新型第一实施例晶圆承载装置的俯视分解图。

23.图6为本实用新型第一实施例晶圆承载装置的剖视分解图。

24.图7为本实用新型第二实施例反应炉半侧剖面示意图。

25.图8为本实用新型第二实施例气体输送管安装位置示意图。

26.图9为本实用新型第三实施例反应炉半侧剖面示意图。

27.图10为本实用新型第三实施例气体输送管安装位置示意图。

28.附图标记说明:1

‑

反应炉;10

‑

反应腔;20

‑

晶圆承载装置;21

‑

碟盘;211

‑

晶圆槽;212

‑

反应口;213

‑

对接部;214

‑

承载指;22

‑

下大盘;221

‑

碟盘槽;222

‑

底口;223

‑

环槽沟;224

‑

环状气浮通道;225

‑

入气引道;226

‑

第一泄出口;222

‑

底口;23

‑

上大盘;231

‑

第二泄出口;30

‑

反应气体喷射装置;32

‑

喷头;34

‑

反应气体供给单元;40

‑

废气汇集环;42

‑

壳体;44

‑

入气口;46

‑

排气口;48

‑

废气回收单元;50

‑

操作气体供给单元;60

‑

气体输送管;60

’‑

气体输送管;60

”‑

气体输送管;70

‑

晶圆;72

‑

反应面;80

‑

反应炉;82

‑

加热单元;84

‑

反应腔;86

‑

喷头;87

‑

反应气体供给单元;88

‑

废气汇集单元;90

‑

废气回收单元;92

‑

晶圆承载单元;94

‑

操作气体供给单元;96

‑

气动控制机构。

具体实施方式

29.本实用新型提供一种利用废气热能增温操作气体的反应炉,其适用于提供与反应炉反应温度,温差较小的操作气体,至气相沉积反应炉的晶圆承载装置,从而降低操作气体对于反应炉中温度的影响。

30.请参照图2至图4,以说明本实用新型利用废气热能增温操作气体的反应炉1结构。在本实施例中,反应炉1为面下型(face down)的化学气相沉积反应炉,当然反应炉1也可为一般令晶圆反应面朝上的,面上型的反应炉,并不以本实施例使用面下型反应炉1为限制。

31.反应炉1包括一反应腔10、一晶圆承载装置20、一反应气体喷射装置30、一废气汇集环40、一操作气体供给单元50以及一气体输送管60。在本实施例中,反应腔10内设有晶圆承载装置20,由于本实施例为面下型(face down)的反应炉1,因此晶圆承载装置20提供设置在反应腔10内,且靠近反应腔10顶部的位置,并且令晶圆承载装置20上所承载的晶圆70反应面72朝下。

32.反应气体喷射装置30穿设于反应腔10上。在本实施例中,反应气体喷射装置30包括一喷头32以及反应气体供给单元34,喷头32穿设于反应腔10,喷头32并连通反应气体供给单元34,以接收并喷出反应气体供给单元34提供的反应气体至反应腔10内,令反应气体与晶圆承载装置20上晶圆70的反应面72进行反应气相沉积,以在晶圆70的反应面72上形成薄膜。

33.废气汇集环40提供环设于反应腔10的侧壁,废气汇集环40用以收集反应腔10中,与晶圆70完成气相沉积反应后的高温废气。在本实施例中,废气汇集环40包括一壳体42,壳体42上设有一入气口44以及一排气口46。入气口44连通反应腔10,以接收反应腔10中的高温废气进入到废气汇集环40的壳体42内。废气汇集环40的排气口46则连通一废气回收单元48,以将由入气口44进入到壳体42内高温废气排出至废气回收单元48。

34.操作气体供给单元50用以提供操作气体,操作气体可为氮气或氢气等惰性气体,减少操作气体输入时,操作气体与晶圆70反应的状况产生。

35.气体输送管60连通操作气体供给单元50以及晶圆承载装置20,气体输送管60接收操作气体供给单元50提供的操作气体,并将操作气体输送至晶圆承载装置20,以驱动晶圆承载装置20,以带动晶圆70转动,使反应腔10中的反应气体与晶圆70接触更为均匀。其中气体输送管60可为石墨气体输送管、石英气体输送管、钼气体输送管或不锈钢气体输送管等,在高温600℃以上不熔化的材质制成气体输送管60。

36.值得注意的是,气体输送管60设置的位置是沿着废气汇集环40设置,令操作气体吸收废气汇集环40中高温废气的热能。在本实施例中,气体输送管60沿着废气汇集环40的内侧壁设置,也就是气体输送管60伸入至入壳体40的内侧,以沿着壳体40的内壁设置,令气体输送管60内流通的操作气体吸收废气汇集环40内收集的高温废气的热能。由于高温废气的温度为原本反应腔10中的温度,因此操作气体吸收温度后,可产生与反应腔10温度的温度差异较小的操作气体,从而降低操作气体对于反应腔10温度的影响,以维持晶圆70制程的品质。

37.请配合参图4至图6,以说明晶圆承载装置20如何通过气体输送管60输送的操作气体驱动晶圆70转动。首先说明晶圆承载装置20的结构,晶圆承载装置20包含至少一碟盘21、一下大盘22以及一上大盘23。碟盘21具有一上方开放的晶圆槽211以供晶圆70以反应面72

朝下的方式置入,晶圆槽211下方设有一反应口212以供晶圆70的反应面72裸露,且晶圆槽211内壁边缘设有若干承载指214以承托晶圆70的边缘,承载指214的顶面朝向晶圆槽211中心倾斜。下大盘22具有至少一个上方开放的碟盘槽221以供碟盘21置入,碟盘槽221下方设有一底口222以供反应面72裸露。上大盘23遮盖于下大盘22的上方并将碟盘槽221上方封闭,上大盘23的半径大于下大盘22。

38.上述碟盘槽221内更设有一环槽沟223,碟盘21设有一嵌入于环槽沟223的对接部213,环槽沟223内设有一环状气浮通道224。环状气浮通道224以切线方向衔接一入气引道225,其连通气体输送管60,以引入操作气体施力于对接部213,使碟盘21悬浮及旋转。环槽沟223衔接于一第一泄出口226,以供操作气体排出,上大盘23设有一第二泄出口231与第一泄出口226衔接。其中气体的引入流量大小可用以控制碟盘21的悬浮高度。

39.本实施例通过气体输送管60沿着废气汇集环的内侧壁设置,使操作气体能吸收废气汇集环40中所收集的废气热能,令输入到晶圆承载装置20的操作气体与反应腔10的温度差距较小,从而降低操作气体对于反应腔10中温度的影响,能有效维持晶圆70制程的品质。

40.除上述实施例气体输送管沿着废气汇集环的内侧壁设置之外,本实用新型更提供第二实施例,其系将气体输送管镶设于废气汇集环侧壁内的实施例。详细来说,参照图7及图8,本实施例也举例反应炉1为面下型(facedown)的化学气相沉积反应炉,当然反应炉1也可为面上型的反应炉,并不以面下型反应炉1为限制。在本实施例中,反应炉1也包括一反应腔10、一晶圆承载装置20、一反应气体喷射装置30、一废气汇集环40、一操作气体供给单元50以及一气体输送管60’。其中反应腔10、晶圆承载装置20、反应气体喷射装置30、废气汇集环40以及操作气体供给单元50的结构及设置位置都与上述第一实施例相同,故不再重复赘述。

41.本实施例与上述实施例不同在于气体输送管60’设置的位置。本实施例中,气体输送管60’提供镶设于废气汇集环40侧壁,也就是气体输送管60’伸入至入壳体42内,以镶入壳体40的侧壁内设置,令气体输送管60’内流通的操作气体,可吸收废气汇集环40内收集的高温废气的热能。由于高温废气的温度为原本反应腔10中的温度,因此操作气体吸收温度后,可产生与反应腔10温度的温度差异较小的操作气体,从而降低操作气体对于反应腔10温度的影响,以维持晶圆70制程的品质。

42.接着说明本实用新型第三实施例,在本实施例中气体输送管沿着废气汇集环的外侧壁设置。请参照图9及图10,本实施例也举例反应炉1为面下型(facedown)的化学气相沉积反应炉,当然反应炉1也可为面上型的反应炉,并不以面下型反应炉1为限制。在本实施例中,反应炉1也包括一反应腔10、一晶圆承载装置20、一反应气体喷射装置30、一废气汇集环40、一操作气体供给单元50以及一气体输送管60”。其中反应腔10、晶圆承载装置20、反应气体喷射装置30、废气汇集环40以及操作气体供给单元50的结构及设置位置都与上述实施例相同,故不再重复赘述。

43.本实施例与上述实施例不同在于气体输送管60”设置的位置。本实施例中,气体输送管60”提供沿着废气汇集环40的外侧壁设置,也就是气体输送管60”环绕壳体40的外侧壁内设置,令气体输送管60”内流通的操作气体吸收废气汇集环40内收集的高温废气的热能。由于高温废气的温度为原本反应腔10中的温度,因此操作气体吸收温度后,可产生与反应腔10温度的温度差异较小的操作气体,从而降低操作气体对于反应腔10温度的影响,以维

持晶圆70制程的品质。

44.综上所述,本实用新型可提供与反应炉反应温差较小的操作气体,以提供给反应炉进行操作,从而降低操作气体对于反应炉中温度的影响,以维持晶圆制程的品质。

45.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。