1.本实用新型涉及机械加工装置技术领域,尤其是涉及一种内圆磨床磨削主轴结构。

背景技术:

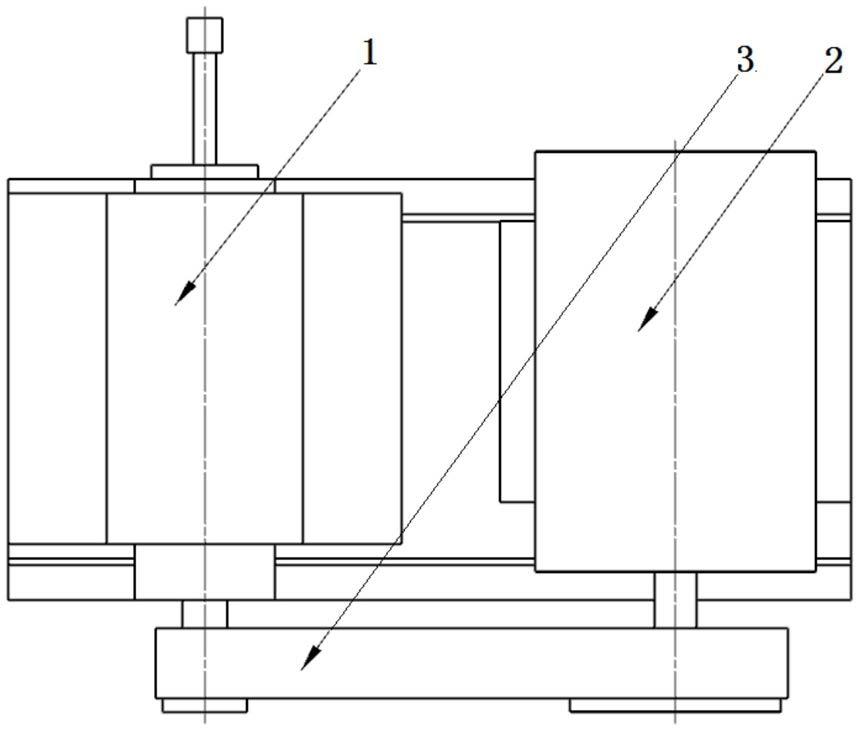

2.现有技术中使用的内圆磨床磨削主轴均采用如图1、图2所示的皮带联动机械主轴。以直径100mm的内圆磨机械主轴为例,如图1、图2所示,该机械主轴的结构主要为机械主轴本体加电机,通过皮带联动驱动;现有的直径100mm电主轴多为异步电机电主轴。

3.现有技术中使用的内圆磨床磨削主轴存在以下问题和缺点:转速低,噪音大,振动大,精度低。机械主轴以皮带加电机驱动,当主轴达到8000转以上时,皮带产生的振动和噪音以及轴承的发热无法避免,会引起内圆磨削表面光洁度不高,精度较低;机械主轴轴承的发热也会造成加工精度的降低;异步电机电主轴的缺点是:功率小,扭矩不足。

技术实现要素:

4.针对现有技术不足,本实用新型提供了一种高转速且转速可调、低振动、低噪音的内圆磨床磨削主轴结构。

5.本实用新型解决上述技术问题采用的技术方案为:

6.内圆磨床磨削主轴结构,其包括主轴本体夹持结构以及设置于主轴本体夹持结构前端的内圆磨削磨头和设置于主轴本体夹持结构尾端的接头结构,所述的主轴本体夹持结构包括主轴壳体、设置于主轴壳体内部的永磁电机、设置于永磁电机内部的主轴芯轴,以及设置于主轴壳体前部的前端轴承座、设置于主轴壳体尾部的尾端轴承座,前端轴承座和尾端轴承座内侧分别与前轴承和尾轴承连接,前轴承和尾轴承与内部的主轴芯轴接触连接,主轴芯轴的前端与设置于主轴本体夹持结构前端外部的内圆磨削磨头固定连接,主轴芯轴的尾端设置尾端盖,尾端盖外部设置接头结构。

7.进一步地,所述的接头结构包括气接头、冷却液接头和电源接头。

8.进一步地,所述的永磁电机外部与主轴壳体固接,永磁电机内部与主轴芯轴连接,带动主轴芯轴旋转。

9.进一步地,所述的永磁电机为7.5kw的永磁同步电机。

10.进一步地,所述的内圆磨削磨头包括磨头头部和磨头连接部,所述磨头头部设置于磨头连接部的前端,磨头连接部尾端与主轴芯轴固接。

11.进一步地,所述的内圆磨削磨头轴线与主轴芯轴轴线重合。

12.进一步地,所述的前轴承和尾轴承均为陶瓷球轴承。

13.进一步地,所述的前端轴承座的尾端与主轴壳体连接,前端与前端盖结构连接。

14.进一步地,所述的尾端轴承座的前端与主轴壳体连接,尾端与尾端盖连接。

15.以上所述的前端均为朝向磨头头部的一端,尾端为朝向接头结构的一端。

16.与现有技术相比,本实用新型的优点为:

17.本实用新型的内圆磨床磨削主轴结构由永磁电机内置到主轴本体夹持结构中,直接驱动主轴芯轴旋转,可由外部变频器控制主轴芯轴旋转的转速,可由外部循环冷却液对主轴进行冷却。以转速高,大扭矩,高刚性为特点,可直接替换现有磨床上的机械主轴,提高加工精度和生产效率。具体地:

18.1、采用7.5kw的永磁同步电机内置于主轴本体夹持结构中,可通过变频器直接调速,调速范围宽,最大扭矩可达5nm,可适用于不同的磨头和加工材料,应用范围广泛;

19.2、采用高精度陶瓷球轴承,精度高,磨头跳动可控制在0.01mm以内;

20.3、转速高,最高可达24000转每分钟,可有效提高磨削效率,提高表面加工光洁度和精度;

21.4、振动降低,没有皮带驱动引起的振动,可有效降低加工表面光洁度,减少加工振纹。

附图说明

22.图1为现有技术中内圆磨床磨削主轴结构示意图;

23.图2为现有技术中内圆磨床磨削主轴侧视结构示意图;

24.图3为本实用新型的结构示意图;

25.图4为图3的a

‑

a截面结构示意图;

26.图5为图3的前端放大结构示意图;

27.图6为图3的尾端放大结构示意图。

28.图中,1

‑

机械主轴,2

‑

电动机,3

‑

皮带,4

‑

内圆磨削磨头,41

‑

磨头头部,42

‑

磨头连接部,5

‑

主轴本体夹持结构,51

‑

主轴壳体,52

‑

永磁电机,53

‑

主轴芯轴,54

‑

前端轴承座,55

‑

尾端轴承座,56

‑

前轴承,57

‑

尾轴承,58

‑

尾端盖,59

‑

前端盖结构,6

‑

接头结构,61

‑

冷却液进液接头,62

‑

冷却液出液接头,63

‑

电源接头,64

‑

气接头。

具体实施方式

29.下面结合附图对本实用新型做进一步的说明,但本实用新型的保护范围不限于下述的实施例。本领域技术人员对在本实用新型的启示下所做的任何等效改换均应落入本实用新型保护范围之内。

30.如图3

‑

图6所示,一种内圆磨床磨削主轴结构,其包括主轴本体夹持结构5以及设置于主轴本体夹持结构5前端的内圆磨削磨头4和设置于主轴本体夹持结构5尾端的接头结构6,所述的主轴本体夹持结构5包括主轴壳体51、设置于主轴壳体51内部的永磁电机52、设置于永磁电机52内部的主轴芯轴53,以及设置于主轴壳体51前部的前端轴承座54、设置于主轴壳体51尾部的尾端轴承座55,前端轴承座54和尾端轴承座55内侧分别与前轴承56和尾轴承57连接,前轴承56和尾轴承57与内部的主轴芯轴53接触连接,主轴芯轴53的前端与设置于主轴本体夹持结构5前端外部的内圆磨削磨头4固定连接,主轴芯轴53的尾端设置尾端盖58,尾端盖58外部设置接头结构6。

31.进一步地,所述的接头结构6包括气接头64、冷却液进液接头61、冷却液出液接头62和电源接头63;所述气接头64的作用为:压缩空气从主轴结构尾端进入主轴结构,使主轴结构内部形成正压,压缩空气从主轴结构前端端盖缝隙排出,可有效防止磨削时产生的粉

尘或者切削液进入主轴结构。

32.进一步地,所述的永磁电机52外部与主轴壳体51固接,永磁电机52内部与主轴芯轴53连接,带动主轴芯轴53旋转。

33.进一步地,所述的永磁电机52为7.5kw的永磁同步电机。

34.进一步地,所述的内圆磨削磨头4包括磨头头部41和磨头连接部42,所述磨头头部41设置于磨头连接部42的前端,磨头连接部42尾端与主轴芯轴53固接。

35.进一步地,所述的内圆磨削磨头4轴线与主轴芯轴53轴线重合。

36.进一步地,所述的前轴承56和尾轴承57均为陶瓷球轴承,精度高,磨头头部41跳动可控制在0.01mm以内。

37.进一步地,所述的前端轴承座54的尾端与主轴壳体51连接,前端与前端盖结构59连接。

38.进一步地,所述的尾端轴承座55的前端与主轴壳体51连接,尾端与尾端盖58连接。

39.以上所述的前端均为朝向磨头头部41的一端,尾端为朝向接头结构6的一端。

40.本实用新型的内圆磨床磨削主轴结构可有效提升转速:图1、2所示的电动机2通过普通皮带3驱动机械主轴1通常转速每分钟不超过10000转,本实用新型的主轴结构可达每分钟24000转;可降低振动和噪音:将皮带驱动磨头改为电主轴的直接驱动磨头,无中间驱动皮带机构,降低了主轴芯轴53运转过程中的驱动干扰引起的振动,降低主轴芯轴53运转过程中的噪音;调速系统:普通电机皮带驱动无法调节转速,本实用新型的主轴结构调速范围每分钟8000转至每分钟24000转;温度控制:普通机械主轴无冷却系统,本实用新型主轴结构可通过冷却液对主轴芯轴53进行冷却,可降低主轴轴承温度对主轴精度的影响。

41.本实用新型内圆磨床磨削主轴结构的工作原理:由安装在主轴芯轴53上的内置式永磁同步电机带动主轴芯轴53旋转,由高精度陶瓷球前轴承56和后轴承提供支撑,驱动内圆磨削磨头4高速旋转,进行内圆磨磨削加工;可选择由冷却液进液接头61和冷却液出液接头62在主轴本体夹持结构5和电机、轴承座之间通入循环冷却液对电机和轴承座进行冷却;内置式永磁同步电机直接安装在主轴芯轴53上,直接驱动芯轴旋转,没有中间皮带连接,结构紧凑,速度响应快,可达转速高,噪音小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。