1.本发明涉及一种容器制作翻边装置。

背景技术:

2.容器制造是在非标设备加工行业常规项目,发展至今已形成了成熟的工艺流程,且被众多加工业者所应用。然而,有些制造超大容器工件时需要进行翻边作业,例如某些行业(如医药与食品)因生产工艺需要,会选用一种在普通容器外表面包有完整密闭受压腔的夹套容器。该工件结构特殊且外形体积庞大,加工存在较大难度。

3.传统翻边技术施工方法之一:

4.加热扳制技术:在翻边工件内起弯点增加弧形支撑,并临时固定。采用氧气-乙炔焰平均分布在被翻边件圆周进行加热处理,降低被加工件的硬度后,采用人工扳制与人工锤击共同,该方法加工产品存在以下缺点:

5.(1)人工锤制因受力不均,锥形封口出现聚集性褶皱,影响与内筒组对和焊接质量;

6.(2)该方法仅适用于较薄板部件的翻边,对于大工件翻边采用此方法实现有一定难度;

7.(3)劳动强度大,工作效率极低。

8.传统翻边技术施工方法之二:

9.加热冲压技术:将材料根据夹套筒体直径、长度进行分片下料,然后分片进行冲压,每片材料冲压至满足图纸要求的弧度和翻边长度与角度时再进行组装。组装前须进行排版预组装,组装位置焊缝应避开设备接管开孔处。该方法缺点:

10.(1)分片组装夹套容器,其筒体椭圆度存在较大偏差,受压腔体产生变形;

11.(2)分片下料增加主材损耗量,且增加焊接作业量,不利于节能。

技术实现要素:

12.本发明的目的是提供一种容器制作翻边装置,以此装置来替代人工加热锤击等方式制造超大容器工件的翻边,从而解决翻边弧度精度低,劳动作业强度高,工作效率极低,材料损耗大,安全性低等技术问题。

13.上述的目的通过以下的技术方案实现:

14.一种容器制作翻边装置,其组成包括:支承体系、滚动系统、顶推系统和控制系统,所述的支承体系由支承底座、头部支承机架和尾部支承机架组成,所述的头部支承机架和所述的尾部支承机架之间与滚动系统上的三个工作辊连接,其中头部支承机架由无缝矩形钢管焊接形成整体框架,固定于支承底座前端横向支梁的正上方,尾部支承机架为上、下两结构部件,其中上部件为可拆卸翻倒架,采用双槽钢对扣长方向焊接,放倒后可在此位置装卸翻边筒体;所述的滚动系统由电动机、减速机、三支工作辊及上辊的升降装置组成,其中三支工作辊以品字形式对称布置,两下辊作为主动辊安装在头部支承机架和尾部支承机架

的轴承内, 上辊作为从动辊设置在两下辊筒中间对称位置,安装在部件头部支承机架与尾部支承机架垂直方向可移动的轴承内,且上辊前端为锥形结构;加工筒体设置在两个下辊和上辊之间,两个下辊转动带动加工筒体转动,其中上辊通过升降装置下压加工筒体;所述的顶推系统由液压顶升机构、液压推挤机构、支承系梁组成,液压顶升机构设置在上辊的端头正下方,是以圆钢管及连接筋板与顶升液压缸体组合焊接并栓接固定于支承底座横梁上,其中顶升液压缸体的顶部为圆弧状结构,且顶升液压缸体构倾斜30

°

的角度固定,保证顶升力的方向为斜向上,使其产生带有角度的翻边效果;所述的液压推挤机构由滑座导轨、滚轮支架、滚轮及液压缸体组成,滚轮支架设置在支承底座尾部两端纵向梁的滑座导轨上,且两端滚轮支架向内相对倾斜45

°

安装,以满足不同直径筒体的推挤作用;加工筒体在两个下辊带动转动的同时,分别由上辊进行下压、液压顶升机构的顶升液压缸体对加工筒体的翻边位置进行顶升和通过液压推挤机构的滚轮对加工筒体尾部进行横向推移的作用下对加工筒体翻边成型;所述的控制系统的控制柜通过控制电缆和驱动电缆与各个驱动装置连接。

15.所述的容器制作翻边装置,所述的支承体系的支承底座由300*180*8mm无缝矩形钢管组对形成,所述的头部支承机架由300*180*8mm无缝矩形钢管焊接形成整体框架,为不可拆卸部件,所述的尾部支承机架下部结构为300*180*8mm无缝矩形钢管固定于后端支承底座横梁正上方,为不可拆卸部件,上、下两结构连接处焊接钢板并前后采用螺栓锁紧,避免装置运行时发生串动。

16.所述的容器制作翻边装置,所述的下辊的外圆直径为180mm,轴端头直径为100mm,由y160m

‑

4三相异步电动机以三角皮带连接与减速机进行一级降速,减速机利用圆柱形输出齿轮与两下辊直齿相互咬合进行二级降速,并保证两下辊同方向同转速运转,所述的上辊其外径尺寸为300mm,由于上辊端部为锥形结构,能够保证上辊轴端与下辊轴端有足够的距离,满足翻边所需空间距离。

17.所述的容器制作翻边装置,所述的控制系统分电动控制系统和液压控制系统,其中plc控制器、变频器、空气开关、接触器、继电器、开关电源等控制部件均安装于工业控制柜内部,可实现主动轴正、反转和液压油泵输出,所述的液压控制系统为外置综合高压液压站,通过各条油管、换向阀及其它辅助件可控制液压顶推机构、液压顶升机构及上辊调节机构三套液压体系。

18.本发明所达到的有益效果是:

19.1.本发明是电动与液压系统共同发挥作用,其电动滚压带动工件匀速旋转。通过液压圆头辊轮顶升工件筒体边缘,使工件整体逐步形成弧度锥体,安全可靠。

20.2.本发明适用于超大工件翻边加工,置解决了厚板和大工件冷翻边加工技术,可用于翻边筒体直径范围为800mm

‑

2400mm、钢板厚度6mm-12mm、翻边宽度为100-200mm碳钢或不锈钢筒体翻边。且翻边效果良好,突破了瓦片扣合加热后碾压方法成型加工技术,保持原材料金相组织稳定性,在提高生产效率的同时降低加热气源消耗,从而节约能源。

21.3.本发明采用多项驱动方式,本设备动转部件采用电力驱动,传动部件采用液压传动,两种动力源相结合设计模式,既满足工件翻边的动力需要,又保持顶升、助推机构的平稳调节,并可实现无极调速。

22.4.本发明具有安全性高等特点,液压传动调节伸缩量与方向可控性较强,换向容

易,在出现突发状况时,不会发生较大的冲击。

23.5.本发明采用该设备翻边,可保证筒体周长翻边长度一致,加工的角度及弧度精确度高,可有效抑制加工过程碾压的死角和褶皱等质量缺陷。

24.6.本发明具有以下结构特点:

25.(1)支承体系:

26.支承底座是由300*180*8mm无缝矩形钢管组对形成,其所属的纵向支梁和横向支梁均具有承重荷载和整体平衡稳固作用。

27.头部支承机架是由无缝矩形钢管焊接形成整体框架,固定于支承底座前端横向支梁的正上方,为不可拆卸部件。尾部支承机架设计为上、下两结构部件,上部件为可拆卸翻倒架。采用双槽钢对扣长方向焊接,放倒后可在此位置装卸翻边筒体。

28.下部结构为无缝矩形钢管固定于后端支承底座横梁正上方,为不可拆卸部件。上、下两结构连接处焊接钢板并前后采用螺栓锁紧,避免装置运行时发生串动。

29.头部支承机架与尾部支承机架用于共同承托传动体系的主动轮与从动轮产生的动、静荷载。动荷载为传动主动轮与从动轮运转而产生的荷载,静荷载是主、从动轮与被翻边件的自重。

30.(2)滚动系统:

31.滚动系统的两下辊作为主动辊,由y160m

‑

4三相异步电动机以三角皮带连接与减速机进行一级降速,减整机利用圆柱形输出齿轮与两下辊直齿相互咬合进行二级降速,并保证两下辊同方向同转速运转。下辊通过电动驱动带动辊轮传动,再依靠摩擦原理带动被翻边筒体匀速转动,形成加工部件的整体翻边。

32.上辊作为从动辊设置在两下辊筒中间对称位置,保证上辊轴端与下辊轴端有足够的距离,满足翻边所需空间距离。上辊采用液压活塞

‑‑‑

活塞式液压缸,进行控制,一是可垂直上下移动辊轮,实现加工不同直径筒体的翻边。二是还具有向下压紧翻边筒体上移功能。另外,设计的球面轴承可利于上辊一端翘起,方便被翻筒体的装卸工艺。

33.(3)顶推系统

34.顶推系统是由液压顶升机构、液压推挤机构、支承系梁组成,是实现该翻边技术的核心要件,是顶升筒体翻边的动作单元。

35.液压顶升机构设置在从动辊轮端头正下方,是以圆钢管及连接筋板与液压缸体组合焊接并栓接固定于支承底座横梁上,保证其牢固性。液压顶升机构是利用无杆腔进油的液压压力向上顶推筒体边缘,与向下压紧筒体的上辊有机配合,逐步形成翻边功效。液压顶升机构略带倾斜30

°

左右的角度固定,保证顶升力的方向为斜向上,使其产生带有角度的翻边效果。

36.液压推挤机构主要由滑座导轨、滚轮支架、滚轮及液压缸体组成,滚轮支架设置在该工装设备尾部两端纵向梁的滑动导轨上,且两端滚轮支架向内相对倾斜45

°

安装,以满足不同直径筒体的推挤作用。

37.加工筒体随着翻边角度逐步加大,筒体长度逐步缩小。滚轮机构则通过液压体系与滑动导轨相配合,驱动滚轮推紧筒体边缘对工件的限位。另外,液压体系一端与滚轮支架的横梁连接,另一端与支承系梁连接的,保证两端滚轮推动筒体两侧的方向与推力相一致,控制筒体发现扭转。

38.(4)控制系统:

39.控制系统分电动控制和液压控制,电动控制系统的电器控制柜通过控制电缆和驱动电缆与各个驱动装置连接。plc控制器、变频器、空气开关、接触器、继电器、开关电源等控制部件均安装于工业控制柜内部,可实现主动轴正、反转和液压油泵输出。

40.液压控制系统为外置综合高压液压站,通过各条油管、换向阀及其它辅助件可控制顶推机构、顶升机构及上辊调节机构三套液压体系。

附图说明

41.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

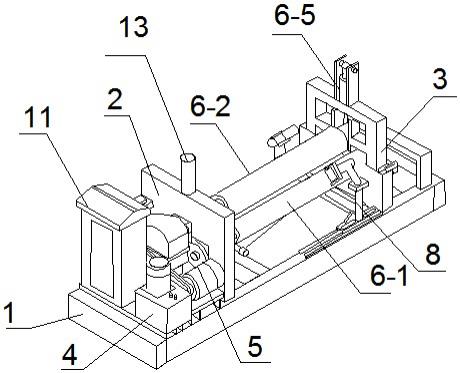

42.附图1是本发明的结构示意图;

43.附图2是附图1的主视图;

44.附图3是附图1的分解结构示意图;

45.附图4是头部支承机架结构示意图;

46.附图5是尾部支承机架结构示意图;

47.附图6是支承底座与、头部支承机架和尾部支承机架的连接示意图;

48.附图7是三支工作辊的结构示意图;

49.附图8是减速机的结构示意图;

50.附图9是电动机的结构示意图;

51.附图10是控制柜的结构示意图;

52.附图11是液压顶升机构的结构示意图;

53.附图12是液压推挤机构的结构示意图;

54.图中:1、支承底座,2、头部支承机架,3、尾部支承机架,4、电动机,5、减速机,6、三支工作辊,6

‑

1、下辊,6

‑

2、上辊,6

‑

3、圆柱形输出齿轮,6

‑

4、下辊直齿,6

‑

5活塞式液压缸,7、液压顶升机构,7

‑

1、圆钢管,7

‑

2、连接筋板,7

‑

3、顶升压缸体,8、液压推挤机构,8

‑

1、滑座导轨,8

‑

2、滚轮支架,8

‑

3、滚轮,8

‑

4、液压缸体,9、支承系梁,10、加工筒体,11、控制柜,12、油路管线,13升降装置。

具体实施方式

55.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

56.实施例1:

57.一种容器制作翻边装置,其组成包括:支承体系、滚动系统、顶推系统和控制系统,其特征是:所述的支承体系由支承底座1、头部支承机架2和尾部支承机架3组成,所述的头部支承机架和所述的尾部支承机架之间与滚动系统上的三个工作辊连接,其中头部支承机架由无缝矩形钢管焊接形成整体框架,固定于支承底座前端横向支梁的正上方,尾部支承机架为上、下两结构部件,其中上部件为可拆卸翻倒架,采用双槽钢对扣长方向焊接,放倒后可在此位置装卸翻边筒体;

58.所述的滚动系统由电动机4、减速机5、三支工作辊6及上辊的升降装置13组成,其

中三支工作辊以品字形式对称布置,两下辊6

‑

1作为主动辊安装在头部支承机架和尾部支承机架的轴承内,上辊6

‑

2作为从动辊设置在两下辊筒中间对称位置,安装在部件头部支承机架与尾部支承机架垂直方向可移动的轴承内,且上辊前端为锥形结构;

59.加工筒体设置在两个下辊和上辊之间,两个下辊转动带动加工筒体转动,其中上辊通过升降装置下压加工筒体10;

60.所述的顶推系统由液压顶升机构7、液压推挤机构8、支承系梁组成,液压顶升机构设置在上辊的端头正下方,是以圆钢管7

‑

1及连接筋板7

‑

2与顶升液压缸体7

‑

3组合焊接并栓接固定于支承底座横梁上,其中顶升液压缸体的顶部为圆弧状结构,且顶升液压缸体构倾斜30

°

的角度固定,保证顶升力的方向为斜向上,使其产生带有角度的翻边效果;

61.所述的液压推挤机构由滑座导轨8

‑

1、滚轮支架8

‑

2、滚轮8

‑

3及液压缸体8

‑

4组成,滚轮支架设置在支承底座尾部两端纵向梁的滑座导轨上,且两端滚轮支架向内相对倾斜45

°

安装,以满足不同直径筒体的推挤作用;

62.加工筒体在两个下辊带动转动的同时,分别由上辊进行下压、液压顶升机构的顶升液压缸体对加工筒体的翻边位置进行顶升和通过液压推挤机构的滚轮对加工筒体尾部进行横向推移的作用下对加工筒体翻边成型;

63.所述的控制系统的控制柜11通过控制电缆和驱动电缆与各个驱动装置连接。

64.实施例2:

65.根据实施例1所述的容器制作翻边装置,所述的支承体系的支承底座由300*180*8mm无缝矩形钢管组对形成,所述的头部支承机架由300*180*8mm无缝矩形钢管焊接形成整体框架,为不可拆卸部件,所述的尾部支承机架下部结构为300*180*8mm无缝矩形钢管固定于后端支承底座横梁正上方,为不可拆卸部件,上、下两结构连接处焊接钢板并前后采用螺栓锁紧,避免装置运行时发生串动。

66.实施例3:

67.根据实施例1或2所述的容器制作翻边装置,所述的下辊的外圆直径为180mm,轴端头直径为100mm,由y160m

‑

4三相异步电动机以三角皮带连接与减速机进行一级降速,减速机利用圆柱形输出齿轮与两下辊直齿相互咬合进行二级降速,并保证两下辊同方向同转速运转,下辊通过电动驱动带动辊轮传动,所述的上辊其外径尺寸为300mm,由于上辊端部为锥形结构,能够保证上辊轴端与下辊轴端有足够的距离,满足翻边所需空间距离。

68.实施例4:

69.根据实施例1或2或3或4所述的容器制作翻边装置,所述的控制系统分电动控制系统和液压控制系统,其中plc控制器、变频器、空气开关、接触器、继电器、开关电源等控制部件均安装于工业控制柜内部,可实现主动轴正、反转和液压油泵输出,所述的液压控制系统为外置综合高压液压站,通过各条油管、换向阀及其它辅助件可控制液压顶推机构、液压顶升机构及上辊调节机构三套液压体系。

70.实施例5:

71.(一)用途

72.用于非标钢板翻边工艺的制作。

73.(二)功能

74.该翻边设备可用于翻边筒体直径范围为800mm

‑

2400mm、钢板厚度6mm-12mm、翻边

宽度为100-200mm碳钢或不锈钢筒体翻边。

75.(三)特点

76.1、结构简单、尺寸小、重量轻;

77.2、可实现现场制作;

78.3、可以根据不同壁厚、不同弯曲半径设置不同的精度参数。

79.(四)主要技术特征

80.1、超大工件翻边加工:本装置解决了厚板和大工件冷翻边加工技术,最大适用于直径2400mm、厚度为14mm的钢板翻边,且翻边效果良好,突破了瓦片扣合加热后碾压方法成型加工技术,保持原材料金相组织稳定性,在提高生产效率的同时降低加热气源消耗,从而节约能源。

81.2、多项驱动方式:本设备转动部件采用电力驱动,传动部件采用液压传动,两种动力源相结合设计模式,既满足工件翻边的动力需要,又保持顶升、助推机构的平稳调节,并可实现无极调速。

82.3、安全性高:液压传动调节伸缩量与方向可控性较强,换向容易,在出现突发状况时,不会发生较大的冲击。

83.4、采用该设备翻边,可保证筒体周长翻边长度一致,加工的角度及弧度精确度高,可有效抑制加工过程碾压的死角和褶皱等质量缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。