1.本实用新型属于燃料电池技术领域,具体涉及一种催化剂涂层膜热压工装。

背景技术:

2.质子交换膜燃料电池的核心部件之一是膜电极,它为质子交换膜燃料电池提供了多相物质传递的微通道和电化学反应场所,其性能的优劣直接决定质子交换膜电池性能的好坏。制备膜电极的工艺主要分为两种,一种是将催化剂涂覆于气体扩散层上,再将涂覆后的气体扩散层电极热压到质子交换膜两侧,该制备工艺生产的膜电极内阻较大、催化剂利用率低;另一种是将阳极催化剂、阴极催化剂分别喷涂在质子交换膜两侧制成催化剂涂层膜,再与气体扩散层(如碳纸、碳布)热压得到膜电极组件,该工艺得到的膜电极内阻小、催化剂的利用率高,因此应用前景广泛。

3.膜电极的高效率工作依赖于催化剂涂层膜的制备过程,质子交换膜是一种温湿度感应十分敏感的树脂膜,通常一片膜电极的制备过程需要将阴阳催化剂分别喷涂到质子膜的两侧,制备出催化剂涂层膜,为了保持催化剂涂层膜的平整、顺畅、无折痕,就需要再通过热压工艺将催化剂涂层膜热压到聚酯边框上面,制备出带边框的催化剂涂层膜,目前,现行的热压工艺通常是有上下两块热合模板,经过高温、高热将催化剂涂层膜与聚酯边框的胶融面粘结,形成带边框的催化剂涂层膜,然而,无论是催化剂涂层膜还是聚酯边框都经受不住热压模板传递过来的高温、高热,直接作用到两者上面,往往会发生边框溢胶、翘曲、折痕、催化剂涂层膜收缩等现象,破坏热合过程,浪费质子膜、催化剂等,对膜电极的生产造成不合格率上升的不良局面;为了解决该问题,催化剂涂层膜的热压过程就需要热压工装的辅助,现行的热压工装虽然一定程度避免了边框、催化剂涂层膜直接与热合模板的接触,但由于热压工装的密闭性,同样地存在高温、高热使催化剂涂层膜整体或局部丧失水分,热压环境湿度降低,导致催化剂涂层膜收缩、褶皱、翘曲带动边框膜变形的情况。

技术实现要素:

4.本实用新型针对现有热压工装存在的缺陷,对热压工装的膜层进行优化改进,能够为催化剂涂层膜热压时提供一个恒定的局部湿度环境,避免催化剂涂层膜热压时因湿度、水分损失而造成的收缩、褶皱、翘曲等问题,提高了催化剂涂层膜热压的压合质量。

5.本实用新型的发明目的是通过以下技术方案实现的:

6.一种催化剂涂层膜热压工装,包括上工装模板和下工装模板,上工装模板与下工装模板之间设有上膜层和下膜层,催化剂涂层膜夹持于上膜层与下膜层之间,其特征在于,所述上工装模板与下工装模板的中央均设有镂空区域,每个工装模板上的镂空区面积占其本体面积的40%

‑

60%;上膜层包括由上至下层叠的导热层、保护层、边框膜,下膜层包括由上至下层叠的边框膜、保护层、导热层;上膜层与下膜层中至少一个还设有辅助层,所述辅助层设于保护层与边框膜之间,辅助层内设有夹层,夹层上设有多个微孔,微孔呈矩阵分布,其分布面积与催化剂涂层膜面积一致,微孔孔径为0.3mm

‑

0.6mm,相邻微孔的横向间距与纵

向间距均为0.2

‑

0.5mm,微孔内部填充有液体。

7.以上设置,辅助层上微孔内的液体经高温、高热可向催化剂涂层膜区域提供一个微小、恒定的湿度环境,以保障催化剂涂层膜不因受到高温、高热发生收缩变形;上工装模板与下工装模板上均开设镂空区域,能够为催化剂涂层膜提供一个非密闭的热压环境,配合辅助层的使用,能够进一步地避免由于热压工装的密闭性,存在高温、高热使催化剂涂层膜整体或局部丧失水分,热压环境湿度降低,导致催化剂涂层膜收缩、褶皱、翘曲带动边框膜变形的情况;每个工装模板上的镂空区面积占其本体面积的40%

‑

60%,以保证工装模板有合理的热压面积和镂空面积;导热层作用在于传递工装模板的受热,使热传递过程保持高度的均匀一致性,令边框和催化剂涂层膜受热均匀,发生均匀热合,避免因不均匀受热引起的局部收缩、未粘合、鼓泡等现象;保护层作用在于对边框膜、催化剂涂层膜起到保护作用,避免其直接接触导热层,引起边框和催化剂涂层膜的受热不均匀变形。

8.作为优选,所述上工装模板与下工装模板上均开设有定位槽以分别定位上膜层和下膜层边界,上述设置能够实现各膜层的快速定位。

9.作为优选,所述定位槽开设于上工装模板与下工装模板相对的两个端面上,并沿上工装模板与下工装模板边沿向内偏移20mm,槽深2mm。

10.作为优选,所述上工装模板与下工装模板为矩形,其四边中线处均开设有对齐凹槽。对齐凹槽的设置能够保证上工装模板与下工装模板对齐,无错位,且方便手持。

11.作为优选,所述上工装模板与下工装模板的长为550mm,宽为200mm,厚为5mm,镂空区域为矩形,其长为380mm,宽为150mm,厚为5mm。上述尺寸,每个工装模板上的镂空区面积占其本体面积的51.8%,能够保证工装模板同时具有足够的热压面积和镂空面积,以保证热压效果。

12.作为优选,所述上膜层和下膜层均设有辅助层。以上设置可为催化剂涂层膜提供更为优良的热压环境,使其上下两个面均具有恒定的湿度环境,受热更为均匀,提高压合质量。

13.作为优选,所述导热层、保护层、辅助层均为矩形,且面积一致,长为530mm,宽为180mm,其四边中线处均开设有与对齐凹槽相对应的定位缺口。

14.作为优选,所述镂空区域面积、微孔分布面积均与催化剂涂层膜面积一致且位置相对应。上述设置,能够保证催化剂涂层膜的各个区域在热压过程中均处于一个温度湿度稳定的环境,避免局部受热不均和失水发生收缩、褶皱、翘曲。

15.作为优选,所述微孔孔径为0.5mm。

16.作为优选,所述辅助层为带夹层的硬质锡纸、硬质铝纸、铜版纸、凸版纸或瓦楞纸。

17.与现有技术相比,本实用新型具有以下有益效果:工装模板与膜层结构合理,通过设置带有微孔夹层的辅助层以及具有镂空区域的工装模板,能够为催化剂涂层膜热压时提供一个恒定的局部湿度环境,避免催化剂涂层膜热压时因湿度、水分损失而造成的收缩、褶皱、翘曲等问题,提高了催化剂涂层膜热压的压合质量;各膜层尺寸及位置关系合理,通过定位槽、对齐凹槽及定位凹槽的配合,能够快速实现定位,保证各膜层与工装模板的有效配合,以提高催化剂涂层膜的热压效率;导热层和保护层的设置能够进一步保证边框膜、催化剂涂层膜受热均匀,不会发生局部变形。

附图说明

18.图1为本实用新型结构示意图;

19.图2为本实用新型中工装模板结构示意图;

20.图3为本实用新型中保护层结构示意图;

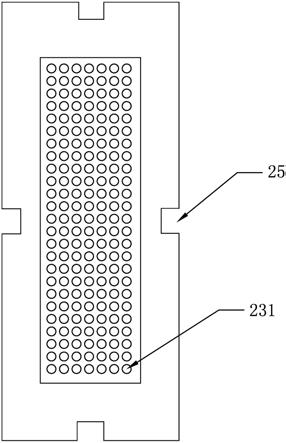

21.图4为本实用新型中辅助层结构示意图;

22.图5为本实用新型中边框膜与催化剂涂层膜结构示意图;

23.图中标记:上工装模板11;下工装模板12;镂空区域13;导热层21;保护层22;辅助层23;边框膜24;催化剂涂层膜30;对齐凹槽112;定位槽111;定位缺口25;微孔231。

具体实施方式

24.下面结合附图所表示的实施例对本实用新型作进一步描述:

25.如图1

‑

5所示,本实施例公开一种催化剂涂层膜30热压工装,包括上工装模板11和下工装模板12,上工装模板11与下工装模板12之间设有上膜层和下膜层,催化剂涂层膜夹持于上膜层与下膜层之间,所述上工装模板11与下工装模板12的中央均设有镂空区域13,两个工装模板为矩形,尺寸为550mm*200mm*5mm,镂空区域13尺寸为380mm*150mm*5mm,镂空区域13面积占工装模板面积的51.8%,两个工装模板四边中线处开设有对齐凹槽112用于手持,短边尺寸为30mm,长边尺寸为50mm,深度30mm,厚度5mm;上下两块热压工装模板对齐凹槽112处对齐、无错位;进一步地,所述上工装模板11与下工装模板12上均开设有定位槽111以分别定位上膜层和下膜层边界。上述设置能够实现各膜层的快速定位,所述定位槽111呈矩形,开设于上工装模板11与下工装模板12相对的两个端面上,定位槽111开设于上工装模板11与下工装模板12边沿向内偏移20mm的位置,槽深2mm。

26.上膜层由上至下层叠有导热层21、保护层22、辅助层23、边框膜24,下膜层包括由上至下层叠的边框膜24、辅助层23、保护层22、导热层21;导热层21作用在于传递工装模板的受热,使热传递过程保持高度的均匀一致性,令边框和催化剂涂层膜30受热均匀,发生均匀热合,避免因不均匀受热引起的局部收缩、未粘合、鼓泡等现象;导热层21材质可选铝箔纸、熨烫纸、助烫纸、碳纤维纸、导热纸之一或组合;导热层21尺寸为530mm*180mm*3mm,导热层21的摊铺与定位槽111各边尺寸对齐。

27.保护层22作用在于对边框膜24、催化剂涂层膜30起到保护作用,避免其直接接触导热层21,引起边框和催化剂涂层膜30的受热不均匀变形;保护层22材质可选硬质白纸、硬质油性纸、硬质碳纸、硬质硫酸纸、铜版纸、凸版纸、防潮纸、瓦楞纸之一或组合;保护层22尺寸为530mm*180mm*3mm,保护层22的摊铺与定位槽111各边尺寸对齐。

28.辅助层23设于保护层22与边框膜24之间,辅助层23内设有夹层,夹层上设有多个微孔231,其内部填充有液体,辅助层23能够为催化剂涂层膜30热压过程中提供恒定的湿度环境,避免催化剂涂层膜30热压过程中,因高温、高热引起收缩、翘曲、褶皱等变形;辅助层23材质可选带夹层的硬质锡纸、硬质铝纸、铜版纸、凸版纸、瓦楞纸之一或组合;辅助层23尺寸为530mm*180mm*3mm,辅助层23的摊铺与定位槽111各边尺寸对齐;微孔231孔径为0.5mm,呈矩阵分布,分布区域尺寸为380mm*15mm,相邻微孔231横向间距与纵向间距均为0.3mm,在催化剂涂层膜30进行压合时微孔231内部的液体经高温、高热可向质子膜区域提供一个微小、恒定的湿度环境,进而保障了催化剂涂层膜30不因收到高温、高热发生收缩变形。

29.热压工装所用的催化剂涂层膜30为质子膜燃料电池膜电极催化剂涂层膜30制备工艺的喷涂后带阴阳极催化层的质子膜,其在一定的温湿度范围内可以较长时间保持尺寸稳定、性能优良;质子交换膜为nafion

‑

212、nafion

‑

112、nafion

‑

221膜的一种或组合;质子膜尺寸380mm*150mm。

30.边框膜24为膜电极领域内常用的聚酯边框,一面光滑,一面具有粘胶,作用在于受热后能够粘合催化剂涂层膜30,使催化剂涂层膜30处于绷紧、平整、顺畅的状态;聚酯边框材质可选pp、pe、pet、ptfe、pi、pvc之一或组合;聚酯边框尺寸为530mm*180mm*100um。

31.所述的辅助层23、保护层22、导热层21均能周转使用,热压后的催化剂涂层膜30具备良好的贴合效果,催化剂涂层膜30铺展顺畅、无收缩、无褶皱,热压完毕后带边框的催化剂涂层膜30 放入密封箱保存,与碳纸组成膜电极组件,以备后用。

32.实际应用过程中,可根据实际需求选择单辅助层23结构或双辅助层23结构。

33.采用单辅助层23工艺,摊铺顺序为上工装模板11、导热层21、保护层22、辅助层23、边框膜24、催化剂涂层膜30、边框膜24、保护层22、导热层21、下工装模板12,所用热压温度为95℃、时间120s、压力位3.5mpa,经过热压压合,带边框的催化剂涂层膜30在防潮密封箱内自然冷却至室温,催化剂涂层膜30无褶皱、无翘曲、无压痕,边框无溢胶、无粘纸,热压效果良好,经气密检测工序,在120kpa下保压65s无掉压现象,气密性良好,为合格的膜电极材料。

34.采用双辅助层23工艺,摊铺顺序为上工装模板11、导热层21、保护层22、辅助层23、边框膜24、催化剂涂层膜30、边框膜24、辅助层23、保护层22、导热层21、下工装模板12,所用热压温度为100℃、时间90s、压力位3mpa,经过热压压合,带边框的催化剂涂层膜30在防潮密封箱内自然冷却至室温,催化剂涂层膜30无褶皱、无翘曲、无压痕,边框无溢胶、无粘纸,热压效果良好,经气密检测工序,在120kpa下保压65s无掉压现象,气密性良好,为合格的膜电极材料。

35.应该理解,在本实用新型的权利要求书、说明书中,所有“包括

……”

均应理解为开放式的含义,也就是其含义等同于“至少包含

……”

,而不应理解为封闭式的含义,即其含义不应该理解为“仅包含

……”

。

36.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,都应涵盖在实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。