1.本发明属于属于金属材料机械加工技术领域,具体涉及一种钛合金材料的切削刀具与切削工艺。

背景技术:

2.钛合金被视为“全能金属”,具有比强度高、耐腐蚀、热稳定性等特性,是高机动性装备,轻量化制造的优选材料之一。但钛合金材料的机械加工性能比较差,加工效率低,属于难加工材料。

3.钛合金工艺通常采用“端铣”和“侧铣”。钛合金在切削过程中,具有刀屑接触长度短、导热性差、化学亲和力大、弹性模量小等特点。传统的铣削方法:(1)采用外冷式钨钛钴类(yt)硬质合金铣削刀具,存在冷却不充分,刀具磨损快等不足;(2)采用传统的“端铣”、“侧铣”等小背吃刀量铣削,切削速度一般小于20m/min,加工效率极低,尤其不利于工件去除大余量粗加工。(3)为满足材料去除率,靠增大刀具啮合角,导致刀具与工件的接触时间长,切削温度升高,刀具使用寿命变短。

技术实现要素:

4.本发明的目的是提供一种钛合金材料的切削刀具与切削工艺,实现了钛合金材料最大限度去除余量的高效加工方法,提高加工效率;避免采用微量铣削方式,切削温度超过600℃时,容易引起钛合金切屑自燃的安全问题。

5.本发明的技术方案是,一种钛合金材料的切削刀具包括刀体和多个刀片;

6.刀体2外周上设置有多个排屑槽5,排屑槽5为右旋螺旋槽,且多个排屑槽5的螺旋角大小不同,多个刀片分别固定在多个排屑槽5上,每个排屑槽5上的多个刀片是均匀分布,相邻2个排屑槽5上刀片错开排列,排屑槽上的每一个刀片的切削刃处都设置有内冷孔4,刀体中心孔为主内冷孔7,主内冷孔7与所有内冷孔4连通。

7.所述刀片的参数如下:前角选γ0=5

°

~15

°

;后角α0≥15

°

;主偏角,粗加工时kr≤45

°

,精加工时kr>75

°

;刃倾角,粗加工时,λs=

‑

10

°

~

‑5°

,精加工时,λs=0

°

~3

°

;刀尖圆弧半径取rε=0.4~1.2mm。

8.采用权利要求1所述的刀具的一种钛合金材料切削工艺,具体步骤如下:

9.第一步,工艺准备

10.采用的数控加工机床具有内冷功能,数控加工机床的操作系统具备执行摆线铣 顺铣nc程序能力,机床具有丝杠螺母间隙调整功能,冷却润滑介质为含s、p和cl的乳化液或添加极压添加剂的水溶液;

11.第二步,进行加工;加工过程依次为试加工、粗加工、半精加工和精加工;其中粗加工和半精加工均采用摆线铣加顺铣的顺铣路径。

12.第1步,试加工运行步骤为,模拟nc加工程序及走刀轨迹,先使用较低的切削速度vc,逐步调整到最佳25~80m/min,开冷却介质,走刀加工;然后测试能力指数cpk≥1.33、切

削功率pc≥80%po(机床功率)、金属去除率q最大。

13.第2步,正式执行加工程序指令,依次进行粗加工摆线铣粗、加工顺铣、半精加工摆线铣、半精加工顺铣和精加工;粗加工和半精加工切削参数为:切削速度vc=25~80m/min,fz=0.2~0.6mm/r,

14.第三步,在线检测

15.在线测量工件的加工尺寸及粗糙度ra是否达到要求,工件加工表面的粗糙度ra1.6~ra12.5,不符合要求调整fz=0.2~0.6mm/r,vc=25~80m/min,主轴转速s为2500~3000r/min;

16.第四步,卸掉工件;

17.第五步,最终检验。

18.本发明的有益效果是,本发明采用摆线铣 顺铣高效切削工艺方法,实现高效去量粗加工、半精加工,较传统加工方案提高加工效率5倍以上;同时有效避免微量铣削方式时切削温度超过600℃,容易引起钛合金切屑自燃的安全隐患。有效降低了钛合金零件的制造成本,特别适用于加工余量大的工件,对钛合金等难加工材料具有指导意义。

附图说明

19.图1为为本发明一种钛合金材料的切削刀具的结构示意图;

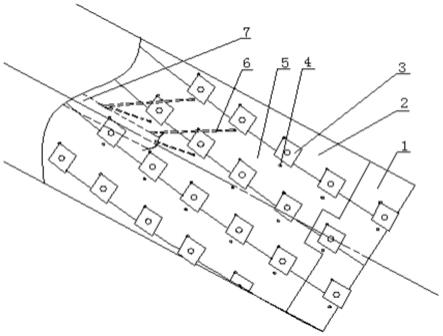

20.图2为本发明一种钛合金材料切削工艺中刀具的运行轨迹示意图;

21.图3为本发明一种钛合金材料切削工艺的流程图。

具体实施方式

22.下面结说明书附图对本发明的技术方案作进一步详细描述。

23.如图1、图2和图3所示,本发明方法是采用钛合金材料的摆线铣 顺铣高效切削工艺方法,在内冷功能的数控加工机床上,安装玉米铣刀。玉米铣刀一端设计7:24刀柄,另一端由端盖1(刀杆头部易损,可更换)、刀体2、刀片3等组成。

24.如图1所示,本发明一种钛合金材料的切削刀具包括刀体和多个刀片。所述切削刀具称为玉米铣刀。

25.刀体2外周上设置有多个排屑槽5,排屑槽5为右旋螺旋槽,且多个排屑槽5的螺旋角大小不同。多个刀片分别固定在多个排屑槽5上,每个排屑槽5上的多个刀片是均匀分布。相邻2个排屑槽5上刀片错开排列。排屑槽上的每一个硬质合金刀片的切削刃处都设置有内冷孔4,保证每一个刀片都是独立冷却的。

26.刀体中心孔为主内冷孔7,主内冷孔7与所有内冷孔4连通。即内冷孔4通过每一个分支内冷孔口部6与刀体中部主内冷孔7相通,主内冷孔与机床主轴内冷通道连接。

27.每相邻两列刀片布置在轴向方向上是错位的,确保前刀片与后刀片切削轨迹不重合,有利于降低刀具切削刃处的温度。可转位硬质合金刀片材质选择添加tac或nbc的yg类细晶粒或超细晶粒硬质合金,有ys2t、yg813、yg6x等;涂层应选tialn、tialsi和tialn crc涂层及金刚石涂层。利用摆线铣 顺铣的切削方式,铣刀轴向切深根据切削刃长度确定,一般可达45mm以上,金属去除率较传统铣削提高5倍以上。

28.如图3所示,一种钛合金材料切削工艺的具体步骤如下:准备、加工(粗加工,半精加工),检测

29.第一步,工艺准备

30.s1:选择内冷功能的数控加工机床,且数控加工机床的操作系统具备执行摆线铣 顺铣nc程序,机床具有丝杠螺母间隙调整功能,便于采用顺铣方式。装夹工件,多使用辅助支撑,防止工件发生装夹变形。为机床添加乳化液或添加极压添加剂(含s、p和cl)的水溶液作为冷却润滑介质。

31.s2:选择刀具

32.选择上述玉米铣刀,正方体型可转位刀片,刀片材质为高性能超细晶粒硬质合金,其前角选γ0=5

°

~15

°

;后角α0≥15

°

;主偏角,粗加工时kr≤45

°

,精加工时kr>75

°

;刃倾角,粗加工时,λs=

‑

10

°

~

‑5°

,精加工时,λs=0

°

~3

°

;刀尖圆弧半径取rε=0.4~1.2mm。

33.第二步,加工。加工过程依次为试加工、粗加工、半精加工和精加工。其中粗加工和半精加工均采用摆线铣加顺铣的顺铣路径。

34.摆线铣加顺铣的刀具径向切深从0到逐渐增大,再从最大到逐渐减小到0,其切削力也随之相应变化,即从0—增大—减小—0,保证刀具公转一周处于切削状态的时间较短,产生切削热较少,刀具磨损慢。使用的玉米铣刀轴向切深根据切削刃长度确定,可达2倍刀具直径以上,提高轴向切深可有效提高材料去除率。

35.粗加工和半精加工切削参数为:

36.切削速度vc=25~80m/min,fz=0.2~0.6mm/r,

37.试加工运行步骤为,

38.(1)模拟nc加工程序及走刀轨迹。

39.(2)主轴转速s为2500~3000r/min,先使用较低的切削速度vc,逐步调整到最佳25~80m/min,开冷却介质,走刀加工。

40.(3)测试能力指数cpk≥1.33、切削功率pc≥80%po(机床功率)、金属去除率q最大。

41.正式执行加工程序指令

42.粗加工(摆线铣 顺铣)、半精加工(摆线铣 顺铣)、精加工分别进行。

43.第三步,在线检测

44.在线测量工件的加工尺寸及粗糙度ra是否达到要求,工件加工表面的粗糙度ra1.6~ra12.5,不符合要求调整fz=0.2~0.6mm/r,vc=25~80m/min,主轴转速s为2500~3000r/min。

45.第四步,卸掉工件

46.批量制造,要保持工艺装备实现首件加工的定位基准。

47.第五步,最终检验

48.由专检人员对所加工的工件进行检测验收。工件合格入库。实现批量制造。

49.本发明的关键点:

50.1.采用摆线铣 顺铣的方式高效切削加工钛合金材料的工件。

51.2.选用全有效齿并带端盖,右旋不等齿距、不等螺旋角的玉米铣刀,并每个刀片独

立具备内冷功能。

52.3.玉米铣刀的刀片为正方体型可转位刀片,刀片材质为高性能超细晶粒硬质合金,其前角选γ0=5

°

~15

°

;后角α0≥15

°

;主偏角,粗加工时kr≤45

°

,精加工时kr>75

°

;刃倾角,粗加工时,λs=

‑

10

°

~

‑5°

,精加工时,λs=0

°

~3

°

;刀尖圆弧半径取rε=0.4~1.2mm。

53.4.切削参数为:切削速度vc=25~80m/min,fz=0.2~0.6mm/r,4.切削参数为:切削速度vc=25~80m/min,fz=0.2~0.6mm/r,

54.5.测试能力指数cpk≥1.33、切削功率pc≥80%po(机床功率)、金属去除率q最大(是传统铣削方式的5倍以上)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。