1.本发明属于钎焊技术领域,具体涉及一种具有金属镀层碳纳米管增强的低温锡膏材料及其制备方法。

背景技术:

2.随着人类环保意识的增强及电子信息工业的不断革新,传统含铅钎焊料sn63pb37、sn60pb40等产品的使用越来越受到欧盟weee、rohs等政策的限制。我国早在2006年就颁布了相关管理政策限制铅、汞、镉、六价铬等重金属的使用。2017年,全球芯片巨头英特尔公司宣布在未来的电脑主板生产中将更多地采用低温锡焊料,从而为无铅低温锡膏的使用带来了巨大发展空间。一方面低温焊料降低了生产过程中的能源消耗,另一方面低温焊接有助于降低pcba元件在回流焊过程中受损,同时也抑制了pcb板的翘曲变形。

3.目前常用的低熔点无铅焊料主要是以sn-bi58合金为基体。然而,由于snbi基合金焊料在焊接凝固过程中易出现枝晶偏析、组织粗大化,加之应力不平衡,最终容易导致焊点剥离、破坏。因此,非常有必要对目前的snbi基合金焊料进行增强增韧,以适应低温焊接生产的需要。碳纳米管具有碳原子以sp2杂化的结构,其大长径比大于1000,直径为纳米级(几纳米~十几纳米),长度为微米级(几微米~几十微米),具有高强度(理论值高达200gpa)以及良好的导电特性和导热特性。

4.目前已经存在采用碳纳米管对snbi基合金焊料进行改性的技术。例如,cn106363315a公开了一种镀锡碳纳米材料增强复合焊料,其含有84~95重量份的锡基焊料、0.01~0.2重量份的碳纳米材料且余量为助剂。该镀锡碳纳米材料增强复合焊料的制备需要超声波辅助镀锡配以碳纳米材料掺杂才能够完成,具体地,首先将碳纳米材料和液相锡基焊料混合,同时辅以超声波促进碳纳米材料和锡基焊料之间的润湿,以实现碳纳米材料表面的金属化得到中间焊料合金,将该中间焊料合金与熔化的锡基焊料混合得到镀锡碳纳米材料增强复合焊料合金,接着将该镀锡碳纳米材料增强复合焊料合金制成中间焊料合金粉末之后与助焊剂搅拌混合均匀即得所述镀锡碳纳米材料增强复合焊料。采用该方法能够改善锡基焊料的蠕变性能和电迁移性能,而对塑性和脆性问题却未提及。

技术实现要素:

5.本发明的目的是为了克服现有的传统低温snbi基合金焊料塑性偏低的缺陷,而提供一种能够提升塑性、改善脆性的低温锡膏材料及其制备方法。

6.如上所述,cn106363315a公开了采用超声波辅助镀锡配以碳纳米材料掺杂的方法获得镀锡碳纳米材料增强复合焊料,该镀锡碳纳米材料增强复合焊料具有改善的蠕变性能和电迁移性能,但是由于碳纳米材料与焊料之间的表面相容性较差,单靠超声辅助浸润难以使得碳纳米材料在焊料中实现良好的分散,最终所得复合焊料中的碳纳米管仍然有可能以碳纳米材料簇的形式存在,因而不利于复合焊料脆性的改善以及韧性的提高,将该复合

焊料用于焊接时所形成的焊点空洞率较高,不利于焊点塑性的提升。而本发明的发明人经过深入研究之后发现,将碳纳米管的表面采用聚合物辅助法进行铜或者银化学无电沉积进行改性之后,能够在碳纳米管表面形成厚度均匀的纳米铜层或者纳米银层,由此获得的金属镀层碳纳米管由于径向方向铜层或银层的均匀分布呈各向同性,从而不仅能够有效阻止碳纳米管之间的团聚并使其以单一形态而非团簇形态分散于snbi基低温焊料中,而且由于锡-铜或锡-银界面的良好润湿性,经化学反应可生成cu6sn

5/

ag3sn,促使得镀铜或镀银碳纳米管在锡铋合金基体中获得更好的分散性,进而增强锡铋铜(银)界面结合强度,提高锡铋合金的伸长率,可改善传统低温锡铋合金的脆性和韧性,将由此获得的低温锡膏材料用于焊接时,所形成的焊点具有组织均匀的微观结构以及较低的空洞率,因此可提高焊点的耐疲劳性能和耐破坏性能。基于此,完成了本发明。

7.具体地,本发明提供了一种低温锡膏材料,所述低温锡膏材料中含有75~95wt%的snbi基低温焊料、0.01~0.5wt%的金属镀层碳纳米管且余量为助焊剂,所述金属镀层碳纳米管为采用聚合物辅助金属原子化学无电沉积法制得的镀铜或镀银碳纳米管。

8.优选地,所述snbi基低温焊料选自snbi、snbiag、snbicu、snbiin和snbizn中的至少一种。

9.根据本发明的一种具体实施方式,所述金属镀层碳纳米管按照以下方法制备得到:

10.s1、将碳纳米管通过超声法或高速剪切法均匀分散于溶剂中,并将所得分散液冷冻干燥,得到预分散碳纳米管;

11.s2、将盐酸多巴胺溶于ph值为8~9的tris-hcl缓冲溶液中,得到浓度为(0.1~0.3)g/100ml的盐酸多巴胺缓冲溶液,之后加入所述预分散碳纳米管并于室温下搅拌反应8~15h,使盐酸多巴胺在碳纳米管表面自聚合,反应完成后,将所得自聚合产物依次进行过滤、水洗和干燥,得到盐酸多巴胺表面修饰的碳纳米管;

12.s3、将四氯钯酸铵(pd(nh4)2cl4)溶于水配制成浓度为(0.4~0.6)g/500ml的四氯钯酸铵溶液,之后加入所述盐酸多巴胺表面修饰的碳纳米管并于室温下搅拌反应0.5~5h,反应完成后,将所得反应产物依次进行过滤、水洗和冷冻干燥,得到氧化性盐酸多巴胺碳纳米管粉末;

13.s4、将酒石酸钾钠-碱性物质的混合水溶液与金属原液混合均匀得到混合溶液,所述混合溶液中酒石酸钾钠的浓度为(10~20)g/500ml、碱性物质的浓度为(4~8)g/500ml且金属原液的浓度为(5~8)g/500ml,所述金属原液为可溶性铜盐水溶液或可溶性银盐水溶液,再将所得混合溶液与浓度为1~2%的甲醛水溶液按照质量比(0.5~2):1搅拌混合均匀,之后加入所述氧化性盐酸多巴胺碳纳米管粉末并于室温下搅拌反应30~60分钟,反应完成后,将所得反应产物依次进行过滤、洗涤和冷冻干燥,即得所述金属镀层碳纳米管。

14.优选地,所述金属镀层碳纳米管表面铜层或银层的厚度为10~1000纳米。

15.优选地,所述碳纳米管为单壁碳纳米管和/或多壁碳纳米管。

16.优选地,所述碳纳米管的内径<5纳米,外径≤30纳米,长度<50微米,纯度高于95%。

17.优选地,所述助焊剂中所含的活性剂为由有机酸和咪唑碘盐复配形成的复合型活性剂,所述有机酸选自丙二酸、丁二酸、己二酸和辛二酸中的至少一种,所述咪唑碘盐选自

1-乙基-3-甲基咪唑碘盐、1-丙基-3-甲基咪唑碘盐和1-丁基-3-甲基咪唑碘盐中的至少一种。

18.优选地,所述助焊剂中所含的油包水型乳化剂为三聚甘油单硬脂酸酯。

19.优选地,所述助焊剂中所含的溶剂为醇醚溶剂;所述醇醚溶剂为由低粘度及低沸点的醇醚溶剂与高粘度及高沸点的醇醚溶剂复配形成的复合型醇醚溶剂,所述低粘度及低沸点的醇醚溶剂选自乙二醇二乙醚、乙二醇二甲醚和二甘醇二甲醚中的至少一种,所述高粘度及高沸点的醇醚溶剂选自二乙二醇丁醚、三甘醇二甲醚和三丙二醇甲醚中的至少一种。

20.此外,本发明还提供了所述低温锡膏材料的制备方法,该方法包括将所述金属镀层碳纳米管加入到snbi基低温焊料粉中,经球磨混匀后加入至温度为200~400℃的snbi基低温焊料合金熔融液中,经超声混合、静置、吹粉冶炼后得到金属镀层碳纳米管增强的snbi基低温焊料合金粉,接着将所述snbi基低温焊料合金粉与助焊剂搅拌混合均匀,即得所述低温锡膏材料。

21.优选地,所述snbi基低温焊料粉与snbi基低温焊料合金熔融液的质量比为1:(8~10)。

22.优选地,所述snbi基低温焊料粉和snbi基低温焊料合金粉各自独立地为3~6号粉(5~50微米)。具体地,3#粉为25-45微米,4#粉为20-38微米,5号粉为15-25微米,6号粉为5-15微米。

23.本发明的有益效果包括:

24.(1)锡铋基合金的低温熔点特性保持不变,显著改善锡铋基合金的脆性,提高其韧性;

25.(2)焊接后形成的焊点具有较低的空洞率,可有效提高焊点的耐疲劳性与耐破坏性。

附图说明

26.图1为实施例所采用的多壁碳纳米管原料的透射电镜照片图;

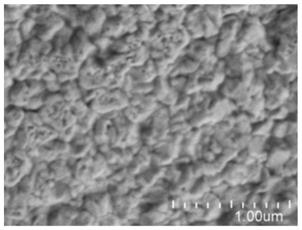

27.图2为实施例1制得的镀铜层碳纳米管粉末的扫描电镜照片图。

具体实施方式

28.在本发明提供的金属镀层碳纳米管的制备过程中,步骤s1中所采用的溶剂可以选自水、乙醇、n,n-二甲基甲酰胺、丙酮、六氟异丙醇、二甲苯等中的至少一种,优选为水和/或六氟异丙醇。步骤s2中所采用的tris-hcl缓冲溶液可以为现成的,也可以经配制获得,具体配制过程可以为将3-(羟甲基)氨基甲烷的水溶液(浓度为1~2g/500ml)的ph值采用0.1mol/l的hcl调节至8~9而得到。步骤s4中所采用的碱性物质例如可以选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾等中的至少一种。所述可溶性铜盐水溶液例如可以选自硫酸铜水溶液、硝酸铜溶液和氯化铜水溶液中的至少一种,所述可溶性银盐水溶液例如可以为硝酸银水溶液。当需要在碳纳米管的表面镀铜层时,金属原液采用可溶性铜盐水溶液;当需要镀银层时,金属原液采用可溶性银水溶液。

29.在本发明中,所述助焊剂中所含的油包水型乳化剂优选为三聚甘油单硬脂酸酯,

这种特定的油包水型乳化剂易溶于有机溶剂且具有较高的hlb值和较强的乳化能力。

30.在本发明中,所述助焊剂中所含的活性剂优选为由有机酸和咪唑碘盐复配形成的复合型活性剂。其中,所述有机酸的具体实例包括但限于:丙二酸、丁二酸、己二酸、癸二酸和辛二酸中的至少一种。所述咪唑碘盐的具体实例包括但不限于:1-乙基-3-甲基咪唑碘盐、1-丙基-3-甲基咪唑碘盐和1-丁基-3-甲基咪唑碘盐中的至少一种。此外,所述有机酸和咪唑碘盐的质量比优选为(3~5):1。采用这种复合型活化剂替代传统的含氯、含溴活性剂,不仅具有较高的活性,焊接能力提升,焊接效果改善,从而更有利于低温锡铋基合金脆性的改善以及韧性的提升,而且还能够满足无卤法规要求。

31.在本发明中,所述助焊剂优选选用相对易挥发的醇醚溶剂(粘度低,沸点低于160℃),特别优选为由低粘度及低沸点的醇醚溶剂与高粘度及高沸点的醇醚溶剂复配形成的复合型醇醚溶剂。其中,所述低粘度及低沸点的醇醚溶剂的具体实例包括但不限于:乙二醇二乙醚(沸点121℃,黏度0.65mpa

·

s)、乙二醇二甲醚(沸点85.2℃,黏度1.1mpa

·

s)和二甘醇二甲醚(沸点160℃,黏度0.98mpa

·

s)中的至少一种。所述高粘度及高沸点的醇醚溶剂的具体实例包括但不限于:二乙二醇丁醚(沸点230℃,黏度6.5mpa

·

s)、三甘醇二甲醚(沸点216℃,黏度3.8mpa

·

s)和三丙二醇甲醚(沸点236℃,黏度5.6mpa

·

s)中的至少一种。其中,所述低粘度及低沸点的醇醚溶剂与所述高粘度及高沸点的醇醚溶剂的质量比优选为(1~2):1。采用以上优选的溶剂能够实现粘度的调节以适应低温焊接作业环境。

32.所述助焊剂通常是以松香作为主要成分,除了以上三种组分之外的剩余组分可以为本领域的常规选择。根据本发明的一种具体实施方式,所述助焊剂中含有1-(3-氨基丙基)咪唑松香盐40-50wt%、油包水型乳化剂15-30wt%、活化剂5-8wt%、溶剂13-25wt%、气相二氧化硅0.2-2wt%、氢化蓖麻油0.2-2wt%以及缓蚀剂0.05-2wt%。其中,所述1-(3-氨基丙基)咪唑松香盐可以由1-(3-氨基丙基)咪唑和松香以摩尔比1:1的比例于溶剂中中和反应后干燥得到。所述松香可以为氢化松香、马来酸改性松香和丙烯酸改性松香中的至少一种。所述气相二氧化硅可以为瓦克型号n20、德固赛型号aerosil 380、德固赛型号a200、德山型号reolosil qs40和卡博特m-5中的至少一种。所述缓蚀剂可以选自1,2,3-苯骈三氮唑、苯骈咪唑和甲基苯骈三氮唑中的至少一种。所述助焊剂可以以膏状、液态等形式使用。此外,所述助焊剂可以通过商购获得,也可以调制获得。

33.下面详细描述本发明的实施例,所述实施例的示例旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

34.以下实施例和对比例中,原料snbi58锡铋基低温焊料粉、多壁碳纳米管、松香型助焊膏均为市售产品。其中,snbi58锡铋基低温焊料粉为5号粉;多壁碳纳米管由成都中科时代纳米提供,纯度>95wt%,透射电镜表征结果如图1所示,从图1可以看出,其内径<5纳米,外径≤30纳米,长度为10~30微米;松香型助焊膏中所含的溶剂为低粘度及低沸点的醇醚溶剂(具体为乙二醇二甲醚)与高粘度及高沸点的醇醚溶剂(具体为三丙二醇甲醚)按照质量比1:1复配形成的复合型醇醚溶剂,活性剂为有机酸(具体为己二酸与癸二酸按照摩尔比1:1的混合物)和咪唑碘盐(具体为1-丁基-3-甲基咪唑碘盐)按照质量比4:1复配形成的复合型活性剂,油包水型乳化剂为三聚甘油单硬脂酸酯。

35.实施例1

36.(1)镀铜碳纳米管的制备:

37.s1:将多壁碳纳米管通过高速剪切法均匀分散于六氟异丙醇中,高速剪切机转速为5000rpm,剪切时间控制在25分钟,将分散液依次进行过滤、洗涤、冷冻干燥,得到预分散碳纳米管;

38.s2:将3-(羟甲基)氨基甲烷水溶液(1.214g/500ml)的ph值采用0.1mol/l的hcl溶液调节至8.5,得到tris-hcl缓冲溶液;将盐酸多巴胺溶于stris-hcl缓冲溶液中(0.2g/100ml),接着加入s1中所得预分散碳纳米管,室温下搅拌反应12h,使多巴胺在碳管表面自聚合,反应完成后,将所得自聚合产物过滤,滤渣用去离子水清洗残留溶剂、多巴胺等,接着于60℃下真空干燥12h,得到盐酸多巴胺表面修饰的碳纳米管;

39.s3:配制pd(nh4)2cl4去离子水溶液(0.568g/500ml),加入s2得到的盐酸多巴胺表面修饰的碳纳米管,搅拌分散均匀后于室温下反应1h,反应完成后,将所得反应产物依次进行过滤、水洗和冷冻干燥,得到氧化性盐酸多巴胺碳纳米管粉末;

40.s4:在酒石酸钾钠和naoh的混合水溶液中加入硫酸铜水溶液并混合均匀得到混合溶液,该混合溶液中酒石酸钾钠的浓度为14.5g/500ml、naoh的浓度为6g/500ml且硫酸铜的浓度为6.5g/500ml,接着将该混合溶液与1.5%的甲醛水溶液按质量比1:1搅拌混合均匀,之后加入s3得到的氧化性盐酸多巴胺碳纳米管粉末,于室温下充分搅拌反应30分钟,反应完成之后进行过滤、洗涤、冷冻干燥,得到镀铜碳纳米管粉末,其中,铜层的厚度为100~300纳米,真空封装备用。该镀铜碳纳米管粉末的扫描电镜表征结果如图2所示,从图2可以看出,经过30分钟的化学沉积,纳米铜颗粒有效地沉积在了碳纳米管表面。

41.(2)低温锡膏材料的制备:

42.将步骤(1)得到的镀铜碳纳米管粉末加入到snbi基低温焊料粉中,经过球磨混合机充分混合,初步制备得到复合金粉料;经过定量计算后,将所述复合金粉料加入至400℃的snbi基低温焊料合金熔融液(snbi基低温焊料粉与snbi基低温焊料合金熔融液的质量比为1:9)中,通过超声混合、静置、吹粉冶炼等工艺,最终得到镀铜碳纳米管增强的snbi基低温焊料合金粉,粉体型号为5号粉;接着将所述镀铜碳纳米管增强的snbi基低温焊料合金粉与松香型助焊膏在行星搅拌机或螺旋桨搅拌机中低速搅拌(<120rpm)混合10分钟,得到低温snbi58cnt0.05锡膏材料,封装备用。该低温snbi58cnt0.05锡膏材料中含有snbi58锡铋基低温焊料95wt%、镀铜碳纳米管0.05wt%,余量为松香型助焊膏。

43.实施例2

44.(1)镀银碳纳米管的制备:

45.按照实施例1的方法制备镀银碳纳米管,不同的是,步骤s4中,将原料硫酸铜水溶液采用相同浓度和用量的硝酸银水溶液替代,得到镀银碳纳米管粉末,其中,银层的厚度为100~300纳米,真空封装备用。

46.(2)低温锡膏材料的制备:

47.将步骤(1)得到的镀银碳纳米管粉末加入到snbi基低温焊料粉中,经过球磨混合机充分混合,初步制备得到复合金粉料;经过定量计算后,将所述复合金粉料加入至400℃的snbi基低温焊料合金熔融液(snbi基低温焊料粉与snbi基低温焊料合金熔融液的质量比为1:9)中,通过超声混合、静置、吹粉冶炼等工艺,最终得到镀银碳纳米管增强的snbi基低

温焊料合金粉,粉体型号为5号粉;接着将所述镀银碳纳米管增强的snbi基低温焊料合金粉与松香型助焊膏在行星搅拌机或螺旋桨搅拌机中低速搅拌(<120rpm)混合10分钟,得到低温snbi58cnt0.05锡膏材料,封装备用。该低温snbi58cnt0.05锡膏材料中含有snbi58锡铋基低温焊料75wt%、镀银碳纳米管0.5wt%,余量为松香型助焊膏。

48.对比例1

49.按照实施例1的方法制备低温snbi58cnt0.05锡膏材料,不同的是,碳纳米管未进行表面镀铜改性,其余条件与实施例1相同,得到参比低温snbi58cnt0.05锡膏材料。该参比低温snbi58cnt0.05锡膏材料中含有snbi58锡铋基低温焊料95wt%、未改性碳纳米管0.05wt%,余量为松香型助焊膏。

50.对比例2

51.(1)镀镍碳纳米管的制备:

52.按照实施例1的方法制备镀镍碳纳米管,不同的是,步骤s4中,将原料硫酸铜水溶液采用相同浓度和用量的硝酸镍水溶液替代,得到镀镍碳纳米管粉末,其中,镍层的厚度为100~300纳米,真空封装备用。

53.(2)低温锡膏材料的制备:

54.按照实施例1的方法制备低温锡膏材料,不同的是,将镀铜碳纳米管粉末采用相同重量份的镀镍碳纳米管粉末替代,得到参比低温snbi58cnt0.05锡膏材料,封装备用。该参比低温snbi58cnt0.05锡膏材料中含有snbi58锡铋基低温焊料95wt%、镀镍碳纳米管0.05wt%,余量为松香型助焊膏。

55.测试例

56.(1)熔点的测定:

57.按照差热扫描量热方法(dsc)分别对原料snbi58基低温焊料粉以及产品低温snbi58cnt0.05锡膏材料的熔点进行测定,升温速率10℃/min,氮气环境,所得结果如表1所示。

58.(2)塑性和脆性的测定:

59.按照gb/t 228-2002单轴拉伸测试方法分别对原料snbi58基低温焊料粉以及产品低温snbi58cnt0.05锡膏材料的延伸长度进行测定。其中,接头处的钎料合金区域为2

×2×

2mm的立方对接接头,拉伸速率为5μm/s,所得结果如表1所示。

60.(3)焊点空洞率的测定:

61.按照切片显微观察方法分别对原料snbi58基低温焊料粉以及低温snbi58cnt0.05锡膏材料焊接形成的焊点的空洞率进行测定,所得结果如表1所示。

62.表1

63.64.从表1的结果可以看出,采用本发明提供的方法得到的低温锡膏材料能够在保持低温熔点特性不变的提前下,改善传统锡铋合金的塑性和韧性,将由此获得的低温锡膏材料用于焊接时,所形成的焊点具有组织均匀的微观结构以及较低的空洞率,因此可提高焊点的耐疲劳性能和耐破坏性能。

65.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。