1.本发明涉及摩擦焊接技术领域,特别涉及一种钢质活塞摩擦焊装置。本发明还涉及一种应用于该钢质活塞摩擦焊装置的方法。

背景技术:

2.随着柴油发动机爆发压力及升功率不断提高,活塞的工作环境及条件越来越恶劣,普通的铝质活塞由于耐磨和耐高温性能差、变形大,已经不能满足高性能国六发动机的使用要求。目前,焊接内冷油道式钢质活塞以其耐高温、高耐磨、低膨胀以及良好的冷却性能越来越受到主机厂的青睐,其具体的生产过程即预先加工出活塞头部和裙部的冷却油道,然后将头部和裙部通过摩擦焊接形式连接,进而形成密闭的冷却油道,给活塞进行降温。然而,目前国内外使用的内冷油道焊接技术,裙部装夹大多以销座面作为摩擦焊接定位面及顶锻面,头部往往单一依靠夹头加持定位,这样会造成焊接时,由于头部各个夹头夹持力不同,头部不能完全装夹于工装中心造成焊接后活塞同轴度变差、焊接飞边卷起高度宽度不均匀;同时,裙部装夹后由于销座面平行度、以及销座面分布于活塞两侧且焊接时销孔已完成粗加工,往往造成焊接时预顶锻和最终顶锻受力不均匀,进而造成焊接后活塞同轴度、焊接飞边质量较差,甚至会影响焊接强度,以致造成严重的后果。

3.因此,如何避免由于焊接面受力不均匀而导致钢制活塞摩擦焊接同轴度和焊接飞边质量差以及焊缝强度低,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种钢质活塞摩擦焊装置,该装置可以有效解决钢制活塞摩擦焊接同轴度、焊接飞边质量差和焊缝强度低等技术问题。本发明的另一目的是提供一种应用于上述钢质活塞摩擦焊装置的钢质活塞摩擦焊方法。

5.为实现上述目的,本发明提供一种钢质活塞摩擦焊装置,包括用以装夹裙部待焊件的裙部工装和用以装夹头部待焊件的头部工装,所述裙部工装包括第一底盘和固定于所述第一底盘、用以与裙部待焊件上的顶锻支承肩接触相抵的弹簧套筒,所述头部工装包括第二底盘,所述裙部工装还包括固定于所述第一底盘并与所述弹簧套筒同轴设置、用以定位裙部待焊件以调节裙部待焊件相对于所述第一底盘的轴线的偏差并能够在焊接时挤压裙部待焊件的顶芯;所述头部工装还包括固定于所述第二底盘、用以定位头部待焊件以调节头部待焊件相对于所述第二底盘的轴线的偏差的中心定位块。

6.可选地,所述顶芯包括:

7.用以当焊接时沿所述顶芯的轴向挤压裙部待焊件内腔面的仿形定位块;

8.与所述仿形定位块相连并与所述第一底盘连接的定位圆盘。

9.可选地,所述仿形定位块包括:

10.两个设于所述仿形定位块的前端、用以与裙部待焊件内腔面以预设间隙设置的顶锻面。

11.可选地,所述预设间隙的范围为0.3-0.5mm。

12.可选地,所述仿形定位块还包括:

13.两个与所述顶锻面一一对应设置并相连、用以分别与裙部待焊件的上、下端内侧壁配合的第一定位面;

14.两个用以分别与裙部待焊件的左、右侧内侧壁配合的第二定位面;

15.设于两个所述顶锻面之间、用以与裙部待焊件的中心通孔配合的定位凸起。

16.可选地,任一所述顶锻面和与其相连的所述第一定位面通过圆弧面过渡。

17.可选地,所述弹簧套筒上设有若干个沿所述弹簧套筒的周向均匀分布、用以与所述第一底盘上的矩形定位块配合连接的第一定位槽,所述定位圆盘远离所述仿形定位块的一侧设有若干个与所述第一定位槽一一对应设置、用以供所述矩形定位块嵌入配合的第二定位槽。

18.可选地,所述顶芯的中心设有用以连接所述顶芯和所述第一底盘的内六角螺栓。

19.可选地,所述顶芯还设有用以向裙部待焊件和头部待焊件的焊接面输送氮气以防止焊接面氧化的氮气通道。

20.本发明还提供一种钢质活塞摩擦焊方法,包括:

21.获取头部待焊件和具有顶锻支承肩的裙部待焊件;

22.通过头部工装装夹所述头部待焊件,通过裙部工装装夹所述裙部待焊件;

23.通过所述裙部工装带动所述裙部待焊件碰撞所述头部待焊件后使所述裙部待焊件与所述头部待焊件保持预设间距;

24.通过所述头部工装带动所述头部待焊件旋转;

25.通过所述裙部工装带动所述裙部待焊件在预设焊接压力下与所述头部待焊件摩擦焊接;

26.通过所述裙部工装施加预设时长的预设顶锻压力。

27.相对于上述背景技术,本发明针对摩擦焊接的不同要求,设计了一种钢质活塞摩擦焊装置,具体来说,上述钢质活塞摩擦焊装置包括用于装夹裙部待焊件的裙部工装和用于装夹头部待焊件的头部工装;其中,裙部工装包括第一底盘和弹簧套筒,弹簧套筒固定于第一底盘,弹簧套筒用于与裙部待焊件上的顶锻支承肩接触相抵,头部工装包括第二底盘;进一步的,裙部工装还包括顶芯,头部工装还包括中心定位块,其中,顶芯固定于第一底盘并与弹簧套筒同轴设置,顶芯用于定位裙部待焊件以调节裙部待焊件相对于第一底盘的轴线的偏差并能够在焊接时挤压裙部待焊件;中心定位块固定于第二底盘,中心定位块用于定位头部待焊件以调节头部待焊件相对于第二底盘的轴线的偏差。同时,本发明还提供一种钢质活塞摩擦焊方法,该方法包括:s1:获取头部待焊件和具有顶锻支承肩的裙部待焊件;s2:通过头部工装装夹头部待焊件,通过裙部工装装夹裙部待焊件;s3:通过裙部工装带动裙部待焊件碰撞头部待焊件后与使裙部待焊件头部待焊件保持预设间距;s4:通过头部工装带动头部待焊件旋转;s5:通过裙部工装带动裙部待焊件在预设焊接压力下与头部待焊件摩擦焊接;s6:通过裙部工装施加预设时长的预设顶锻压力。

28.这样一来,上述钢质活塞摩擦焊装置通过优化裙部工装和头部工装,即:通过在裙部工装增设顶芯,用于定位裙部待焊件以减小裙部待焊件相对于裙部工装轴线的偏差、并在焊接时挤压裙部待焊件以改善焊接过程中裙部待焊件焊接面受力的均匀性和一致性;通

过在头部工装中心增设中心定位块,以此来减小焊接前头部待焊件相对于头部工装轴线的偏差。上述设置方式可以有效解决钢制活塞摩擦焊接同轴度、焊接飞边质量差和焊缝强度低等技术难题,且上述摩擦焊装置及方法在高性能国六钢制活塞摩擦焊接领域具有良好的应用前景。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

30.图1为本发明实施例公开的一种具有顶锻支承肩的裙部待焊件的结构示意图;

31.图2为本发明实施例公开的一种头部待焊件的结构示意图;

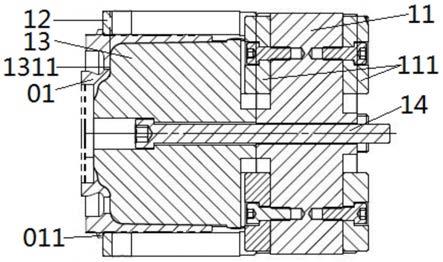

32.图3为本发明实施例公开的一种钢质活塞摩擦焊装置的裙部工装的结构示意图;

33.图4为本发明实施例公开的一种钢质活塞摩擦焊装置的头部工装的结构示意图;

34.图5为图3的剖面结构示意图;

35.图6为图3的另一个剖面结构示意图;

36.图7为图5中顶芯的结构示意图;

37.图8为图5中第一底盘的结构示意图;

38.图9为图5中弹簧套筒的结构示意图;

39.图10为头部工装的夹头的结构示意图;

40.图11为本发明实施例公开的一种钢质活塞摩擦焊方法的流程图。

41.其中:

42.01-裙部待焊件、011-顶锻支承肩、02-头部待焊件、1-裙部工装、11-第一底盘、111-矩形定位块、12-弹簧套筒、121-第一定位槽、13-顶芯、131-仿形定位块、1311-顶锻面、1312-第一定位面、1313-第二定位面、1314-定位凸起、132-定位圆盘、1321-第二定位槽、14-内六角螺栓、2-头部工装、21-第二底盘、22-中心定位块、23-夹头。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.本发明的核心是提供一种钢质活塞摩擦焊装置,该装置可以有效解决钢制活塞摩擦焊接同轴度、焊接飞边质量差和焊缝强度低等技术问题。本发明的另一核心是提供一种应用于上述钢质活塞摩擦焊装置的钢质活塞摩擦焊方法。

45.为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

46.需要说明的是,下文所述的“上端、下端、左侧、右侧”等方位词都是基于说明书附图所定义的。

47.请参考图1至图11,图1为本发明实施例公开的一种具有顶锻支承肩的裙部待焊件的结构示意图;图2为本发明实施例公开的一种头部待焊件的结构示意图;图3为本发明实施例公开的一种钢质活塞摩擦焊装置的裙部工装的结构示意图;图4为本发明实施例公开的一种钢质活塞摩擦焊装置的头部工装的结构示意图;图5为图3的剖面结构示意图;图6为图3的另一个剖面结构示意图;图7为图5中顶芯的结构示意图;图8为图5中第一底盘的结构示意图;图9为图5中弹簧套筒的结构示意图;图10为头部工装的夹头的结构示意图;图11为本发明实施例公开的一种钢质活塞摩擦焊方法的流程图。

48.本发明实施例所提供的钢质活塞摩擦焊装置,包括用于装夹裙部待焊件01的裙部工装1和用于装夹头部待焊件02的头部工装2;其中,裙部工装1包括第一底盘11和弹簧套筒12,弹簧套筒12固定于第一底盘11,弹簧套筒12用于与裙部待焊件01上的顶锻支承肩011接触相抵,头部工装2包括第二底盘21和夹头23。

49.此外,裙部工装1还包括顶芯13,头部工装2还包括中心定位块22,其中,顶芯13固定于第一底盘11并与弹簧套筒12同轴设置,顶芯13用于定位裙部待焊件01以调节裙部待焊件01相对于第一底盘11的轴线的偏差并能够在焊接时挤压裙部待焊件01;中心定位块22固定于第二底盘21,中心定位块22用于定位头部待焊件02以调节头部待焊件02相对于第二底盘21的轴线的偏差。

50.这样一来,上述钢质活塞摩擦焊装置通过优化裙部工装1和头部工装2,即:通过在裙部工装1增设顶芯13,用于定位裙部待焊件01以减小裙部待焊件01相对于裙部工装1轴线的偏差、并在焊接时挤压裙部待焊件01以改善焊接过程中裙部待焊件01焊接面受力的均匀性和一致性;通过在头部工装2中心增设中心定位块22,以此来减小焊接前头部待焊件02相对于头部工装2轴线的偏差。上述设置方式可以有效解决钢制活塞摩擦焊接同轴度、焊接飞边质量差和焊缝强度低等技术难题,且上述摩擦焊装置在高性能国六钢制活塞摩擦焊接领域具有良好的应用前景。

51.当然,根据实际需要,上述弹簧套筒12和顶芯13均可以采用固定于第一底盘11上的定位块实现与第一底盘11的连接,顶芯13设于弹簧套筒12内,弹簧套筒12和顶芯13的装配间隙的范围可以设置为0.3-05mm,顶芯13还设有位于中心的螺栓,该螺栓用于连接顶芯13和第一底盘11,这样一来,连接有弹簧套筒12和顶芯13的第一底盘11整体可以采用多个螺栓连接于摩擦焊装置的尾座上;中心定位块22同样可以以螺栓连接于第二底盘21上,第二底盘21以螺栓连接于摩擦焊装置的主轴上,且夹头23可以设置8个,8个夹头23沿圆周方向固定于主轴上。

52.进一步的,顶芯13具体可以设置为包括仿形定位块131和定位圆盘132,其中,仿形定位块131用于当焊接时沿顶芯13的轴向挤压裙部待焊件01的内腔面;定位圆盘132与仿形定位块131相连,定位圆盘132并与第一底盘11连接。

53.具体地说,上述仿形定位块131具体可以包括两个顶锻面1311,两个顶锻面1311对称设置于仿形定位块131的前端,顶锻面1311用于与裙部待焊件01内腔面以预设间隙设置,该预设间隙的范围可以设置为0.3-0.5mm。也就是说,当裙部工装1装夹好裙部待焊件01之后,顶芯13前端的顶锻面1311与裙部待焊件01内腔面之间设有0.3-0.5mm的间隙。

54.为了实现顶芯13的定位作用,该仿形定位块131还可以包括两个第一定位面1312、两个第二定位面1313和一个定位凸起1314,其中,两个第一定位面1312与顶锻面1311一一

对应设置并相连,上下两个第一定位面1312分别与裙部待焊件01的上、下端内侧壁配合;左右两个第二定位面1313分别与裙部待焊件01的左、右侧内侧壁配合;定位凸起1314设于两个顶锻面1311之间,定位凸起1314用于与裙部待焊件01的中心通孔配合。当然,上述第一定位面1312具体可以设置为圆弧面,第二定位面1313具体可以设置为平面,定位凸起1314可以设置为矩形块。

55.可以理解的是,上述仿形定位块131的结构是为根据裙部待焊件01的结构进行设计的,根据活塞裙部的结构不同,仿形定位块131的结构可以相应进行调整。

56.此外,任一顶锻面1311和与其相连的第一定位面1312可以通过圆弧面过渡。当然,顶芯13的其他各个边角均可以采用圆弧过渡。

57.在上述基础上,弹簧套筒12上设有若干个沿弹簧套筒12的周向均匀分布的第一定位槽121,第一定位槽121用于与第一底盘11上的矩形定位块111配合连接,为了达到矩形定位块111能同时定位弹簧套筒12和顶芯13的作用,顶芯13的定位圆盘132在远离仿形定位块131的一侧设有若干个第二定位槽1321,第二定位槽1321与第一定位槽121一一对应设置,第二定位槽1321用于供第一底盘11上的矩形定位块111嵌入配合,以实现顶芯13、弹簧套筒12和第一底盘11的连接。

58.此外,顶芯13的中心还可以设有用于连接顶芯13和第一底盘11的内六角螺栓14,即,顶芯13和第一底盘11的中心均设有能够与内六角螺栓14配合连接的螺纹孔,这样即可进一步紧固顶芯13和第一底盘11。

59.为了优化上述实施例,顶芯13还设有用于向裙部待焊件01和头部待焊件02的焊接面输送氮气的氮气通道,通过该氮气通道输送氮气至裙部待焊件01和头部待焊件02形成的封闭腔体内,可以防止裙部待焊件01和头部待焊件02二者的焊接面氧化,从而可以提高焊接的效率。当然,第一底盘11和焊接装置的尾座上相应设有与该氮气通道连通的通道,用以与氮气管道连接。

60.同时,本发明还提供一种钢质活塞摩擦焊方法,该方法包括:

61.s1:获取头部待焊件02和具有顶锻支承肩011的裙部待焊件01;

62.s2:通过头部工装2装夹头部待焊件02,通过裙部工装1装夹裙部待焊件01;

63.s3:通过裙部工装1带动裙部待焊件01碰撞头部待焊件02后使裙部待焊件01与头部待焊件02保持预设间距;

64.s4:通过头部工装2带动头部待焊件02旋转;

65.s5:通过裙部工装1带动裙部待焊件01在预设焊接压力下与头部待焊件02摩擦焊接;

66.s6:通过裙部工装1施加预设时长的预设顶锻压力。

67.需要说明的是,在s1中,头部待焊件02和裙部待焊件01均为活塞摩擦焊半成品,且在裙部待焊件01的加工过程中,在距离焊接面10

±

0.05mm的位置加工有用于摩擦焊接的顶锻支承肩011。

68.上述顶锻支承肩011位置的由来:焊接时,裙部待焊件01的缩短量约1.25mm 焊接飞边宽度约5mm 顶锻支承肩011下端面距飞边距离至少3mm(保证顶锻支承肩011位于焊接热影响区以外,且飞边与顶锻支承肩011端面无接触,以防止焊接飞边及热影响区部位冷却速度过快而形成针状马氏体组织),这样即可加工出有利于摩擦焊接的顶锻支承肩011,且

顶锻支承肩011宽度范围可以为3-20mm,厚度范围可以为3-15mm,粗糙度范围可以为≤rz10。作为优选的,顶锻支承肩011的宽度可以设置为6mm,厚度可以设置为5mm,粗糙度可以设置为rz10。

69.活塞焊接半成品加工好后,将头部待焊件02和裙部待焊件01分别装进头部工装2和裙部工装1并夹紧,其中,头部待焊件02装入工装夹紧的过程如下:

70.头部待焊件02的焊接面朝外,端面与头部工装2的第二底盘21贴合,贴合间隙可以设置为0.05-0.1mm,头部待焊件02的中心孔与中心定位块22的外侧壁贴合,贴合间隙可以设置为0.05-0.1mm,按下夹紧按键后,摩擦焊装置的机床主轴带动夹头23沿主轴轴向向里运动,并通过夹头23夹紧头部待焊件02的外圆面,夹持长度可以设置为8-15mm。

71.裙部待焊件01装入工装的夹紧过程如下:

72.裙部待焊件01的焊接面朝外,与头部待焊件02相对应,裙部待焊件01的外圆面与弹簧套筒12的内腔面相互贴合,贴合间隙可以设置为0.05-0.1mm,顶锻支承肩011与弹簧套筒12的端面贴合,顶芯13的顶锻面1311与裙部待焊件01的内腔面的间隙可以为0.3-0.5mm,按下夹紧按键后,摩擦焊装置的机床尾座带动弹簧套筒12向里运动,弹簧套筒12的外部设有圆台形套筒,在圆台形套筒的夹紧作用下,弹簧套筒12内腔面能够夹紧裙部待焊件01的外圆面。

73.夹紧完成后,头部待焊件02保持不动,头部待焊件02通过中心定位块22进行定位以减小头部待焊件02相对于第二底盘21轴线的偏差,裙部待焊件01通过弹簧套筒12和顶芯13进行定位,夹紧后头部待焊件02的焊接面跳动小于0.1mm,裙部焊接面跳动小于0.1mm;然后,通过裙部工装1带动裙部待焊件01及滑台以一定速度靠近头部待焊件02,并在二者碰撞后使裙部待焊件01与头部待焊件02保持2.5mm的间隙。

74.上述操作完成后,将头部工装2及飞轮加速至设定转速,然后,断开驱动源;而后,通过尾座工装带着裙部待焊件01在预定的焊接压力下与头部待焊件02接触并摩擦产生热量(此时,裙部待焊件01的顶锻支承肩011端面受力),并使头部待焊件02和裙部待焊件01二者的焊接面部位的温度达到1200℃以上;这样一来,在焊接温度及挤压力(弹簧套筒12和顶芯13同时作用)的作用下,头部待焊件02和裙部待焊件01的总高度不断减小,直至头部待焊件02和裙部待焊件01总高度缩短量为2.5mm。

75.通过上述焊接过程后,活塞同轴度可以达到0.05。最后,飞轮的转速降低至0,活塞高度减小至工艺要求的范围之内,此时,再施加预定的顶锻压力进行顶锻,并保持此压力一定时间(一般为3-10秒),随后压力减小至0,松开工装并取下活塞,焊接完成。

76.经检测,活塞总高度缩短量为2.5

±

0.5mm,焊接后活塞同轴度小于0.2,焊接热影响区宽度≤6mm,焊缝区强度≥非焊接区强度,焊缝硬度≤400hv。

77.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

78.以上对本发明所提供的钢质活塞摩擦焊装置及方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明

权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。