1.本技术涉及金属折弯的技术领域,尤其是涉及一种网片折弯机。

背景技术:

2.在生产美固笼的过程中,要先将钢筋焊接成网片,然后再将网片拼接成美固笼。

3.为了节省拼接过程,通常将网片折弯,形成美固笼的两个侧边。

4.现有网片折弯的方式为冲压方式,将网片放到中间有成型角度凹槽的模具上,然后冲压机带动冲压模下降,使网片成型成一定角度。但上述模具中间凹槽角度固定,只能折弯呈一种角度,适用性低。

5.针对上述中的相关技术,发明人认为现有网片折弯模具存在有适用性低的缺陷。

技术实现要素:

6.为了提升网片折弯的适用性,本技术提供一种网片折弯机。

7.本技术提供的一种网片折弯机采用如下的技术方案:

8.一种网片折弯机,包括冲压机,还包括折弯机构,所述折弯机构包括折弯支撑座、与折弯支撑座上端转动连接的第一支撑侧板和第二支撑侧板,所述第一支撑侧板与第二支撑侧板之间构成折弯角;所述第一支撑侧板沿竖直方向向下的一侧设有第一支撑气缸,所述第一支撑气缸的活塞杆端部铰接有第一支撑滑块,所述第一支撑滑块与第一支撑侧板滑动连接;所述第二支撑侧板沿竖直方向向下的一侧设有第二支撑气缸,所述第二支撑气缸的活塞杆端部铰接有第二支撑滑块,所述第二支撑滑块与第二支撑侧板滑动连接。

9.通过采用上述技术方案,第一支撑气缸带动第一支撑滑块动作,进而使第一支撑侧板绕折弯支撑座上端转动,第二支撑气缸动作带动第二支撑滑块动作,进而使第二支撑侧板绕折弯支撑座上端转动,使折弯角变化,以适应不同网片弯折角度的需求,提升折弯机的适用范围。

10.可选的,所述第一支撑侧板在第一支撑滑块的轨迹上开设有第一支撑滑槽,所述第一支撑滑块位于第一支撑滑槽内。

11.通过采用上述技术方案,第一支撑滑块与第一支撑滑槽的配合使第一支撑滑块运动更稳定,使第一支撑侧板位置更稳定。

12.可选的,所述第二支撑侧板在第二支撑滑块的轨迹上开设有第二支撑滑槽,所述第二支撑滑块位于第二支撑滑槽内。

13.通过采用上述技术方案,第二支撑滑块与第而支撑滑槽的配合使第而支撑滑块运动更稳定,使第而支撑侧板位置更稳定。

14.可选的,所述折弯支撑座两端均设有第一弧形导板,所述第一弧形导板朝向第一支撑侧板的一侧,第一弧形导板上开设有第一弧形导向槽,所述第一弧形导向槽的圆心和第一支撑侧板与折弯支撑座的转动中心相同,所述第一支撑侧板靠近第一弧形导板的两侧均设有第一导向块,所述第一导向块位于第一弧形导向槽内且与第一弧形导板滑动连接。

15.通过采用上述技术方案,第一弧形导板上的第一弧形导向槽对第一导向块起到导向作用,进而对第一支撑侧板起到导向作用,使第一支撑侧板转动更稳定。

16.可选的,所述第一弧形导向槽一侧设有第一弧形角度标识。

17.通过采用上述技术方案,第一弧形角度标识能够显示第一支撑侧板的角度位置,便于操作人员进行调节。

18.可选的,所述折弯支撑座两端还设有第二弧形导板,所述第二弧形导板与第一弧形导板呈对称设置,所述第二弧形导板上也开设有与第一弧形导向槽对称设置的第二弧形导向槽;所述第二支撑侧板靠近第二弧形导板的两侧均设有第二导向块,所述第二导向块位于第二弧形导向槽内且与第二弧形导板滑动连接。

19.通过采用上述技术方案,第二弧形导板上的第二弧形导向槽对第二导向块起到导向作用,进而对第二支撑侧板起到导向作用,使第二支撑侧板转动更稳定。

20.可选的,所述第二弧形导向槽一侧设有第二弧形角度标识。

21.通过采用上述技术方案,第二弧形角度标识能够显示第二支撑侧板的角度位置,便于操作人员进行调节。

22.可选的,折弯机构还包括用于控制第一支撑气缸和第二支撑气缸同时动作的气缸控制器。

23.通过采用上述技术方案,通过气缸控制器控制第一支撑气缸和第二支撑气缸同时动作,使第一支撑侧板和第二支撑侧板转过的角度对称,使网片能够平稳的放置到第一支撑侧板和第二支撑侧板上,提升折弯时的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.第一支撑气缸带动第一支撑滑块动作,进而使第一支撑侧板绕折弯支撑座上端转动,第二支撑气缸动作带动第二支撑滑块动作,进而使第二支撑侧板绕折弯支撑座上端转动,使折弯角变化,以适应不同网片弯折角度的需求,提升折弯机的适用范围。

附图说明

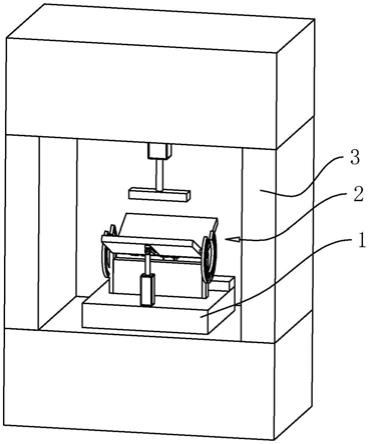

26.图1是本实施例中一种网片折弯机整体结构示意图。

27.图2是本实施例中折弯机构结构示意图。

28.图3是本实施例中折弯机构侧视图。

29.附图标记说明:1、底座;2、折弯机构;21、折弯支撑座;22、第一支撑侧板;221、第一支撑滑槽;222、第一导向块;23、第二支撑侧板;231、第二支撑滑槽;232、第二导向块;24、折弯角;25、第一支撑气缸;251、第一支撑滑块;26、第二支撑气缸;261、第二支撑滑块;27、第一弧形导板;271、第一弧形导向槽;272、第一弧形角度标识;28、第二弧形导板;281、第二弧形导向槽;282、第二弧形角度标识;29、气缸控制器;3、冲压机。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.用于冲压网片的冲压机3。

32.本技术实施例公开一种网片折弯机。

33.参照图1,一种网片折弯机包括底座1和折弯机构2,底座1通过螺栓固定于冲压机3

的冲压平台上,折弯机构2设于底座1上。将网片放到折弯机构2上,冲压机3冲压网片,实现网片的折弯。

34.参考图2、3,为使折弯机构2适应不同角度的折弯,折弯机构2包括折弯支撑座21、第一支撑侧板22、第二支撑侧板23、第一支撑气缸25。折弯支撑座21垂直于底座1设置,折弯支撑座21通过焊接固定于底座1上,折弯支撑座21远离底座1的一端通过螺栓连接有轴,第一支撑侧板22一侧设有耳片,耳片通过轴承与折弯支撑座21上的轴转动连接;第二支撑侧板23与折弯支撑座21的连接方式和第一支撑侧板22与折弯支撑座21的连接方式相同,第二支撑侧板23与第一支撑侧板22之间的夹角为折弯角24。第一支撑气缸25的本体通过螺栓固定于底座1上,第一支撑气缸25的活塞杆沿竖直方向向上,第一支撑气缸25的活塞杆端部设有第一支撑滑块251,第一支撑滑块251与第一支撑气缸25的活塞杆端部铰接。第一支撑侧板22在第一支撑滑块251的一侧开设有第一支撑滑槽221,第一支撑滑块251位于第一支撑滑槽221内且与第一支撑侧侧板滑动连接。折弯机构2还包括位于第二支撑侧板23一侧的第二支撑气缸26、第二支撑滑块261,第二支撑侧板23上开设有第二支撑滑槽231,第二支撑气缸26、第二支撑滑块261和第二支撑滑槽231与第一支撑气缸25、第一支撑滑块251和第一支撑滑槽221呈对称设置。第一支撑气缸25和第二支撑气缸26动作,进而带动第一支撑侧板22和第二支撑侧板23转动,改变折弯角24的大小;以适应不同网片弯折角度的需求,提升折弯机的适用范围。

35.为使第一支撑侧板22和第二支撑侧板23的角度可得知,折弯机构2还包括第一弧形导板27、第二弧形导板28;第一弧形导板27设有两个,两个第一弧形导板27分别位于第一支撑侧板22两端,两个第一弧形导板27的一端均通过焊接固定于折弯支撑座21上,第一弧形导板27上开设有第一弧形导向槽271,第一弧形导向槽271的圆中心与第一支撑侧板22和第二支撑侧板23的转动中心相同。第一支撑侧板22上设有两个第一导向块222,两个第一导向块222分别位于第一支撑侧板22靠近第一弧形导板27的两侧,两个第一导向块222均通过焊接固定于第一支撑侧板22上,两个第一导向块222分别位于第一弧形导向槽271内且与第一弧形导板27滑动连接,使第一支撑侧板22转动更稳定。第一弧形导板27在第一弧形导向槽271一侧用颜料涂有第一弧形角度标识272,通过第一弧形角度标识272可知道第一支撑侧板22的角度。第二弧形导板28与第一弧形导板27呈对称设置,第二弧形导板28上开设有第二弧形导向槽281、设有第二弧形角度标识282,第二弧形导向槽281、第二弧形角度标识282和第一弧形导向槽271、第一弧形角度标识272呈对称设置。通过第一弧形角度标识272和第二弧形角度标识282可计算出折弯角24的角度,便于操作人员的调节。

36.为使第一支撑气缸25和第二支撑气缸26能够同时动作,折弯机构2还包括气缸控制器29。气缸控制器29通过螺栓固定于底座1上,气缸控制器29带动第一支撑气缸25和第二支撑气缸26同时动作,使第一支撑侧板22和第二支撑侧板23始终沿两者中间的竖直面对称,使网片在折弯时更具稳定性。

37.本技术实施例一种网片折弯机的折弯角24调整实施原理为:通过气缸控制器29带动第一支撑气缸25和第二支撑气缸26同时动作,第一支撑气缸25带动第一支撑滑块251动作,第一支撑滑块251在第一支撑滑槽221内滑动的同时上升,进而使第一支撑侧板22绕折弯支撑座21上端转动;第二支撑气缸26带动第二支撑滑块261动作,第二支撑滑块261在第二支撑滑槽231内滑动的同时上升,进而使第二支撑侧板23绕折弯支撑座21上端转动;使折

弯角24变化,以适应不同网片弯折角度的需求,提升折弯机的适用范围。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。