1.本发明涉及一种镗孔机构。

背景技术:

2.使用传统方式进行镗孔车削加工时,工件装夹在车床主轴卡盘上做旋转运动,刀具做进给运动。普通的镗杆形镗刀包括刀杆和可拆卸设于刀杆一端部的刀片,使用时从刀杆的另一端将刀杆装夹固定住,采用普通镗杆形镗刀进行车加工镗孔时,对于长度较长、孔径较小的工件,镗刀受条件限制,其刀杆必须做成细长型,镗刀刀杆的强度则非常低;因此,切削加工时背吃刀量不能太大,有时候需要来回两刀甚至三刀四刀才能完成精加工车削余量,切削效率十分低下。

3.而且,普通的镗杆形镗刀不能避免震刀现象的发生,加工孔壁表面粗糙度很高,不够光滑,甚至因为震刀现象导致无法进行车削加工,因震刀现象的发生,镗刀的刀片非常容易产生崩刃现象,来回更换刀具,频繁对刀量尺寸,工作效率很低,操作者十分烦躁。

4.此外,由于刀杆细长、强度低,很容易产生“让刀”现象发生,精加工尺寸极难保证,对于精度稍高的加工要求根本无法达到,甚至有些细长孔的长径比太大,超过了刀具的极限,无法用传统车削工艺进行加工。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供一种镗孔机构。

6.为解决上述技术问题,本发明采取的技术方案如下:

7.一种镗孔机构,镗孔机构包括机床、安装在机床上的镗杆形镗刀,机床具有水平延伸且相互垂直的横向和纵向,机床包括机床架、设于机床架上的主轴变速箱、安装于主轴变速箱上的主轴卡盘,机床架上具有沿纵向延伸的滑轨,机床还包括沿纵向滑动的设于滑轨上的溜板箱、沿横向滑动设于溜板箱上的工件架、沿纵向滑动的设于滑轨上的顶针尾座,工件架用于装夹工件,镗杆形镗刀装夹于主轴卡盘上,顶针尾座用于抵触镗杆形镗刀并对其进行支撑。

8.优选地,镗杆形镗刀包括刀杆、可拆卸的设于刀杆上的刀片,刀杆包括刀柄和杆本体,刀片可拆卸的设于杆本体的中部,杆本体远离刀柄的一端部的端面中心处开设有支撑定位孔。

9.优选地,杆本体上开设有安装刀片的安装孔。

10.优选地,镗杆形镗刀还包括从刀片的一侧将刀片抵压固定在安装孔内的压紧螺钉。

11.优选地,安装孔相对于杆本体的长度延伸方向倾斜设置,且安装孔贯穿杆本体。

12.优选地,镗杆形镗刀还包括与安装孔的后端螺纹连接的调节螺钉。

13.优选地,刀柄与杆本体一体成型。

14.优选地,刀柄与杆本体分体设置。

15.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

16.本发明的镗孔机构,机床采用车床,与传统车床的不同之处在于将传统车床上装夹刀具的刀架替换为装夹工件的工件架,主轴卡盘也不再夹装工件,而是改为装夹刀具,机床尾部的顶针尾座也不在作为支撑工件使用,而是用于对镗刀进行支撑使用,从而本发明的镗孔机构对细长孔的工件进行加工时,可以有效提高镗刀的强度,因而可以加大吃刀量,提高切削加工效率,还能够避免出现让刀、震刀等情况,提高刀片使用寿命的同时,还能提高加工精度;此外,对于那些采用传统设备及工艺无法加工的细长孔,本发明镗孔机构能够顺利实现孔加工。本发明的镗孔机构有效解决现有技术中镗孔加工时存在的各类凸出且难以有效解决的问题,能够大大提高企业加工效率,大幅提高企业经济效益。

附图说明

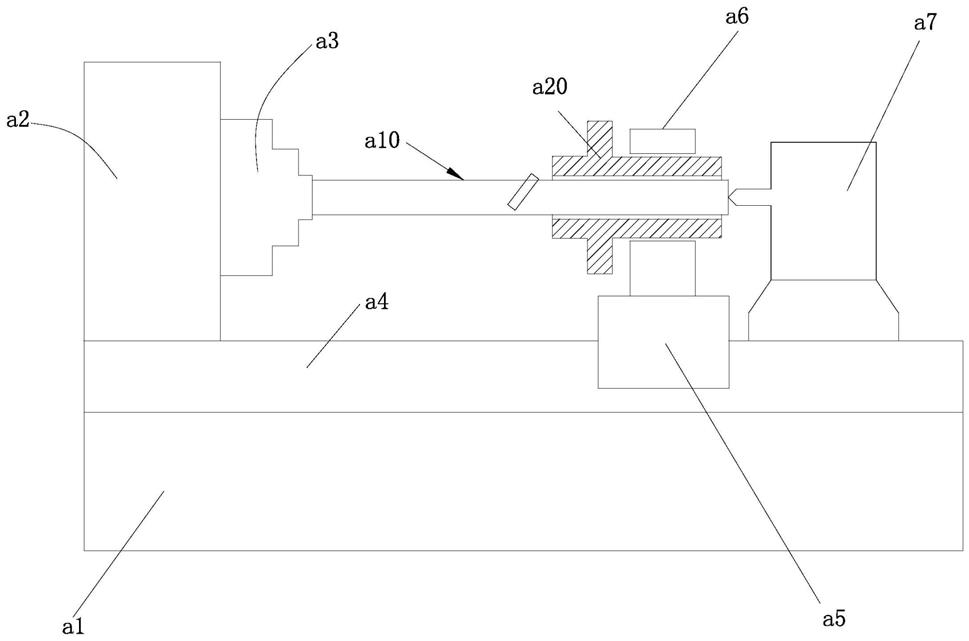

17.图1为本发明的机床的主视结构示意图;

18.图2为现有技术中普通的镗杆形镗刀侧视结构示意图;

19.图3为本发明镗杆形镗刀侧视结构示意图;

20.图4为本发明镗杆形镗刀侧视结构示意图(刀柄与杆本体分体设置);

21.其中:a1、机床架;a2、主轴变速箱上;a3、主轴卡盘;a4、滑轨;a5、溜板箱;a6、工件架;a7、顶针尾座;10、杆本体;11、刀片;100、支撑定位孔;101、压紧螺钉;102、调节螺钉;20、刀柄。

具体实施方式

22.下面结合附图和具体的实施例对本发明做进一步详细的说明。

23.如图1至图4所示,一种镗孔机构,镗孔机构包括机床、安装在机床上的镗杆形镗刀,机床具有水平延伸且相互垂直的横向和纵向,机床包括机床架a1、设于机床架a1上的主轴变速箱a2、安装于主轴变速箱a2上的主轴卡盘a3,机床架a1上具有沿纵向延伸的滑轨a4,机床还包括沿纵向滑动的设于滑轨a4上的溜板箱a5、沿横向滑动设于溜板箱a5上的工件架a6、沿纵向滑动的设于滑轨a4上的顶针尾座a7,工件架a6用于装夹工件,镗杆形镗刀装夹于主轴卡盘a3上,顶针尾座a7用于抵触镗杆形镗刀并对其进行支撑。本发明镗孔机构特别适用于细长孔工件的加工,在加工使用时,待加工工件做进给运动(包括沿纵向进做进给切削运动和沿横向步进做进刀运动),镗杆形镗刀做旋转运动。

24.本发明的镗孔机构,机床采用车床,与传统车床的不同之处在于将传统车床上装夹刀具的刀架替换为装夹工件的工件架a6,主轴卡盘a3也不再夹装工件,而是改为装夹刀具,机床尾部的顶针尾座a7也不在作为支撑工件使用,而是用于对镗刀进行支撑使用,从而本发明的镗孔机构对细长孔的工件进行加工时,可以有效提高镗刀的强度。

25.本发明对普通的车床进行改进,即将原有的刀架替换为工件架a6(工件架a6可以是卡盘、虎钳等,或者是针对工件具体外形的不同而设计的一些专用夹具),改进非常简单,非常容易实现,改进成本也非常低,带来的成果却是巨大的。

26.本例中,镗杆形镗刀包括刀杆、可拆卸的设于刀杆上的刀片11,刀杆包括刀柄20和杆本体10,刀片11可拆卸的设于杆本体10的中部,杆本体10远离刀柄20的一端部的端面中心处开设有支撑定位孔100。

27.刀柄20与杆本体10一体成型,杆本体10上开设有安装刀片11的安装孔(安装孔由线切割精密加工),安装孔相对于杆本体10的长度延伸方向倾斜设置,且安装孔贯穿杆本体10。镗杆形镗刀还包括从刀片11的一侧将刀片11抵压固定在安装孔内的压紧螺钉101、与安装孔的后端螺纹连接的调节螺钉102。

28.压紧螺钉101能够将刀片11固定住,而调节螺钉102抵触在刀片11的后端,可以对刀片11的吃刀量进行微调,拧动调节螺钉102就可以很方便的进行刀具吃刀量的微调,以便达到加工尺寸要求,根据调节螺钉102的导程就能计算出刀片11的进给量。调节螺钉102从刀片11后方顶住刀片11还可以防止在切削过程中因刀片11位移产生尺寸误差问题,此方法适用于刀杆尺寸相对较大,有安装调节螺钉102位置情况下。

29.此外,本发明的镗刀,其刀柄20与杆本体10也可以是分体设置(参见图3所示),分体设置主要应用于待加工孔的孔径较小,刀杆较细的情况,因刀杆较细,没有足够的空间安装调节螺钉102,通过刀柄20与杆本体10之间的分体设置,让二者能够实现相对位移,使二者偏心,最终做到刀片11吃刀量的微调,需要特别注意的是,因为刀柄20与杆本体10连接处设计了偏心调节结构(偏心调节结构可以参照现有技术),而杆本体10的末端没有做出相应的调整,所以杆本体10的末端支撑定位孔100要采用r型中心钻加工。

30.镗刀在加工使用时由于是一端固定一端支撑, 完美的抵消了大部分的切削力,大大提高了切削加工时刀具的刚性,在尾座的支撑下合理选择切削三要素,切削加工时可以选择更高的加工转速,增大背吃刀量、进给速度,切削效率显著提高。且不会发生震刀现象,加工表面粗糙度也能很好的满足精加工要求;由于没有震刀等情况的发生,刀片崩刃的现象也迎刃而解,能做到刀具达到正常使用寿命,提高了加工效率,降低了操作者来回换刀调尺寸的劳动强度。

31.综上所述,本发明的镗孔机构,机床采用车床,与传统车床的不同之处在于将传统车床上装夹刀具的刀架替换为装夹工件的工件架,主轴卡盘也不再夹装工件,而是改为装夹刀具,机床尾部的顶针尾座也不在作为支撑工件使用,而是用于对镗刀进行支撑使用,从而本发明的镗孔机构对细长孔的工件进行加工时,可以有效提高镗刀的强度,因而可以加大吃刀量,提高切削加工效率,还能够避免出现让刀、震刀等情况,提高刀片使用寿命的同时,还能提高加工精度;此外,对于那些采用传统设备及工艺无法加工的细长孔,本发明镗孔机构能够顺利实现孔加工。本发明的镗孔机构有效解决现有技术中镗孔加工时存在的各类凸出且难以有效解决的问题,能够大大提高企业加工效率,大幅提高企业经济效益。

32.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。