1.本发明涉及显示技术领域,尤其涉及一种支撑层及柔性显示模组。

背景技术:

2.随着显示技术的不断发展,柔性显示面板成为最有潜力的发展方向之一,柔性显示面板包括上下向内弯折、左右外弯、左右内弯等多种折叠形态。柔性显示面板的模组材料以聚合物薄膜材料为主,与传统的以玻璃为盖板的显示面板相比,整体的挺性和平整性较差,降低了用户的使用手感。

3.为了提升柔性显示面板整体的挺性,一般在模组材料中加入钢片作为支撑层。但是,柔性显示面板需要经过多达二十万次的弯折后,屏幕依然要保持良好状态,不能出现膜层断裂、剥离等问题。由于钢片本身的弯折性较差,加入模组后,柔性显示模组整体容易出现钢片断裂、显示不良等诸多问题。故,有必要改善这一缺陷。

技术实现要素:

4.本发明实施例提供一种支撑层,用于解决现有技术的支撑层采用钢片提升整体的挺性,但钢片的弯折性较差,容易出现钢片断裂的技术问题。

5.本发明实施例提供一种支撑层,包括一个第一钢片层和n个层叠于所述第一钢片层的一侧表面的第二钢片层,n为正整数;其中,所述第一钢片层面向所述第二钢片层的一侧表面设置有凹槽,任一所述第二钢片层对应所述凹槽的部分设置有通孔,且所述通孔的截面宽度大于所述凹槽的截面宽度。

6.在本发明实施例提供的支撑层中,所述凹槽的中心轴与任一所述通孔的中心轴重合。

7.在本发明实施例提供的支撑层中,当n为大于1的正整数时,所述第二钢片层上的通孔的截面宽度沿远离所述凹槽的方向逐渐增大。

8.在本发明实施例提供的支撑层中,所述支撑层的厚度大于或等于100微米且小于或等于200微米。

9.在本发明实施例提供的支撑层中,所述第一钢片层、任一所述第二钢片层的厚度均大于或等于5微米且小于或等于50微米。

10.在本发明实施例提供的支撑层中,所述凹槽的纵截面形状为矩形、梯形、半圆角矩形、半圆形或半椭圆形,且所述凹槽的底部的截面宽度小于或等于所述凹槽的顶部的截面宽度。

11.在本发明实施例提供的支撑层中,所述通孔的纵截面形状为矩形、梯形或半圆角矩形,且所述通孔靠近所述凹槽的一侧的截面宽度小于或等于所述通孔远离所述凹槽的一侧的截面宽度。

12.在本发明实施例提供的支撑层中,所述凹槽和所述通孔内均设置有填充层,所述填充层的材料为热塑性聚氨酯弹性体橡胶或固体胶。

13.本发明实施例还提供一种柔性显示模组,包括显示面板和上述的支撑层,所述显示面板包括弯折区和位于所述弯折区两侧的非弯折区;所述支撑层设置于所述显示面板的显示面的相反侧;其中,所述支撑层的凹槽对应于所述弯折区设置,且所述凹槽的开口方向与所述柔性显示模组的弯折方向一致。

14.在本发明实施例提供的柔性显示模组中,所述支撑层中靠近所述柔性显示模组的弯折方向的第二钢片层上的通孔的截面宽度与所述弯折区的截面宽度相等。

15.有益效果:本发明实施例提供的一种支撑层,包括一个第一钢片层和n个层叠于第一钢片层的一侧表面的第二钢片层,n为正整数;其中,第一钢片层面向第二钢片层的一侧表面设置有凹槽,任一第二钢片层对应凹槽的部分设置有通孔,且通孔的截面宽度大于凹槽的截面宽度。本发明通过将支撑层分为一个第一钢片层和n个层叠于第一钢片层的一侧表面的第二钢片层,在第一钢片层面向第二钢片层的一侧表面设置凹槽,在任一第二钢片层对应凹槽的部分设置通孔,且通孔的截面宽度大于凹槽的截面宽度,其中,通孔和凹槽组合成的容置空间可以有效避免弯折过程中产生的应力集中,从而可以提升支撑层的弯折性能,提升柔性显示模组的弯折性能和挺性。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

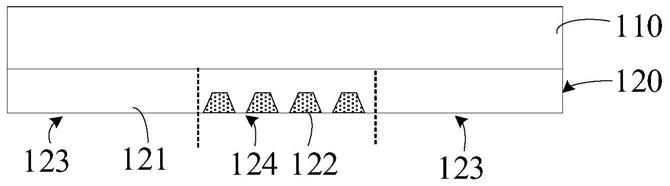

17.图1是本发明实施例提供的支撑层的基本结构示意图。

18.图2是本发明实施例提供的支撑层的俯视图。

19.图3a是本发明实施例提供的另一支撑层的基本结构示意图。

20.图3b是本发明实施例提供的又一支撑层的基本结构示意图。

21.图3c是本发明实施例提供的再一支撑层的基本结构示意图。

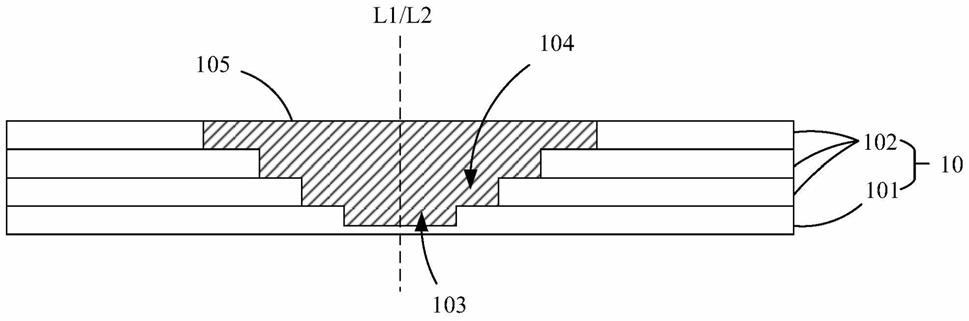

22.图4a是本发明实施例提供的柔性显示模组的基本结构示意图。

23.图4b是本发明实施例提供的另一柔性显示模组的基本结构示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在附图中,为了清晰及便于理解和描述,附图中绘示的组件的尺寸和厚度并未按照比例。

25.如图1、图2所示,为本发明实施例提供的支撑层的基本结构示意图和本发明实施例提供的支撑层的俯视图,所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数;其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103,任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。

26.可以理解的是,柔性显示模组的材料以聚合物薄膜材料为主,整体的挺性和平整性较差,所述支撑层10用于支撑柔性显示模组,以提高柔性显示模组的挺性和平整性,现有技术采用钢片作为支撑层的材料,但由于钢片的弯折性能较差,在弯折过程中容易出现应力集中而导致钢片断裂的情况,导致柔性显示模组的良率下降。本发明将支撑层10分为一

个第一钢片层101和n个层叠于第一钢片层101的一侧表面的第二钢片层102,在第一钢片层101面向第二钢片层102的一侧表面设置凹槽103,在任一第二钢片层102对应凹槽103的部分设置通孔104,且通孔104的截面宽度大于凹槽103的截面宽度,其中,通孔104和凹槽103组合成的容置空间可以有效避免弯折过程中产生的应力集中,从而可以提升支撑层10的弯折性能,提升柔性显示模组的弯折性能和挺性。

27.具体的,n可以为1或大于1的正整数,当n为1时,所述支撑层10包括一个第一钢片层101和一个第二钢片层102;当n为大于1的正整数时,所述支撑层10包括一个第一钢片层101和多个第二钢片层102。

28.其中,所述第一钢片层101和所述第二钢片层102之间,和/或第二钢片层102与第二钢片层102之间通过粘胶层(未图示)固定,所述粘胶层具有超高粘性,其粘着力大于0.6n/mm,玻璃化转变温度小于零下10摄氏度,在零下20摄氏度之下的存储模量小于2

×

105pa,常温下的存储模量小于5

×

104pa,还具有一定的剪切性能,在零下20摄氏度之下的恢复性大于80%,在70摄氏度之下的恢复性大于90%。本发明实施例通过采用粘性极高的粘胶层固定第一钢片层101和第二钢片层102,可以避免发生膜层剥离的情况。

29.需要说明的是,任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度指的是:所述凹槽103在所述第二钢片层102上的正投影落在所述通孔104内,即所述凹槽103的开口与所述通孔104完全连通。

30.需要说明的是,所述支撑层10的弯折方向需与所述凹槽103的开口方向一致,即所述支撑层10需朝向所述凹槽103的开口方向弯折,例如图1中,所述凹槽103的开口方向向上,则所述支撑层10需要将其左右两侧同时向上弯折,在弯折过程中,左右两侧向中间挤压,由于中间设置有凹槽103和多个通孔104,因此,中间具有冗余空间为左右两侧的支撑层10提供避让,本发明实施例将凹槽103和通孔104区域的钢片材料蚀刻掉,可以避免中间区域的钢片的弯折应力过大而发生断裂,因此,提高了支撑层10的弯折性能。

31.在一种实施例中,所述凹槽103的中心轴l1与任一所述通孔104的中心轴l2重合。可以理解的是,中心轴指的是位于中心轴两侧的图形相互对称分布,因此,所述凹槽103的对称轴和所述通孔104的对称轴重合,当弯折所述支撑层10时,所述支撑层10左右两侧的结构高度对称,所受的弯折应力比较均衡,不容易出现单侧弯折应力过大而发生断裂的情况。

32.在一种实施例中,当n为大于1的正整数时,所述第二钢片层102上的通孔104的截面宽度沿远离所述凹槽103的方向逐渐增大。如图1、图2所示,本实施例以包括一个第一钢片层101和三个第二钢片层102为例进行说明,图1中的凹槽103的截面宽度对应图2中的w1,图2中的通孔104的截面宽度依次对应图2中的w2、w3、w4,从图1、图2中可以很明显的看出w1<w2<w3<w4,即所述第二钢片层102上的通孔104的截面宽度w2、w3、w4沿远离所述凹槽103的方向逐渐增大,即所述第一钢片层101和多个所述第二钢片层102组成了阶梯状排布,即所述凹槽103和所述通孔104组合成的容置空间沿弯折方向不断变宽,即所述支撑层10沿弯折方向的冗余空间不断变大,不仅更利于弯折,还具有良好的稳固性。

33.在一种实施例中,所述支撑层10的厚度大于或等于100微米且小于或等于200微米,例如为150微米。所述第一钢片层101、任一所述第二钢片层102的厚度均大于或等于5微米且小于或等于50微米。其中,所述第二钢片层102的数量不受限制,只要满足第一钢片层

101和第二钢片层102的整体厚度在所述支撑层10的厚度范围内即可。本发明实施例通过将现有技术的整片的钢片层分为若干超薄钢片的叠层,且在若干超薄钢片叠层的中间设置阶梯状的容置空间,可以增强整体的弯折性能,避免由于钢片的弯折性较差导致的弯折断裂。

34.在一种实施例中,所述凹槽103和所述通孔104内均设置有填充层105,所述填充层105的材料为热塑性聚氨酯弹性体橡胶或固体胶。本发明实施例通过在所述凹槽103和所述通孔104内设置填充层105,可避免支撑层10局部凹陷导致柔性显示模组表面产生印痕,而且所述填充层105的材料选用可形变的材料,可吸收弯折过程中钢片材料产生的弯折应力,避免钢片弯折断裂。

35.在本实施例中,所述凹槽103的纵截面形状为矩形,所述通孔104的纵截面形状为矩形。在其他实施例中,所述凹槽103的纵截面形状还可以选取梯形、半圆角矩形、半圆形或半椭圆形,且所述凹槽103的底部的截面宽度小于或等于所述凹槽103的顶部的截面宽度,即所述凹槽103远离所述通孔104一侧的截面宽度要小于或等于所述凹槽103靠近所述通孔104的一侧的截面宽度;所述通孔104的纵截面形状还可以选取梯形或半圆角矩形,且所述通孔104靠近所述凹槽103的一侧的截面宽度小于或等于所述通孔104远离所述凹槽103的一侧的截面宽度。需要说明的是,纵截面指的是垂直于所述支撑层10所在平面的平面。

36.接下来,请参阅图3a,为本发明实施例提供的另一支撑层的基本结构示意图,所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数;其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103,任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。

37.在本实施例中,所述凹槽103的纵截面形状为梯形,且所述凹槽103的底部的截面宽度小于所述凹槽103的顶部的截面宽度。所述通孔104的纵截面形状为梯形,且所述通孔104靠近所述凹槽103的一侧的截面宽度小于所述通孔104远离所述凹槽103的一侧的截面宽度。本实施例中,凹槽103和通孔104的侧壁均为斜坡状,可以进一步减小支撑层10的弯折应力。

38.在一种实施例中,所述凹槽103的中心轴l1与任一所述通孔104的中心轴l2重合。可以理解的是,中心轴指的是位于中心轴两侧的图形相互对称分布,因此,所述凹槽103的对称轴和所述通孔104的对称轴重合,当弯折所述支撑层10时,所述支撑层10左右两侧的结构高度对称,所受的弯折应力比较均衡,不容易出现单侧弯折应力过大而发生断裂的情况。

39.接下来,请参阅图3b,为本发明实施例提供的又一支撑层的基本结构示意图,所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数;其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103,任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。

40.在本实施例中,所述凹槽103的纵截面形状为半圆角矩形,且所述凹槽103的底部的截面宽度小于所述凹槽103的顶部的截面宽度。所述通孔104的纵截面形状为半圆角矩形,且所述通孔104靠近所述凹槽103的一侧的截面宽度小于所述通孔104远离所述凹槽103的一侧的截面宽度。本实施例中,凹槽103和通孔104的侧壁均为平滑的弧线,可以进一步减小支撑层10的弯折应力。

41.在一种实施例中,所述凹槽103的中心轴l1与任一所述通孔104的中心轴l2重合。可以理解的是,中心轴指的是位于中心轴两侧的图形相互对称分布,因此,所述凹槽103的对称轴和所述通孔104的对称轴重合,当弯折所述支撑层10时,所述支撑层10左右两侧的结构高度对称,所受的弯折应力比较均衡,不容易出现单侧弯折应力过大而发生断裂的情况。

42.接下来,请参阅图3c,为本发明实施例提供的再一支撑层的基本结构示意图,所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数;其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103,任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。

43.在本实施例中,所述凹槽103的纵截面形状为半椭圆形,且所述凹槽103的底部的截面宽度小于所述凹槽103的顶部的截面宽度。所述通孔104的纵截面形状为半圆角矩形,且所述通孔104靠近所述凹槽103的一侧的截面宽度小于所述通孔104远离所述凹槽103的一侧的截面宽度。本实施例中,凹槽103和通孔104的侧壁以及凹槽103的底部均为平滑的弧线,可以进一步减小支撑层10的弯折应力。

44.在一种实施例中,所述凹槽103的中心轴l1与任一所述通孔104的中心轴l2重合。可以理解的是,中心轴指的是位于中心轴两侧的图形相互对称分布,因此,所述凹槽103的对称轴和所述通孔104的对称轴重合,当弯折所述支撑层10时,所述支撑层10左右两侧的结构高度对称,所受的弯折应力比较均衡,不容易出现单侧弯折应力过大而发生断裂的情况。

45.接下来,请参阅图4a,为本发明实施例提供的柔性显示模组的基本结构示意图,所述柔性显示模组包括显示面板20和支撑层10。所述显示面板20包括弯折区a1和位于所述弯折区a1两侧的非弯折区a2。所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数。其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103。任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。其中,所述支撑层10设置于所述显示面板20的显示面的相反侧。其中,所述支撑层10的凹槽103对应于所述弯折区a1设置,且所述凹槽103的开口方向与所述柔性显示模组的弯折方向一致。

46.需要说明的是,所述支撑层10的结构具体请参阅图1至图3c以及相关说明。所述显示面板20的显示面指的是所述显示面板20的出光侧,即用户可接收信息的一侧,可定义为所述显示面板20的顶端,则所述支撑层10位于所述显示面板20的底端。其中,所述柔性显示模组的弯折方向包括由两侧向顶端弯折和由两侧向底端弯折,如图4a所示,当所述柔性显示模组的弯折方向为由两侧向顶端弯折时,即弯折方向朝上时,所述凹槽103的开口方向也朝上,即所述支撑层10的第二钢片层102靠近所述显示面板20设置。

47.需要说明的是,所述支撑层10的凹槽103对应于所述弯折区a1设置指的是所述凹槽103设置在所述弯折区a1内,即所述通孔104也相应设置在所述弯折区a1内,因此,所述凹槽103和所述通孔104组合成的容置空间位于所述弯折区a1内,可提高所述柔性显示模组整体的弯折性能。

48.在一种实施例中,所述支撑层10中靠近所述柔性显示模组的弯折方向的第二钢片层102上的通孔104的截面宽度与所述弯折区a1的截面宽度相等。可以理解的是,所述第二钢片层102上的通孔104的截面宽度沿所述弯折方向不断增大,因此,靠近所述弯折方向的

通孔104的截面宽度最大,本发明实施例通过将靠近所述弯折方向的通孔104的截面宽度设置为与弯折区a1的截面宽度相等,可最大程度提升弯折区的弯折性能,且不影响非弯折区a2的挺性。

49.在一种实施例中,所述凹槽103的中心轴l1、任一所述通孔104的中心轴l2以及所述弯折区a1的中心轴l0重合。可以理解的是,中心轴指的是位于中心轴两侧的图形相互对称分布,因此,所述凹槽103的对称轴、所述通孔104的对称轴以及所述弯折区a1的对称轴重合,当弯折柔性显示模组时,所述柔性显示模组的弯折区a1的中心轴l0两侧的结构高度对称,所受的弯折应力比较均衡,不容易出现单侧弯折应力过大而发生断裂的情况。

50.在一种实施例中,所述凹槽103和所述通孔104内均设置有填充层105,所述填充层105的材料为热塑性聚氨酯弹性体橡胶或固体胶。本发明实施例通过在所述凹槽103和所述通孔104内设置填充层105,可避免支撑层10局部凹陷导致柔性显示模组表面产生印痕,而且所述填充层105的材料选用可形变的材料,可吸收弯折过程中钢片材料产生的弯折应力,避免钢片弯折断裂。

51.在一种实施例中,所述柔性显示模组还包括泡棉40、背板30、偏光片50以及覆盖板60。其中,所述泡棉40设置在所述显示面板20和所述支撑层10之间,所述背板30设置在所述显示面板20和所述泡棉40之间,所述泡棉40通过光学胶70分别与所述背板30以及所述支撑层10固定连接。所述偏光片50设置在所述显示面板20远离所述背板30的一侧,所述覆盖板60设置在所述偏光片50远离所述显示面板20的一侧,所述覆盖板60通过光学胶70与所述偏光片50固定连接。

52.在一种实施例中,所述泡棉40为黑色的聚氨酯泡棉,所述泡棉40的厚度为50~100微米,密度为0.4~0.8g/cm3,弹性模量为0.1~100mpa。其中,设置所述泡棉40是为了避免柔性显示模组表面的弯折区a1不平整,还可以起到缓冲作用。所述泡棉40与所述背板30以及所述支撑层10之间的光学胶70的厚度为20~50微米,在一些实施例中,可以通过涂布或者贴合的方法将所述光学胶70与所述泡棉40一体化,即所述光学胶70可以与所述泡棉40一体成型。

53.在一种实施例中,所述背板30是通过在黄色聚酰亚胺薄膜上面涂布一定厚度的胶水形成的。所述聚酰亚胺薄膜的厚度为20~30微米,弹性模量为2.0~5.0gpa。所述胶水的厚度为20~30微米,其在玻璃上的剥离力大于2n/cm,存储模量为30~50kpa。

54.在一种实施例中,所述显示面板20包括位于所述背板30之上的阵列层(未图示)、位于所述阵列层之上的发光层(未图示)、位于所述发光层之上的封装层(未图示)和位于所述封装层之上的触控层(未图示)。其中,所述触控层的图案是通过工艺直接蒸镀在所述封装层上面。所述显示面板20的总厚度为40~50微米。

55.在一种实施例中,所述偏光片50的厚度为50~80微米,所述偏光片50由相位延迟片、基材及涂布胶等组成。

56.在一种实施例中,所述覆盖板60由聚酰亚胺薄膜组成,所述聚酰亚胺薄膜的厚度为50~100微米,为了增强所述覆盖板60表面的抗刮擦性和硬度,所述聚酰亚胺薄膜上还设置有一层硬化层(未图示),所述硬化层的厚度为3~20微米。本实施例提供的所述覆盖板60具有优异的光学性能,其透过率大于90%,雾度小于1%,黄度小于2%,且铅笔硬度大于2h,抗摩擦次数大于300次。所述覆盖板60表面还进行了抗指纹处理,可以增强柔性显示模组的

防油污能力。所述覆盖板60与所述偏光片50之间的光学胶70的厚度为15~50微米,其在覆盖板60和偏光片50上都具有较大的剥离力。

57.接下来,请参阅图4b,为本发明实施例提供的另一柔性显示模组的基本结构示意图,所述柔性显示模组包括显示面板20和支撑层10。所述显示面板20包括弯折区a1和位于所述弯折区a1两侧的非弯折区a2。所述支撑层10包括一个第一钢片层101和n个层叠于所述第一钢片层101的一侧表面的第二钢片层102,n为正整数。其中,所述第一钢片层101面向所述第二钢片层102的一侧表面设置有凹槽103。任一所述第二钢片层102对应所述凹槽103的部分设置有通孔104,且所述通孔104的截面宽度大于所述凹槽103的截面宽度。其中,所述支撑层10设置于所述显示面板20的显示面的相反侧。其中,所述支撑层10的凹槽103对应于所述弯折区a1设置,且所述凹槽103的开口方向与所述柔性显示模组的弯折方向一致。

58.需要说明的是,所述显示面板20的显示面指的是所述显示面板20的出光侧,即用户可接收信息的一侧,可定义为所述显示面板20的顶端,则所述支撑层10位于所述显示面板20的底端。其中,所述柔性显示模组的弯折方向包括由两侧向顶端弯折和由两侧向底端弯折,如图4b所示,当所述柔性显示模组的弯折方向为由两侧向底端弯折时,即弯折方向朝下时,所述凹槽103的开口方向也朝下,即所述支撑层10的第一钢片层101靠近所述显示面板20设置。

59.需要说明的是,所述支撑层10的凹槽103对应于所述弯折区a1设置指的是所述凹槽103设置在所述弯折区a1内,即所述通孔104也相应设置在所述弯折区a1内,因此,所述凹槽103和所述通孔104组合成的容置空间位于所述弯折区a1内,可提高所述柔性显示模组整体的弯折性能。

60.需要说明的是,本发明实施例仅以柔性显示模组包括一个弯折区a1为例进行说明,在其他实施例中,柔性显示模组也可以设置多个弯折区a1,可以在多个弯折区a1内的支撑层10上相应设置凹槽103和通孔104,只要满足凹槽103的开口方向与弯折方向一致的技术方案都应在本发明保护的范围内。

61.本发明实施例还提供一种柔性显示装置,所述柔性显示装置包括驱动芯片以及上述的柔性显示模组。本发明实施例提供的柔性显示装置可以为:手机、平板电脑、笔记本电脑、数码相机、导航仪等具有显示功能的产品或部件。

62.综上所述,本发明实施例提供的一种支撑层,包括一个第一钢片层和n个层叠于第一钢片层的一侧表面的第二钢片层,n为正整数;其中,第一钢片层面向第二钢片层的一侧表面设置有凹槽,任一第二钢片层对应凹槽的部分设置有通孔,且通孔的截面宽度大于凹槽的截面宽度。本发明通过将支撑层分为一个第一钢片层和n个层叠于第一钢片层的一侧表面的第二钢片层,在第一钢片层面向第二钢片层的一侧表面设置凹槽,在任一第二钢片层对应凹槽的部分设置通孔,且通孔的截面宽度大于凹槽的截面宽度,其中,通孔和凹槽组合成的容置空间可以有效避免弯折过程中产生的应力集中,从而可以提升支撑层的弯折性能,提升柔性显示模组的弯折性能和挺性,解决了现有技术的支撑层采用钢片提升整体的挺性,但钢片的弯折性较差,容易出现钢片断裂的技术问题。

63.以上对本发明实施例所提供的一种支撑层及柔性显示模组进行了详细介绍。应理解,本文所述的示例性实施方式应仅被认为是描述性的,用于帮助理解本发明的方法及其核心思想,而并不用于限制本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。