1.本发明属于半导体加工教育技术领域,特别涉及一种基于虚拟现实的半导体刻蚀技术教育培训和考核方法。

背景技术:

2.刻蚀技术(etching technique),是在半导体工艺,按照掩模图形或设计要求对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的技术。刻蚀技术不仅是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路和其他微细图形的加工。刻蚀还可分为湿法刻蚀和干法刻蚀。目前,我国严重依赖国外进口的芯片,虽然国内的半导体产业正在逐步打破国外技术封锁,但是离国际先进水平仍有不小的差距,在刻蚀技术方面缺乏人才和技术储备,相关的生产设备和教育资源也及其匮乏。

3.目前的刻蚀培训,通常首先在教室里通过文字、动画或者视频学习与刻蚀相关的基本原理、设备信息以及刻蚀工艺的基本流程、操作步骤和与之相对应的注意事项等教学内容,然后进入实际的超净间内观看操作人员的全流程操作并听取教师的细致讲解,最后跟随操作人员一步一步的参与实际操作。

4.在刻蚀工艺培训方面,受到场地、设备以及授课人员水平等方方面面的限制。目前的刻蚀培训大多只停留在理论培训阶段,学生对刻蚀技术的了解往往只停留在理论知识层面,效果不太理想;目前的微纳加工所用到的各种设备,为满足实际生产需求基本都处于满负荷运载状态,可用于刻蚀实操培训的设备、教学人员乃至时间都难以满足实际教学需求;刻蚀操作的成本非常的高昂,而且在培训以及工艺实践过程中,由于学员知识储备不够全面,操作不够熟练,危险化学试剂的违规使用或者设备的操作失误屡有发生,导致财产损失甚至危害人身安全;现有的考核系统给与受训人员操作的自由度不高,将受训人员的操作限定在标准操作上,给予学员探索和提高的空间有限,同时也很难应对实际操作时因各种误操作所带来的危险情况。这些客观原因都给半导体工艺人员培训水平的提高、成本的减少及规模的扩大带来了相当大的限制。

技术实现要素:

5.发明目的:针对上述现有技术中存在的问题和不足,本发明的目的是提供一种基于虚拟现实的半导体刻蚀技术教育培训和考核方法,解决目前刻蚀工艺培训成本高以及场地和设备受限等因素,为学员提供沉浸式的学习、训练和评估环境。

6.技术方案:本发明提供了一种基于虚拟现实的半导体刻蚀技术教育培训和考核方法,该方法包括以下步骤:步骤1:启动主机系统,将主机系统的服务端与客户端进行连接,客户端负责虚拟场景的显示与交互,受训人员通过自己的账号和密码登录主机系统;步骤2:客户端根据受训人员的权限,从服务端导入相应的刻蚀工艺虚拟实训课件,并在主机系统显示界面显示刻蚀工艺原理培训项目、刻蚀工艺操作技能培训项目和考

核项目,受训人员根据自身的权限选择当前所需要进行培训的项目,如果是刻蚀工艺原理培训项目,则进入步骤3,如果是刻蚀工艺操作培训项目,则进入步骤6,如果是考核项目,则进入步骤9;步骤3:显示界面生成刻蚀工艺原理培训单元,受训人员选择刻蚀工艺原理培训内容,通知主机系统,主机系统完成硬件和软件各部分之间的连接与资源的调度;步骤4:主机系统会调出虚拟助教在虚拟场景中,以文字、语音和动画相结合的方式对受训人员当前所学习的工艺原理进行深入细致的讲解,并在讲解的过程中,设置相应的问题,以选择、判断的形式考查受训人员的学习情况,并将相应的数据传递给服务端,判断受训人员是否掌握了已经学习的知识,若回答正确,则进入下一个知识点的学习;否则,进入步骤5;若一种工艺原理的所有知识点学习完毕,则返回步骤3;若受训人员已经将计划内的所有工艺原理学习完毕,则返回步骤2进入下一个项目的学习;步骤5:系统提示回答错误,并由虚拟助教结合文字、语音或者动画向受训人员详细解释错误及其严重后果,并对所对应的知识点进行回顾,之后继续下一个知识点的学习;步骤6:显示界面显示ibe工艺、rie工艺、icp工艺、深硅刻蚀工艺、浸泡工艺、喷射工艺等具体的刻蚀工艺操作培训项目,受训人员选择当前所需要进行的操作培训项目,通知主机系统,主机系统完成各项准备工作;步骤7:主机系统在虚拟场景中生成受训人员选择的工艺进行演示动画,引导受训人员完成每步操作,并对一些关键的操作动作由虚拟助教在受训人员操作的时候对其进行详细的讲解;步骤8:受训人员产生的交互动作数据传输到服务端,并判断受训人员是否采取了正确的操作,如果是,则进入下一个步骤,否则进入步骤9;若一个操作培训项目所有步骤都操作完成,则返回步骤6;若已经完成所有的操作培训项目,则返回步骤2进入下一个项目的学习;步骤9:系统提示操作错误,重新向受训人员模拟演示不合规范的行为对应的正确虚拟动作,引导受训人员正确完成操作,进入下一操作的学习;步骤10:在显示界面生成考核内容清单,受训人员选择考核内容,主机系统根据受训人员选择生成对应的虚拟场景;步骤11:受训人员根据考核要求在虚拟场景中做出动作,并将采集的交互数据实时传送到服务端;根据交互数据实时判断受训人员是否采用正确的操作,如果否,则进入步骤12,否则,进入步骤13;步骤12:主机系统提示行为错误,结束考核,进入步骤13;步骤13:记录该受训人员的考核进度,且保存所有操作记录,推送该考核结果到相关部门。

7.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤3中所述硬件为vr服务器、客户端和教学现场录像单元,所述客户端包括含有vr技术的cave系统、vr头显或ar眼镜中的至少任意一种;所述软件为互联网数据单元、登录单元、图像和音频处理单元、智能讲解单元和考核评估单元。

8.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤6中所述ibe工艺为离子束刻蚀,把ar气充入离子源放电室并使其电离形成等离子体,然后由栅

极将离子呈束状引出并加速,具有一定能量的离子束进入工作室,射向固体表面撞击固体表面原子,使材料原子发生溅射,达到刻蚀目的,属纯物理过程。用于刻蚀较难刻蚀的物质及金属。

9.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤6中所述rie工艺为反应离子刻蚀,氟基反应气体在射频源作用下分解产生活性反应成分,在自偏压电场作用下与被刻蚀材料产生物理与化学作用,最终产生气体挥发物,达到刻蚀的目的。

10.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤6中所述icp工艺为电感耦合等离子刻蚀,通入反应气体使用电感耦合等离子体辉光放电将其分解,产生的具有强化学活性的等离子体在电场的加速作用下移动到样品表面,对样品表面既进行化学反应生成挥发性气体,又有一定的物理刻蚀作用,因为等离子体源与射频加速源分离,所以等离子体密度可以更高,加速能力也可以加强,以获得更高的刻蚀速率,以及更好的各向异性刻蚀。

11.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤6中所述深硅刻蚀为深反应离子刻蚀,一种微电子干法腐蚀工艺,基于氟基气体的高深宽比硅刻蚀技术,通过化学作用和物理作用进行刻蚀。

12.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,所述步骤8中操作的判断标准为:(1):受训人员是否按照整个流程中操作已经规范的操作流程进行操作;(2):相关操作是否符合系统设定的正确的操作手法,不符合则导致相应的严重后果。

13.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,步骤10中所述考核内容清单包括理论知识考核和操作技能考核,理论知识考核及格后才可以进入操作技能考核,所述理论知识考核包括各种刻蚀工艺教学以及相对应的各种刻蚀设备教学,所述操作技能考核内容包括随机抽取材料并在虚拟空间中自行选取刻蚀设备进行操作或者直接对给定的刻蚀设备进行操作。

14.进一步的,上述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,所述步骤11中交互数据实时判断操作标准:(1):通过交互数据判断受训人员在虚拟空间操作的前后顺序;(2):通过交互数据记录下受训人员输入的相关数据;(3):根据步骤3中的原则与课件内置的考核资源中的标准流程进行对比。

15.上述技术方案可以看出,本发明具有如下有益效果:本发明所述的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,不仅将刻蚀制备工艺完整的展现给学员,更通过沉浸式体验的方式,使学员能在短时间内掌握半导体微纳加工工艺,突破了时间空间以及实际条件的限制,同时又节约了成本,避免了不必要的麻烦与危险,还能在最大程度上贴近现实,使学员身临其境的感受到微纳加工刻蚀的魅力,具有很高的推广价值。

附图说明

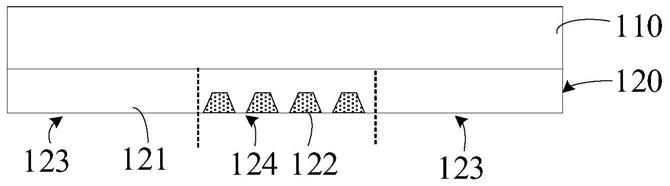

16.图1为本发明所述基于虚拟现实的半导体刻蚀技术教育培训和考核方法的框架

图。

具体实施方式

17.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

实施例

18.如图1所示的基于虚拟现实的半导体刻蚀技术教育培训和考核方法,该方法包括以下步骤:步骤1:启动主机系统,将主机系统的服务端与客户端进行连接,客户端负责虚拟场景的显示与交互,受训人员通过自己的账号和密码登录主机系统;步骤2:客户端根据受训人员的权限,从服务端导入相应的刻蚀工艺虚拟实训课件,并在主机系统显示界面显示刻蚀工艺原理培训项目、刻蚀工艺操作技能培训项目和考核项目,受训人员根据自身的权限选择当前所需要进行培训的项目,如果是刻蚀工艺原理培训项目,则进入步骤3,如果是刻蚀工艺操作培训项目,则进入步骤6,如果是考核项目,则进入步骤9;步骤3:显示界面生成刻蚀工艺原理培训单元,受训人员选择刻蚀工艺原理培训内容,通知主机系统,主机系统完成硬件和软件各部分之间的连接与资源的调度;步骤4:主机系统会调出虚拟助教在虚拟场景中,以文字、语音和动画相结合的方式对受训人员当前所学习的工艺原理进行深入细致的讲解,并在讲解的过程中,设置相应的问题,以选择、判断的形式考查受训人员的学习情况,并将相应的数据传递给服务端,判断受训人员是否掌握了已经学习的知识,若回答正确,则进入下一个知识点的学习;否则,进入步骤5;若一种工艺原理的所有知识点学习完毕,则返回步骤3;若受训人员已经将计划内的所有工艺原理学习完毕,则返回步骤2进入下一个项目的学习;步骤5:系统提示回答错误,并由虚拟助教结合文字、语音或者动画向受训人员详细解释错误及其严重后果,并对所对应的知识点进行回顾,之后继续下一个知识点的学习;步骤6:显示界面显示ibe工艺、rie工艺、icp工艺、深硅刻蚀工艺、浸泡工艺、喷射工艺等具体的刻蚀工艺操作培训项目,受训人员选择当前所需要进行的操作培训项目,通知主机系统,主机系统完成各项准备工作;步骤7:主机系统在虚拟场景中生成受训人员选择的工艺进行演示动画,引导受训人员完成每步操作,并对一些关键的操作动作由虚拟助教在受训人员操作的时候对其进行详细的讲解;步骤8:受训人员产生的交互动作数据传输到服务端,并判断受训人员是否采取了正确的操作,如果是,则进入下一个步骤,否则进入步骤9;若一个操作培训项目所有步骤都操作完成,则返回步骤6;若已经完成所有的操作培训项目,则返回步骤2进入下一个项目的学习;步骤9:系统提示操作错误,重新向受训人员模拟演示不合规范的行为对应的正确虚拟动作,引导受训人员正确完成操作,进入下一操作的学习;

步骤10:在显示界面生成考核内容清单,受训人员选择考核内容,主机系统根据受训人员选择生成对应的虚拟场景;步骤11:受训人员根据考核要求在虚拟场景中做出动作,并将采集的交互数据实时传送到服务端;根据交互数据实时判断受训人员是否采用正确的操作,如果否,则进入步骤12,否则,进入步骤13;步骤12:主机系统提示行为错误,结束考核,进入步骤13;步骤13:记录该受训人员的考核进度,且保存所有操作记录,推送该考核结果到相关部门。

19.其中,步骤3中所述硬件为vr服务器、客户端和教学现场录像单元,所述客户端包括含有vr技术的cave系统、vr头显或ar眼镜中的至少任意一种;所述软件为互联网数据单元、登录单元、图像和音频处理单元、智能讲解单元和考核评估单元。

20.步骤6中所述ibe工艺为离子束刻蚀,把ar气充入离子源放电室并使其电离形成等离子体,然后由栅极将离子呈束状引出并加速,具有一定能量的离子束进入工作室,射向固体表面撞击固体表面原子,使材料原子发生溅射,达到刻蚀目的,属纯物理过程。用于刻蚀较难刻蚀的物质及金属。

21.步骤6中所述rie工艺为反应离子刻蚀,氟基反应气体在射频源作用下分解产生活性反应成分,在自偏压电场作用下与被刻蚀材料产生物理与化学作用,最终产生气体挥发物,达到刻蚀的目的。

22.步骤6中所述icp工艺为电感耦合等离子刻蚀,通入反应气体使用电感耦合等离子体辉光放电将其分解,产生的具有强化学活性的等离子体在电场的加速作用下移动到样品表面,对样品表面既进行化学反应生成挥发性气体,又有一定的物理刻蚀作用,因为等离子体源与射频加速源分离,所以等离子体密度可以更高,加速能力也可以加强,以获得更高的刻蚀速率,以及更好的各向异性刻蚀。

23.步骤6中所述深硅刻蚀为深反应离子刻蚀,一种微电子干法腐蚀工艺,基于氟基气体的高深宽比硅刻蚀技术,与反应离子刻蚀原理相同,通过化学作用和物理作用进行刻蚀。不同之处在于:两个射频源:将等离子的产生和自偏压的产生分离,有效避免了rie刻蚀中射频功率和等离子密度之间的矛盾; 刻蚀和钝化交替进行的bosch工艺:实现对侧壁的保护,能够实现可控的侧向刻蚀,可以制作出陡峭或其他倾斜角度的侧壁。

24.所述步骤8中操作的判断标准为:(1):受训人员是否按照整个流程中操作已经规范的操作流程进行操作;(2):相关操作是否符合系统设定的正确的操作手法,不符合则导致相应的严重后果。例如:晶圆的放置是否对准夹具的相应位置,否则将会导致无校准;深硅刻蚀中仓位的选择是否正确。

25.步骤10中所述考核内容清单包括理论知识考核和操作技能考核,理论知识考核及格后才可以进入操作技能考核,所述理论知识考核包括各种刻蚀工艺教学以及相对应的各种刻蚀设备教学,所述操作技能考核内容包括随机抽取材料并在虚拟空间中自行选取刻蚀设备进行操作或者直接对给定的刻蚀设备进行操作。

26.所述步骤11中交互数据实时判断操作标准:(1):通过交互数据判断受训人员在虚拟空间操作的前后顺序;

(2):通过交互数据记录下受训人员输入的相关数据;(3):根据步骤3中的原则与课件内置的考核资源中的标准流程进行对比。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。