1.本发明涉及一种网纹辊,尤其是涉及一种采用折线形网孔的印刷涂布网纹辊及制造方法。

背景技术:

2.现有的印刷涂布网纹辊使用网孔为斜线形,受网孔形状的限制,由于是开放式网点,印刷时油墨浆料容易顺着斜线网孔倾斜纹路流向一个方向,导致印刷涂布出现爆边现象(左右印刷涂布厚度不匀),并且清洗后网孔网墙容易脱落,辊体表面容易出刮刀线,寿命短问题。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种采用折线形网孔的印刷涂布网纹辊及制造方法。

4.本发明的目的可以通过以下技术方案来实现:

5.根据本发明的一个方面,提供了一种采用折线形网孔的印刷涂布网纹辊,包括辊体无缝钢管和热喷涂陶瓷层,所述的热喷涂陶瓷层附着在辊体无缝钢管外表面,所述的热喷涂陶瓷层表面雕刻有用于负载油墨的网孔,该网孔采用折线形网孔。

6.作为优选的技术方案,所述的折线形网孔由若干个相同的网墙排列而成,且各个网墙均匀排列。

7.作为优选的技术方案,相邻所述的网墙之间的凹孔底部基本平坦,并略呈梯形状。

8.作为优选的技术方案,所述的网墙的折线角度范围为1

‑

180

°

,优选为90

°

。

9.作为优选的技术方案,所述的网墙的宽度为5微米

‑

4500微米,网墙之间间距为10微米

‑

5000微米,所述的网孔的深度为10微米

‑

500微米。

10.作为优选的技术方案,每个网墙相邻折弯处之间的长度大于等于所述的网墙之间间距。

11.作为优选的技术方案,该网纹辊还包括用于固定的印刷涂布网纹辊轴头。

12.作为优选的技术方案,所述的印刷涂布网纹辊轴头采用45#圆钢或者不锈钢。

13.作为优选的技术方案,所述的辊体无缝钢管采用无缝钢管。

14.根据本发明的另一个方面,提供了一种用于所述采用折线形网孔的印刷涂布网纹辊的制造方法,该方法包括以下步骤:

15.(1)印刷涂布网纹辊轴头采用45#圆钢或者不锈钢,辊体无缝钢管材采用无缝钢管制成的辊基体,并对辊基体进行检查,确保辊基体及其表面没有缺陷;

16.(2)对检查辊基体合格的进行除油、喷砂处理,喷砂压力为4

‑

6mpa,喷砂选用12

‑

45#刚玉砂;

17.(3)采用三阴极等离子热喷涂设备在辊基体表面喷涂cr2o3陶瓷涂层,其中在辊基体表面喷涂cr2o3涂层的方法包括以下步骤:

18.对于三阴极等离子热喷涂在辊基体表面喷涂cr2o3陶瓷涂层时,采用空气加氢气h2作为助燃气体的方法,此时氢气h2添加量为20

‑

50nlpm,空气压力范围5

‑

7mpa,氩气ar压力范围4

‑

7mpa,送粉量范围40

‑

80g/min,工件喷涂温度<120℃,cr2o3涂层厚度0.1

‑

0.4mm,喷涂时辊基体的表面线速度60

‑

100m/min,其中还包括在喷涂粉末粒径10

‑

45μm的球形颗粒的方法,以增加涂层结合力及致密性,并且孔隙率为1.5

±

0.5%;

19.(4)喷涂完成后,用金刚石砂轮磨修抛光后涂层厚度0.1

‑

0.5mm,cr2o3陶瓷涂层粗糙度达到ra 0.2微米以下;

20.(5)使用光纤激光雕刻机在cr2o3陶瓷涂层雕刻相应深度用于负载油墨的折线形网孔;

21.(6)加工完成的折线型网孔的印刷涂布网纹辊用于锂电隔膜涂布和其他涂布机器涂布印刷使用。

22.与现有技术相比,本发明具有以下优点:

23.1、改善涂布印刷油墨覆盖效果,减少针孔现象;

24.2、极好的油墨流动性能有助于印刷过程中保持网孔清洁;

25.3、增加印刷稳定性,减少网纹辊划伤;

26.4、同等条件下比传统斜线形网纹辊具有更长的耐磨性和使用寿命;

27.5、网孔更容易清洗;

28.6、刷过程中更好的解决网孔堵印刷涂布浆料、和刮刀线问题;

29.7、杜绝印刷涂布左右爆边,涂布两边厚度不匀;

30.8、清洗后网孔网墙不脱落。

附图说明

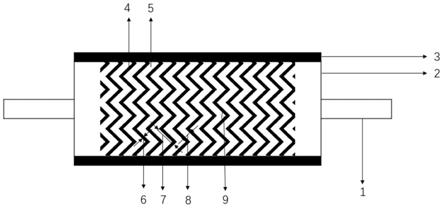

31.图1为本发明的结构示意图;

32.图2为本发明网孔的结构示意图。

33.其中1为印刷涂布网纹辊轴头,2为辊体无缝钢管,3为热喷涂陶瓷层,4为网墙,5为网孔开口,6为网墙的宽度,7为每个网墙相邻折弯处之间的长度,8为网墙之间间距,9为网墙的折线角度。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

35.如图1所示,一种采用折线形网孔的印刷涂布网纹辊,包括辊体无缝钢管2和热喷涂陶瓷层3,所述的热喷涂陶瓷层3附着在辊体无缝钢管2外表面,所述的热喷涂陶瓷层3表面雕刻有用于负载油墨的网孔,该网孔采用折线形网孔。所述的折线形网孔由若干个相同的网墙4排列而成,且各个网墙4均匀排列。

36.所述的折线型网孔的印刷涂布网纹辊辊体表面网孔由若干个相同的网墙排列组成网孔;所述的折线型网孔的印刷涂布网纹辊辊体表面网孔的各个网墙均匀排列;

37.所述的折线型网孔的印刷涂布网纹辊辊体表面的各个网孔底部略呈梯形状,并且底部基本平坦;所述的折线型网孔的印刷涂布网纹辊辊体表面的网孔由若干个相同的网墙的折线角度9范围为1

‑

180

°

所述的折线型网孔的印刷涂布网纹辊辊体表面的网孔的网墙之间的网墙4宽度范围为5微米

‑

4500微米,网孔开口5间距范围为10微米

‑

5000微米;每个网墙相邻折弯处之间的长度7的长度大于或者等于网墙之间间距8;所述的折线型网孔的印刷涂布网纹辊辊体表面的网孔,涂布浆料可在相邻两个网墙之间的网孔可形成上下对流;所述的折线型网孔的印刷涂布网纹辊辊体表面的网孔在杜绝印刷涂布爆边左右涂布厚度不匀的同时,增加油墨浆料转印率、使用寿命并减少辊体表面刮刀线问题;所述的折线型网孔的印刷涂布网纹辊轴头采用45#圆钢或者不锈钢;所述的辊体无缝钢管2采用无缝钢管;所述的热喷涂陶瓷层3的表面设有用于负载油墨的网孔使用光纤激光雕刻并具有相应深度,深度范围为10微米

‑

500微米;所述的折线型网孔的印刷涂布网纹辊使用于锂电隔膜涂布和其他涂布机器印刷使用。

38.因此本发明这样的排列改善涂布印刷油墨覆盖效果,减少针孔现象;极好的油墨流动性能有助于印刷过程中保持网孔清洁;增加印刷稳定性,减少网纹辊划伤;

39.同等条件下比传统斜线形网纹辊具有更长的耐磨性和使用寿命;网孔更容易清洗;

40.刷过程中更好的解决堵印刷涂布浆料、和刮刀线问题;杜绝印刷涂布左右爆边,涂布两边厚度不匀;清洗后网孔网墙不脱落。

41.本发明采用折线形网孔的印刷涂布网纹辊制造方法,其特征在于包括以下步骤:

42.(1)、辊基轴头采用45#圆钢或者不锈钢,基材采用无缝钢管制成的基辊,并对辊基体进行检查,确保辊基体和表面没有缺陷;

43.(2)、对检查辊基体合格的进行除油、喷砂处理,喷砂压力为4

‑

6mpa,喷砂选用12

‑

45#刚玉砂;

44.(3)、采用瑞士三阴极等离子热喷涂设备在辊基体表面喷涂cr2o3陶瓷涂层,其中在辊基体表面喷涂cr2o3涂层的方法包括以下步骤:

45.a、对于triplexpro

‑

210三阴极等离子热喷涂在辊基体表面喷涂cr2o3陶瓷涂层是采用空气加氢气h2作为助燃气体的方法,此时氢气h2添加量为20

‑

50nlpm,空气压力范围5

‑

7mpa,氩气ar压力范围4

‑

7mpa,送粉量范围40

‑

80g/min,工件喷涂温度<120℃,cr2o3陶瓷涂层厚度0.1

‑

0.4mm,cr2o3陶瓷涂层硬度为hv1100

‑

1350,喷涂时辊基体的表面线速度60

‑

100m/min,其中还包括在喷涂粉末粒径10

‑

45μm的球形颗粒的方法,以增加涂层结合力及致密性,并且孔隙率为1.5

±

0.5%;

46.(4)、喷涂完成后,用金刚石砂轮磨修抛光后涂层厚度0.1

‑

0.5mm,表面粗糙度达到ra0.2微米以下,其他尺寸如辊面直径、长度,轴位直径、长度,动平衡等满足图纸要求;

47.(5)、使用光纤激光雕刻机在辊体表面雕刻相应深度用于负载油墨的网孔,该网孔采用折线形网孔;

48.(6)、加工完成的折线型网孔的印刷涂布网纹辊用于锂电隔膜涂布和其他涂布机器涂布印刷使用。

49.与现有技术相比,本发明折线型网孔雕刻技术显著特征是优化后的网点几何形状。折线型网孔雕刻技术还可以杜绝印刷涂布左右爆边,涂布厚度不匀的同时,增加涂布浆

料转印率、使用寿命并减少刮刀线问题,并且清洗后网孔网墙不脱落,该技术特别适用锂电隔膜涂布机和其他涂布机器印刷等优点。

50.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。