本发明有关一种陶瓷纤维预处理方法以及使用该方法处理过的陶瓷纤维制造陶瓷纤维衬垫的方法,尤其涉及一种用该方法制造出的陶瓷纤维衬垫。

背景技术:

中国城市空气污染面临空前的挑战,控制车辆的尾气污染对提高城市空气质量达标率具有重要意义。现有技术中,车辆通过加装尾气后处理系统,通过化学反应的方法净化尾气污染物。

车辆尾气后处理系统包括陶瓷载体、密封衬垫、金属壳体三部分。密封衬垫在其中主要起固定、密封、隔热、降噪的功能。密封衬垫又有多种分类,适合于不同的应用场景。其中使用最广泛的是陶瓷纤维制成的陶瓷纤维密封衬垫,简称陶瓷纤维衬垫。陶瓷纤维衬垫在工况下受热膨胀,进而提供充足的固定力以固定陶瓷载体或滤芯,防止其发生窜动和滑移。

陶瓷纤维衬垫中至少包含陶瓷纤维和粘合剂,陶瓷纤维呈交织分布。衬垫中的粘合剂在实际使用时受热发生热解,逐步烧失,通过陶瓷纤维的相互交错形成稳定的固定力,以固定陶瓷载体或滤芯。

由于目前的陶瓷纤维衬垫成型过程中,无法控制陶瓷纤维之间的交织方式,陶瓷纤维之间的结合存在不紧密,最终造成在多次使用后陶瓷纤维衬垫的老化性能下降,强度不够,抗吹蚀性能严重下降等问题。因此,有必要提出一种新的陶瓷纤维的处理方法,让处理过的陶瓷纤维能够更加紧密交织在一起,提高用该方法制成的陶瓷纤维衬垫的老化性能以及抗吹蚀性能。

技术实现要素:

本发明的目的是提供一种陶瓷纤维预处理方法以及使用该方法制造的陶瓷纤维衬垫。

本发明的一方面提供了一种陶瓷纤维预处理的方法,其包括:对陶瓷纤维进行梳理;对陶瓷纤维进行加热,在加热的同时对所述陶瓷纤维施加一压力,该压力使得该陶瓷纤维横截面呈椭圆状。

优选的,该陶瓷纤维梳理前进行开松。

优选的,该梳理后的陶瓷纤维垫层的厚度小于2mm。

优选的,该压力大于等于1gpa且小于等于10gpa,加压时间长于5分钟。

优选的,该加热温度为该陶瓷纤维分类温度的60%至70%。

优选的,该陶瓷纤维的椭圆状横截面的离心率大于等于0.1且小于等于0.3。

本发明提供一种陶瓷纤维,该陶瓷纤维是经过上述陶瓷纤维预处理方法处理过的。

本发明的另一方面提供一种制造陶瓷纤维衬垫的方法,其包括:

对陶瓷纤维进行梳理;

对陶瓷纤维进行加热,在加热的同时对所述陶瓷纤维施加一压力,该压力使得该陶瓷纤维横截面呈椭圆状;

至少将该横截面为椭圆状的陶瓷纤维加入水中,制成一定浓度的浆液;

将该浆液注入一成型机,得到一湿胚;

对该湿胚加热以除去水分。

优选的,该横截面为椭圆状的陶瓷纤维的离心率大于等于0.1且小于等于0.3。

优选的,该加热温度为该陶瓷纤维分类温度标称值的60%至70%。

附图说明

通过结合附图对本发明的一种实施方式进行描述,可以更好地理解本发明,在附图中:

图1所示为本发明提供的陶瓷纤维预处理方法的流程图。

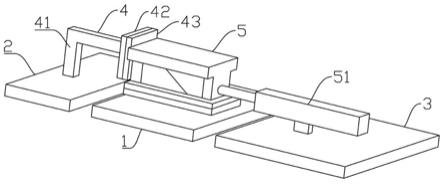

图2所示为本发明提供的梳理机的一个实施例的主要结构示意图。

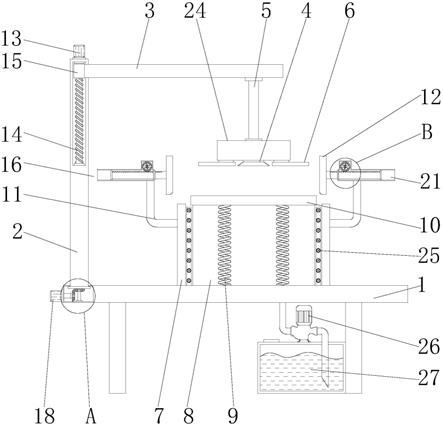

图3所示为本发明提供的热压机的一个实施例的主要结构示意图。

图4所示为本发明提供的陶瓷纤维预处理方法处理的陶瓷纤维的前后对比示意图。

图5所示为本发明提供的陶瓷纤维衬垫制造方法的流程图。

图6所示为本发明提供的陶瓷纤维衬垫制造方法制造出的一种非膨胀陶瓷纤维衬垫与竞品的吹蚀与老化性能对比图。

具体实施方式

除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的材料或者物件涵盖出现在“包括”或者“包含”后面列举的材料或者物件及其等同,并不排除其他材料或者物件。

陶瓷纤维是一种耐高温材料,具有重量轻、耐高温、热稳定性好、导热率低、比热小及耐机械震动等优点,因而在机械、冶金、化工、石油、陶瓷、玻璃、电子等行业都得到了广泛的应用。本发明所指的陶瓷纤维,按化学成分的不同可分为硅酸镁纤维、硅酸铝纤维、含锆硅酸铝纤维、莫来石纤维、氧化铝纤维等。陶瓷纤维的分类温度由其加热永久线收缩特性进行分级(gb/t3003-2006,astmc518,astme530),本发明所指的陶瓷纤维分类温度可达到1050℃、1260℃、1400℃、1500℃、1600℃甚至更高。

上述各类陶瓷纤维和粘合剂以及其他材料经过一系列加工,可以制造出陶瓷纤维衬垫。本发明提供的陶瓷纤维的预处理方法可以应用于上述各类陶瓷纤维,特别是用于改善提高上述各类陶瓷纤维制造出的陶瓷纤维衬垫的性能,以满足不同应用场景下的陶瓷纤维衬垫的应用。

图1显示了本发明提供的陶瓷纤维预处理方法的一个实施例的流程图。现有的陶瓷纤维的长度和直径呈不同分布,它的直径一般为1~10μm不等,长度多为0.1~20mm不等,单根陶瓷纤维呈圆柱状,其横截面呈正圆状。

步骤一:梳理。大规模工业生产产出的陶瓷纤维棉,实质为众多的单根陶瓷纤维堆叠、交叉在一起,形成棉絮状。为了方便对陶瓷纤维进行进一步的加工,第一步要将陶瓷纤维棉进行梳理。对陶瓷纤维的梳理前,首先进行开松,将陶瓷纤维棉铺成层后,投入开松机,开松机内部包括压辊以及开松锡林,开松锡林的表面设置有角钉,在开松锡林的转动下,将铺成层的陶瓷纤维撕扯、松懈分开,从而达到松开的目的,方便后续的进一步梳理。

由于纤维的表面不是完全光滑的,相互之间存在一定的摩擦力,为了降低梳理的难度,减小纤维磨损,在开松后的纤维上加入一定的表面活性剂溶液,本发明所述的表面活性剂溶液包括各类油类或者乳化剂类物质与水制成的一定比例的溶液,经过表面活性剂的纤维可以更加柔软润滑,提高梳理的效率。优选的,表面活性剂在后续加热环节会受热分解,不会对后续生产造成影响,更不会对最终的陶瓷纤维制品的性能、品相造成影响。

进一步的,对开松后的陶瓷纤维进行梳理,优选的,本实施例采用定制化的梳理机进行梳理。图2显示了本发明的一个实施例提供的一种梳理机20的主要结构示意图。梳理机20的主要结构包括大锡林21,剥离辊22、工作辊23,其中大锡林21顺时针转动,剥离辊22和工作辊23上都分布有针25,两者共同作用于开松后的陶瓷纤维,在大锡林21的转动下对陶瓷纤维进行梳理,使得纤维松散顺直,单根纤维率逐渐增大。在大锡林21的尾部设置有道夫24,道夫将松散的梳理后的陶瓷纤维缠绕收集,在成网部26形成陶瓷纤维网。优选的,剥离辊22和工作辊23分别为4对,其中前3个工作辊与剥离辊的间距,从入到出方向,越来越小,第4对工作辊与剥离辊的间距与第1对的间距相等。这样的设计可以使得纤维逐渐松散梳理并且达到理想的厚度。

步骤二:热压。上述梳理机20梳理后的陶瓷纤维呈网状,所述陶瓷纤维网进一步被加热,加热的同时被施加一压力。本发明采用加热和加压同时进行的方式对陶瓷纤维网进行处理,应该明确的是,所有的加热与加压同时进行的处理方式都在本发明的技术方案的保护范围。

优选的,本发明提供的技术方案的一种实施例中所使用的是热压设备30。图3所示为本发明人提供的热压机30的主要结构示意图,所述陶瓷纤维网被喂入到热压机30的网带输入端31,所述陶瓷纤维网被网带带动着输送到热压设备30内部。所述热压机30内部包括多组上下热压辊,每组热压辊上下一一对应,中间留有间隙以传动陶瓷纤维网,优选的,本实施例中采用6段式热压辊,共12个压辊。热压辊32都采用金属材质,优选为304不锈钢材质。所述每个热压辊包括加热单元320与加压单元321,所述加热单元对辊进行加热,保证辊的表面达到固定的温度。热压辊的圆柱形辊上设置有4个加热单元,优选为电加热丝。在靠近辊的表面设置有2路热电偶用于采集表面温度,所述电加热丝与热电偶连接至温控仪表,在温控仪表设定好温度后,温控仪表控制可控硅开闭,进而调节电加热丝工作,控制温度达到设定温度,其控制精度可以达到±1%。对陶瓷纤维网的加热温度的设定,因陶瓷纤维的属性不同而不同,具体评判标准后续详细说明。

所述加压单元321包括液压加压模块,所述液压加压模块的动力源为液压,应该明确的是,本发明所述的加压单元321,包括液压、气动压、电动机加压等各类提供压力的动力源。在本实施例中,上下热压辊的中轴上设置有中间转轴322,中间转轴322与辊一体成型,中间转轴322的两边设置有齿轮,齿轮与电动机的齿轮咬合,在电动机带动下上下热压辊按照逆时针与顺时针方向转动,上热压辊的中间转轴322的两端还设置有轴承,加压杆323压在该轴承上,液压的压力经过中间转轴322对经过的陶瓷纤维网加压。优选的,加压单元包括压力传感器模块,压力传感器模块设置在轴承上,当压力未达到设定压力值时,控制器控制加压杆323向下加压,当压力达到设置的压力值时,加压杆323锁定位置,保持位置状态不变。加压单元321给陶瓷纤维网的压力的设定,因陶瓷纤维的属性不同而不同,具体评判标准后续详细说明。

陶瓷纤维网在热压辊32的带动下,经过6段式热压辊的热压,形成热压后的陶瓷纤维网经过传送带33输出。在固定温度、固定压力持续作用一定时间后陶瓷纤维网的微观形貌结构发生变化,大部分的陶瓷纤维的横截面变成椭圆状,如图4所示,图4左侧为未处理的陶瓷纤维的截面图,图4右侧为热压后的陶瓷纤维截面图,热压后陶瓷纤维呈椭圆状,线a-a代表了其内部的最长径,其值记为a;线b-b代表垂直于线a-a的最长径,其值即为b;按离心率的定义,其计算公式为

优选的,加热温度设定对应于陶瓷纤维分类温度标称值的60%至70%,计算时温度使用热力学温标。例如,本实施例中使用的陶瓷纤维的耐火温度为1050℃,则加热的温度设定为521℃至653℃。如果加热温度过高,则会导致陶瓷纤维晶化,失去强度;若加热温度过低,陶瓷纤维未能软化,加压无法达到相应的压扁效果。优选的,热压设备还包括抽滤设备,以抽走表面活性剂受热分解后的废气。

优选的,喂入热压机的陶瓷纤维网垫层的厚度应小于等于2mm,若垫层厚度大于2mm,则陶瓷纤维网中间部分的纤维由于温度不够的原因,不能被压成横截面椭圆状。若是为了达到中间部分的纤维横截面也呈椭圆状,提高温度或者增加加热时间,则陶瓷纤维网的表面的纤维可能因热压而相互粘连,失去后续加工可能。

优选的,针对2mm以下厚度的陶瓷纤维网,所述压力必须大于等于1gpa且小于等于10gpa,加压时间长于5分钟,如果压力过大,容易将纤维压碎,压力过小,则无法压扁纤维,加压时间短于5分钟,由于纤维受压后会发生回弹,压扁的效果不够明显,长于5分钟后,其纤维微观状态已经定型。

本发明提供的技术方案的一种实施例的热压后的陶瓷纤维网,经过采样并电子显微镜进行观察,90%以上的热压后的陶瓷纤维的椭圆状横截面的离心率大于等于0.1且小于等于0.3。如果在某些热压工艺中,出现横截面离心率大于0.3的陶瓷纤维,说明热压温度过高或热压时间过长或热压压力过大,需要进一步调整参数。如果在某些热压工艺中,出现横截面离心率小于0.1的陶瓷纤维,说明热压温度过低或热压时间过短或热压压力过小,需要进一步调整参数。

图4所示为本发明提供的一种制造陶瓷纤维衬垫的制造方法,该方法采用的陶瓷纤维可以包括硅酸镁纤维、硅酸铝纤维、含锆硅酸铝纤维、莫来石纤维、氧化铝纤维等。本发明所提供的制造陶瓷纤维衬垫的方法,即可以用于生产膨胀型陶瓷纤维衬垫,也可以用于生产非膨胀型陶瓷纤维衬垫,本领域技术人员知晓的是,膨胀型陶瓷纤维衬垫与非膨胀型陶瓷纤维衬垫在制造时都可以使用硅酸镁纤维、硅酸铝纤维、含锆硅酸铝纤维、莫来石纤维、氧化铝纤维等纤维,膨胀型陶瓷纤维衬垫在制造过程中还加入了蛭石等其他材料。

如图4所示,步骤一,对陶瓷纤维进行梳理,梳理之前先进行开松,梳理后的纤维被梳理成厚度小于2mm的陶瓷纤维网。

步骤二,对所述陶瓷纤维网进行热压,热压装置采用上述热压机,加热参数根据不同的陶瓷纤维种类进行优化,达到90%以上的热压后纤维的椭圆状横截面的离心率大于等于0.1且小于等于0.3。优选的,热压温度要保证对应于陶瓷纤维分类温度标称值的60%至70%之间调节。进一步优选的,所述压力必须大于等于1gpa且小于等于10gpa,且加压时间长于5分钟,参数必须在上述范围内调节以达到90%以上的热压后的陶瓷纤维的椭圆状横截面的离心率大于等于0.1且小于等于0.3。

步骤三,制浆。热压后的陶瓷纤维进行自然冷却后,被投入到搅拌容器中。在某一种实施例中,制造该搅拌容器中加入分散剂,配成一定纤维浓度的混合物,施加高速搅拌对浆液中的固体加以分散使其分布均匀,分散一定时间,然后添加消泡剂、粘合剂、絮凝剂、表面活性剂等。

步骤四、成型:将配好的浆料注入连续式真空成型机或间歇式真空成型机或挤压成型机,使其在0.05~0.1mpa的真空度下沉积在成型模具或丝网上,得到一成型湿胚。

步骤五、干燥:对所述成型湿胚持续加热干燥,得到干燥后的衬垫半成品。干燥方法为对流干燥、微波干燥或两者的结合;当仅使用对流干燥时,热干空气温度控制在60~120℃,干燥时间为1~12小时;当仅使用微波干燥时,微波频率在2450mhz干燥时间为0.5~2小时;当对流干燥和微波干燥结合使用时,先利用对流干燥除去密封衬垫中的水分,再使用微波干燥重点对衬垫中心进行加热干燥,除去剩余的水分,形成陶瓷纤维衬垫。值得强调的是,上述本发明所述的制造方法既可以制造膨胀型衬垫也可以制造非膨胀型衬垫。

图5显示了本发明提供的陶瓷纤维衬垫制造方法制造出的一种非膨胀型陶瓷纤维衬垫,与市场上的一种陶瓷纤维衬垫进行对比的样品试验结果。其中cne代表本发明提供的非膨胀型陶瓷纤维衬垫,cmax代表某进口品牌的非膨胀型陶瓷纤维衬垫。其中吹蚀试验的试验方法是,将同样尺寸同样面密度的陶瓷纤维衬垫,在600℃加热后使用0.3mpa气流吹蚀8小时,将吹蚀前后的重量减损比例作为对比参数。而老化性能则是通过老化试验机,模拟实际工况情况下该衬垫的疲劳循环5000次后,能够提供的支撑力的大小,以该支撑力作为抗老化性能的对比指标。

从图5可以看到,cne从抗老化性能指标以及抗吹蚀性能指标都比cmax有了明显的提高,说明了椭圆状的纤维生产出的陶瓷纤维衬垫具有明显的优势。其核心原因就是在湿法成型期间,椭圆状的纤维与纤维的交织更加紧密,摩擦力更大,在真空抽滤过程中形成了定向的纤维分布,提高了各项性能指标。进一步的,相互交织更加紧密的纤维也减少了被真空抽滤走的纤维数量,节约了衬垫的综合成本。

虽然结合特定的实施方式对本发明进行了说明,但本领域的技术人员可以理解,对本发明可以作出许多修改和变型。因此,要认识到,权利要求书的意图在于涵盖在本发明真正构思和范围内的所有这些修改和变型。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。