1.本实用新型涉及超临界二氧化碳流体染色领域,尤其涉及超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜。

背景技术:

2.超临界二氧化碳流体染色特点在于染整过程中不需要用水,染色后无需烘干,缩短工艺流程,节省能源。上染速度快,匀染和透染性能好,染色重现性好,可对新型高性能纤维进行染色。染色过程无需添加化学分散剂及助剂,剩余的染料/功能整理剂可循环使用,能彻底解决传统纺织染整工艺的水污染难题。二氧化碳气体无毒,稳定性好,易得且可重复使用;是发酵和合成氨等工业副产物,因此染色过程无有害气体排放,并可以回收利用,不会带来“温室效应”。

3.现在有超临界流体染色中,由于染料是以粉状堆积在染料釜内部,但由于堆积不规律,系统循环过程中染料溶解不充分染料溶结成块,从而导致染色失败或者不均匀。

4.因此,有必要提供超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜解决上述技术问题。

技术实现要素:

5.本实用新型提供超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜,解决了染料是以粉状堆积在染料釜内部,但由于堆积不规律,系统循环过程中染料溶解不充分染料溶结成块,从而导致染色失败或者不均匀的问题。

6.为解决上述技术问题,本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜,包括:

7.染料釜体;

8.所述染料釜体的内壁的底部设置有流体入口,并且所述染料釜体的内壁的底部设置有锥形流体扩散器,所述染料釜体的内部设置有热油夹套;

9.烧结网,所述烧结网的两侧分别固定于所述染料釜体的内壁的两侧;

10.两个错流板,两个所述错流板分别固定于所述染料釜体的内壁的两侧,两个所述错流板均位于所述烧结网的底部;

11.流体导流板,所述流体导流板的两侧分别设置于所述染料釜体的内壁的两侧,所述流体导流板位于两个所述错流板的底部,所述流体导流板的顶部的顶部设置有轴承,所述轴承上设置有自力导流叶;

12.染料篮,所述染料篮设置于所述染料釜体的内部,且所述染料篮位于两个所述错流板和流体导流板之间;

13.染料不会出现堆积在染料釜内部,有效的避免了染料溶解不充分染料溶结成块的现象,进而提高了成功的染色和均匀性;

14.热油夹套内的热油按要求的温度进行加温恒温控制,从而其一地保证染料釜内温

度与染色流体温度一致,且热油夹套的加热源优选为导热油或蒸汽,也可以根据实际情况采用不同的加热源,提高加热的均匀性。

15.优选的,所述轴承采用石墨烯无油轴承。

16.优选的,所述流体导流板采用倾斜导流穿孔方式。

17.优选的,所述染料篮的形状为漏斗状。

18.优选的,所述染料釜体的顶部设置有自力密封釜盖,所述染料釜体的一侧的顶部设置有流体出口。

19.优选的,所述烧结网的底部的两侧均设置有支撑板,两个所述支撑板分别固定于所述染料釜体的内壁的两侧。

20.优选的,两个所述支撑板的内部均开设有插入孔,两个所述支撑板的顶部均开设有吻合孔,两个所述吻合孔分别于两个所述插入孔交叉设置。

21.优选的,所述烧结网的顶部的两侧均设置有锁紧组件,所述锁紧组件包括操作把手,所述操作把手的底部固定连接有活动杆,所述活动杆的外表面滑动连接有挤压板,所述活动杆的底端的外表面固定连接有限位块。

22.优选的,所述挤压板的顶部和所述操作把手之间设置有挤压弹簧,所述挤压弹簧位于所述活动杆的外表面。

23.优选的,所述轴承的内部设置有旋转杆,所述自力导流叶设置于所述旋转杆的外表面,所述旋转杆的顶端贯穿所述染料篮并延伸至所述染料篮的内部,所述旋转杆的内部设置有y型孔。

24.与相关技术相比较,本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜具有如下有益效果:

25.本实用新型提供超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜,通过流体导流板采用倾斜导流穿孔方式,将伞形流体变成了统一方向的流动,进而可以带动自力导流叶进行旋转,而自力导流叶的进行旋转,就会将染料篮上的染料定量分布到流体导流板上,而且经过加温的超临界流体将其大部分融解后,就会根据流体方向通过错流板改变流体方向,将一部分未完全溶解的染料进行阻挡,使得在釜内继续溶解,超临界流体夹带溶解的染料通过高密度的烧结网达到染色流体饱和状态后,从流体出口流出送至染色釜,染料不会出现堆积在染料釜内部,有效的避免了染料溶解不充分染料溶结成块的现象,进而提高了成功的染色和均匀性。

附图说明

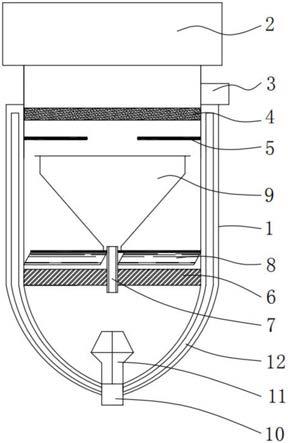

26.图1为本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜的第一实施例的结构示意图;

27.图2为本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜的第二实施例的结构示意图;

28.图3为图2所示的a部放大示意图;

29.图4为图2所示的锁紧组件的结构立体图;

30.图5为图2所示的支撑板的结构立体图。

31.图中标号:1、染料釜体,2、自力密封釜盖,3、流体出口,4、烧结网,5、错流板,6、流

体导流板,7、轴承,8、自力导流叶,9、染料篮,10、流体入口,11、锥形流体扩散器,12、热油夹套,13、支撑板,131、插入孔,132、吻合孔,14、锁紧组件,141、操作把手,142、活动杆,143、挤压板,144、限位块,145、挤压弹簧,15、旋转杆,16、y型孔。

具体实施方式

32.下面结合附图和实施方式对本实用新型作进一步说明。

33.第一实施例

34.请结合参阅图1,其中,图1为本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜的第一实施例的结构示意图。超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜包括:

35.染料釜体1;

36.所述染料釜体1的内壁的底部设置有流体入口10,并且所述染料釜体1的内壁的底部设置有锥形流体扩散器11,所述染料釜体1的内部设置有热油夹套12;

37.烧结网4,所述烧结网4的两侧分别固定于所述染料釜体1的内壁的两侧;

38.两个错流板5,两个所述错流板5分别固定于所述染料釜体1的内壁的两侧,两个所述错流板5均位于所述烧结网4的底部;

39.流体导流板6,所述流体导流板6的两侧分别设置于所述染料釜体1的内壁的两侧,所述流体导流板6位于两个所述错流板5的底部,所述流体导流板6的顶部的顶部设置有轴承7,所述轴承7上设置有自力导流叶8;

40.染料篮9,所述染料篮9设置于所述染料釜体1的内部,且所述染料篮9位于两个所述错流板5和流体导流板6之间;

41.染料不会出现堆积在染料釜内部,有效的避免了染料溶解不充分染料溶结成块的现象,进而提高了成功的染色和均匀性;

42.热油夹套12内的热油按要求的温度进行加温恒温控制,从而其一地保证染料釜内温度与染色流体温度一致,且热油夹套12的加热源优选为导热油或蒸汽,也可以根据实际情况采用不同的加热源,提高加热的均匀性;

43.烧结网4采用高密度烧结网,便于粉气分离。

44.所述轴承7采用石墨烯无油轴承;

45.通过轴承7采用石墨烯无油轴承,保证了自力导流叶8的正常旋转,而且避免轴承7内润滑油影响染料。

46.所述流体导流板6采用倾斜导流穿孔方式;

47.通过流体导流板6采用倾斜导流穿孔方式,便于将伞形流体变成了统一方向的流体推动安装在石墨烯无油轴承7的自力导流叶8,自力导流叶8根据流体导流板7穿孔方向进行旋转,将染料篮9上的染料定量分布到流体导流板上7。

48.所述染料篮9的形状为漏斗状;

49.通过染料篮9的形状为漏斗状,通过有效的避免染料推挤在底部,影响受热的均匀性,进而提高了后续受热的效果,染料篮9的顶部设置有盖子。

50.所述染料釜体1的顶部设置有自力密封釜盖2,所述染料釜体1的一侧的顶部设置有流体出口3。

51.本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜的工作原理如下:

52.打开自力密封釜盖2,将高密度的烧结网4、错流板5依次取出,再将经过充分研磨的超临界流体染色专用粉状染料按染物比重放入染料篮9后,将染料篮9上的盖子进行关闭,随后依次将错流板5、高密度的烧结网4按原位放好,并关闭自力密封釜盖2;

53.而且热油夹套12内的热油按要求的温度进行加温恒温控制,有效的保证染料釜体1内温度与染色流体温度一致;

54.当达到染色条件的超临界二氧化碳流体从流体入口10进入,通过锥形流体扩散器11将流体伞形分布后,向流体导流板6流去,由于流体导流板6采用倾斜导流穿孔方式,将伞形流体变成了统一方向的流体,进而可以推动安装在轴承7的自力导流叶8进行旋转,自力导流叶8根据流体导流板6穿孔方向进行旋转,就会将染料篮9上的染料定量分布到流体导流板6上,经过加温的超临界流体将其大部分融解后,根据流体方向通过错流板5改变流体方向,将一部分未完全溶解的染料进行阻挡在釜内继续溶解,超临界流体夹带溶解的染料通过高密度的烧结网4达到染色流体饱和状态后,从流体出口3流出送至染色釜。

55.与相关技术相比较,本实用新型提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜具有如下有益效果:

56.通过流体导流板6采用倾斜导流穿孔方式,将伞形流体变成了统一方向的流动,进而可以带动自力导流叶8进行旋转,而自力导流叶8的进行旋转,就会将染料篮9上的染料定量分布到流体导流板6上,而且经过加温的超临界流体将其大部分融解后,就会根据流体方向通过错流板5改变流体方向,将一部分未完全溶解的染料进行阻挡,使得在釜内继续溶解,超临界流体夹带溶解的染料通过高密度的烧结网4达到染色流体饱和状态后,从流体出口3流出送至染色釜,染料不会出现堆积在染料釜内部,有效的避免了染料溶解不充分染料溶结成块的现象,进而提高了成功的染色和均匀性。

57.第二实施例

58.请结合参阅图2

‑

5,基于本技术的第一实施例提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜,本技术的第二实施例提出另一种超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

59.具体的,本技术的第二实施例提供的超临界二氧化碳流体染色溶粉状态染料用自力均流染料釜的不同之处在于,所述烧结网4的底部的两侧均设置有支撑板13,两个所述支撑板13分别固定于所述染料釜体1的内壁的两侧。

60.两个所述支撑板13的内部均开设有插入孔131,两个所述支撑板13的顶部均开设有吻合孔132,两个所述吻合孔132分别于两个所述插入孔131交叉设置;

61.通过吻合孔132的设置,便于对限位块144进行卡紧,保证安装后的稳定性,而且插入孔131的设置,便于活动杆142和限位块144更好的插入,而支撑板13的设置,便于对烧结网4的支撑,进一步提高烧结网4的稳定性。

62.所述烧结网4的顶部的两侧均设置有锁紧组件14,所述锁紧组件14包括操作把手141,所述操作把手141的底部固定连接有活动杆142,所述活动杆142的外表面滑动连接有挤压板143,所述活动杆142的底端的外表面固定连接有限位块144;

63.通过手动向下运动活动杆142,使得活动杆带动限位块144穿过烧结网4和支撑板13,通过插入孔131对支撑板13进行贯穿,再手动旋转操作把手141九十度,使得限位块144与吻合孔132进行重合,再配合限位块144向上的运动,就会插入到吻合孔132中,形成卡紧,提高了烧结网4安装后的稳定性。

64.所述挤压板143的顶部和所述操作把手141之间设置有挤压弹簧145,所述挤压弹簧145位于所述活动杆142的外表面;

65.通过挤压弹簧145自身的弹性力,可以对挤压板143进行挤压,使得挤压板143向下运动,进而可以配合限位块144对烧结网4进行夹紧,操作方便,而且在操作的过程中,不需要借用其他辅助工具,进一步提高了安装的便捷性。

66.所述轴承7的内部设置有旋转杆15,所述自力导流叶8设置于所述旋转杆15的外表面,所述旋转杆15的顶端贯穿所述染料篮9并延伸至所述染料篮9的内部,所述旋转杆15的内部设置有y型孔16;

67.y型孔16的顶部与染料篮9的内部连通,且y型孔16底部的两个开口延伸至旋转杆15的外部,通过旋转杆15的旋转,使得染料由于离心中心,通过下方两个通口排出,进而将染料篮9上的染料定量分布到流体导流板6上,而且旋转杆15停止旋转时,就会停止排放,操作更加方便,而且染料分布更加均匀。

68.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。