1.本发明涉及阻燃维纶技术领域,具体涉及一种无卤阻燃维纶及其制备方法。

背景技术:

2.聚乙烯醇(polyvinyl alcohol,pva)纤维是以聚乙烯醇为原料,经纺丝制备而成的合成纤维,其常规产品为聚乙烯醇缩甲醛纤维,商品名为维纶或维尼纶。

3.维纶在发展之初主要是作为服用纤维使用的,但随着服用性能更为优异、生产效率更高的聚酯纤维以及聚酰胺纤维的崛起和发展,维纶逐渐淡出其传统的应用领域。

4.在经历了发展低谷期之后,经过改性和新工艺生产的差别化和功能化维纶越来越受到人们的重视,如高强高模纤维、水溶性纤维、中空纤维膜、离子交换纤维等不同种类及用途的纤维等。

5.目前,维纶已是世界重要的合成纤维之一,广泛应用于人们的日常生活和工业生产中。但维纶在空气中极易燃烧,其极限氧指数仅为20%左右,极大地限制了其在工业、医疗、农业等诸多领域的广泛应用。

6.为了改善维纶的阻燃效果,现有技术提出在维纶制备过程中引入阻燃剂制得阻燃维纶。

7.阻燃维纶的制备方法按阻燃剂的引入方式和生产过程,可分为共聚法、共混法、后整理法及化学改性法等。

8.(1)共聚法

9.共聚法为采用阻燃单体直接共聚,为永久性阻燃,且阻燃效果优异,如日本信越公司采用氯乙烯与醋酸乙烯酯共聚制得尺寸均匀的共聚物微粒,溶解在有机溶剂中,经湿法纺丝制备了阻燃效果较好的pva纤维。但该方法适宜的阻燃单体种类很少,且制备过程复杂。

10.(2)共混法

11.通过机械共混法将阻燃剂均匀分散在聚乙烯醇基体中,以达到阻燃的目的。由于聚乙烯醇具有优异的溶解性及可纺性,且纤维具有较高的强度,聚乙烯醇纤维适合采用共混法进行阻燃改性,目前共混法是制备阻燃聚乙烯醇最常用的方法。

12.磷系、氮系、硅系以及无机阻燃剂等诸多种类的阻燃剂均能显著地提高pva的阻燃性能,但这些阻燃剂大多仅适合用来制备阻燃pva薄膜或片材,而难以用作pva纤维的阻燃剂,原因如下:

13.一方面,因为pva初生纤维需在220℃左右的温度下进行热定型以提高纤维的取向度和结晶度,但许多阻燃剂,如硅氧烷类阻燃剂及二硫代焦磷酸酯等,在热定型过程中会分解,导致纤维失去阻燃性并变为黑褐色,从而失去应用价值;

14.另一方面,因为pva纤维特殊的水溶性,使其在应用前常需在酸性条件下进行缩甲醛化处理,而许多性能优异的阻燃剂,如聚磷酸铵(app)、三聚氰胺聚磷酸盐(mpp)、聚磷酸酯、三聚氰胺甲醛树脂、聚磷腈等磷系或氮系的阻燃剂,在缩醛化过程中会因为水解而迅速

流失,从而使纤维失去阻燃性。

15.因此,目前工业化的阻燃pva纤维仍然是以维氯纶为主,无卤阻燃pva纤维的研究及产业化仍停滞不前。由于pva纤维制备过程条件较为苛刻,因此采用共混法制备无卤阻燃pva纤维较为困难。

16.(3)后整理法

17.后整理法为先将pva纤维制成成品织物后,再进行相应的阻燃后整理。通过后整理法对pva纤维进行阻燃后整理,可使其获得良好的阻燃性能。

18.后整理法可主要分为两种:一种是刮胶法,常使用pvc刮胶布或添加有阻燃剂的pvc刮胶布;另一种是浸轧法,即通过浸轧使阻燃剂进入pva纤维或其织物的内部,从而提高其阻燃性能。

19.但pva纤维具有较高的结晶度,且纤维经热拉伸定型后结构致密,阻燃剂难以进入纤维的内部,因此浸渍法效果一般不理想且耐久性差。

20.(4)化学改性法

21.采用化学改性法对成品pva纤维进行阻燃改性,可避免阻燃剂在纤维热定型及缩甲醛化处理过程中导致结构被破坏,并有效提高纤维的阻燃耐久性。

22.inagaki等人以尿素为催化剂,使pva纤维溶液与磷酸反应,制得侧链含磷酸根的改性聚乙烯醇(ppva),所制得的pva薄膜具有优异的阻燃性。但由于磷酸化后,pva的亲水性大幅增加且磷酸酯化程度较低时,pva的阻燃性较差,因此直接磷酸化法并不适合对pva纤维进行阻燃改性。

23.马志领等人通过二溴新戊二醇与三氯氧磷反应制备了溴代磷酸酯酰氯,并将其与pva反应,从而使pva分子侧链接枝上磷酸酯基团,溴磷协效阻燃作用使所得酯化pva具有优异的阻燃性,接枝率仅为3%时,pva即具有明显的自熄效果。但这一技术并未对pva纤维进行相关研究,且该阻燃体系仍然含有溴及氯元素,在燃烧过程中会释放卤化氢等有毒气体。

24.综上可知,现有pva纤维阻燃改性方法所使用的阻燃剂可分为卤系阻燃剂和无卤阻燃剂。卤系阻燃剂中以溴系效果为最佳,但工业化产品仅有采用聚氯乙烯等卤系阻燃剂改性;且存在卤素烟雾毒性和纤维力学性能显著下降的问题。

25.而对于无卤阻燃,由于维纶加工过程中凝固浴凝固、高温热处理、缩醛化处理均会造成阻燃剂的流失、分解等问题,采用常用的纺前聚合物共混改性制备阻燃pva纤维仍较困难。

技术实现要素:

26.本发明的第一方面提供一种无卤阻燃维纶的制备方法。

27.本发明提供的无卤阻燃维纶的制备方法,是以成品pva纤维或织物为改性对象,通过丙烯腈单体表面接枝、偕胺肟化反应及金属离子螯合,得到本征阻燃pva纤维或织物。

28.本发明通过对现有pva纤维阻燃改性方法存在的缺陷进行深入研究,首次提出通过表面接枝及螯合技术,实现对成品pva纤维或织物的阻燃改性的目的,从而获得本征改性、金属离子协同阻燃的pva纤维或织物。

29.本发明所述的阻燃改性方法不涉及卤素,解决了目前含卤阻燃pva纤维燃烧释放的有毒气体所造成的环境与安全问题;由于本征改性,所得阻燃pva纤维或织物的阻燃性更

好,且具有良好的耐久性和耐洗涤性;基于以成品pva纤维或织物作为改性对象,pva纤维或织物的力学性能未受到实质性影响,改性后所得阻燃pva纤维或织物仍具有良好的力学性能;此外,由于螯合金属离子,所得阻燃pva纤维或织物还具有良好的杀菌性。

30.本发明所述的制备方法,具体包括如下步骤:

31.采用紫外辐照表面处理,将丙烯腈类单体接枝于成品pva纤维或织物的分子链上,得到表面接枝丙烯腈基团的pva纤维或织物(pvf

‑

g

‑

an);

32.通过偕胺肟化反应使丙烯腈基团转化为偕胺肟基,得到具有偕胺肟基的pva纤维或织物(pvf

‑

g

‑

ao);

33.通过对偕胺肟基进行金属离子螯合,得到螯合金属离子的pva纤维或织物。

34.本发明以丙烯腈作为接枝单体,通过紫外辐照使其接枝于成品pva纤维或织物的分子链上;再经偕胺肟化反应,使丙烯腈基团转化为偕胺肟基,并进一步螯合金属离子。通过金属离子的协同作用,所得pva纤维或织物的阻燃性得到显著提高,且耐久性、耐洗涤性及抗菌性良好,同时由于改性对象为成品pva纤维或织物且为表面改性,改性后所得pva纤维或织物仍具有良好的力学性能。

35.相比卤系阻燃剂的改性,本发明以丙烯腈为接枝单体,再经偕胺肟化反应、螯合金属离子的无卤阻燃改性方法更环保,安全,解决了现有含卤阻燃pva纤维燃烧过程中产生的有毒气体问题。

36.相比纺前聚合物共混改性,本发明采用的表面接枝法避免了阻燃剂在纤维制备及后处理过程中的流失问题,以及共混阻燃改性所引起的pva纤维综合性能下降以及耐久性的问题。

37.此外,相比现有化学改性法无法对成品pva纤维或织物改性的缺陷,本发明采用的表面接枝改性方法实现了对成品pva或织物阻燃改性的目的。

38.进一步地,所述紫外辐照表面处理为先将所述pva纤维或织物浸没于反应液中处理,再通过紫外辐照进行接枝反应;其中,所述反应液包括:丙烯腈、光敏剂及溶剂。

39.进一步研究发现,丙烯腈单体、光敏剂的用量会一定程度上影响接枝效果,进而影响阻燃性。为此。本发明控制所述pva纤维或织物与所述反应液的浴比为1:(10~20);所述反应液中丙烯腈的浓度为0.1

‑

1mol/l;所述光敏剂的浓度为0.1

‑

0.5wt%。通过控制组分用量比例,以保证在成品pva纤维或织物的分子链上接枝更多的丙烯腈基团,更有利于提高阻燃效果。优选地,所述pva纤维或织物与所述反应液的浴比为1:(15

‑

20),所述反应液中丙烯腈的浓度为0.7

‑

0.8mol/l。

40.所述光敏剂为二苯甲酮、氧杂蒽酮、苯乙酮、过氧化二苯甲酰、蒽醌、三苯胺、二苯胺、n,n

‑

二甲基对甲苯胺、n,n

‑

二羟乙基对甲苯胺、n,n

‑

二甲基苯胺、n,n

‑

二甲基对甲苯胺等中的一种或几种。同时,为了提高丙烯腈的接枝率,所述光敏剂优选为n,n

‑

二甲基对甲苯胺,其与丙烯腈的匹配性更佳,接枝效果更好。

41.基于反应液的成分,本发明所述紫外辐照的操作条件为紫外箱中辐照20

‑

120min,以保证良好的接枝效果,提高阻燃耐久性。

42.所述溶剂为丙酮、乙醇、水中的一种或几种,以使丙烯腈和光敏剂更充分的溶解,确保接枝效果。

43.本发明所述偕胺肟化反应为,将接枝丙烯腈基团的pva纤维或织物浸没于混合液

中;所述混合液包括无水碳酸钠和盐酸羟胺。

44.所述混合液中,所述盐酸羟胺的浓度为0.05

‑

3.0mol/l,盐酸羟胺与无水碳酸钠的摩尔比为(0.5

‑

1.5):1。优选地,所述盐酸羟胺的浓度为2.5

‑

3.0mol/l,盐酸羟胺与无水碳酸钠的摩尔比为(1.1

‑

1.2):1。研究表明,通过控制盐酸羟胺与无水碳酸钠的摩尔比,起到调控溶液的酸碱性以及控制氰基转化为偕胺肟基的转化率的作用。在上述优选的盐酸羟胺的浓度范围以及盐酸羟胺与无水碳酸钠的摩尔比范围内,可以使改性pva纤维或织物在螯合金属离子后兼具较好的阻燃效果与力学强度。

45.所述偕胺肟化反应的条件为:温度50

‑

90℃,反应时间60

‑

180min。

46.本发明所述的金属离子螯合为,将pvf

‑

g

‑

ao浸没于含金属离子的溶液中,于25

‑

90℃下静置反应1

‑

24h;所述金属离子为ag

、cu

2

、zn

2

、al

3

等中的一种或几种。

47.所述含金属离子的溶液中,金属离子的浓度为0.1

‑

1.0mol/l,优选0.8

‑

1.0mol/l。

48.本发明第二方面提供上述制备方法获得的无卤阻燃pva纤维或织物。

49.本发明取得的有益效果如下:

50.(1)本发明所述的阻燃改性方法不涉及卤素阻燃剂,解决了目前含卤阻燃pva纤维燃烧释放的有毒气体所造成的环境与安全问题。

51.(2)现有技术中pva纤维常需在甲醛溶液中进行缩醛化反应以提高其耐水性能,但缩醛化反应需在强酸催化作用下进行,而很多效果优异的阻燃剂在缩醛化的过程中结构会被酸破坏,导致阻燃剂逸出,纤维失去阻燃性能。

52.而本发明利用丙烯腈单体对成品纤维或织物采用表面接枝改性,与纺前聚合物改性和纺丝时的共混改性相比,纤维或织物表面化学接枝法操作简单易行,不存在影响聚乙烯醇溶液可纺性的问题,也不存在阻燃剂在纺丝及后处理过程中的流失问题,且成本低廉,尤其是解决了阻燃剂在缩醛化处理过程中的流失问题。

53.(3)与直接采用物理作用在纤维或织物表面直接涂覆改性剂的方法相比,本发明采用的表面接枝改性方法的耐久性、耐洗涤性更好,解决了阻燃pva纤维耐洗涤性较差,耐用性较差的问题。

54.(4)通过本方法的实施,可以使维纶纤维或织物兼具优异的阻燃性和力学性能,从而更好的应用于特种服饰领域。

具体实施方式

55.以下实施例用于说明本发明,但不用来限制本发明的范围。

56.以下实施例中各组分均可通过市售购买得到。

57.作为本发明的具体实施方式之一,所述无卤阻燃维纶的制备方法包括如下步骤:

58.(1)反应液的配置

59.将丙烯腈、光敏剂、溶剂在常温下按比例均匀混合,并通入氮气吹扫,去除反应液中的氧气。

60.所述丙烯腈的浓度为0.1

‑

1mol/l;

61.所述光敏剂包括二苯甲酮、氧杂蒽酮、苯乙酮、过氧化二苯甲酰、蒽醌、三苯胺、二苯胺、n,n

‑

二甲基对甲苯胺、n,n

‑

二羟乙基对甲苯胺、n,n

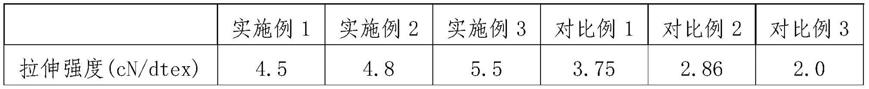

‑

二甲基苯胺、n,n

‑

二甲基对甲苯胺等中的一种或几种,浓度为0.1

‑

0.5wt%;

62.所述溶剂为丙酮、乙醇、水中的一种或几种。

63.(2)紫外引发接枝反应制备表面接枝丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)

64.将维纶成品纤维或织物按浴比1:(10~20)浸入步骤(1)所述的反应液中,处理1

‑

10分钟;

65.然后将织物放入紫外箱中辐照,接枝反应20

‑

120min;

66.接枝反应结束后取出,依次放入蒸馏水和乙醇中洗涤3

‑

5次,除去附着在织物表面未反应的单体和均聚物,得到表面接枝了丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)。

67.(3)偕胺肟化反应

68.将步骤(2)中所得表面接枝了丙烯腈的维纶纤维或织物,置于无水碳酸钠和盐酸羟胺混合液中,在50

‑

90℃下反应60

‑

180min;所述混合液中盐酸羟胺的浓度为0.05

‑

3.0mol/l,盐酸羟胺与无水碳酸钠的摩尔比为0.5

‑

1.5。

69.之后将纤维或织物用去离子水冲洗1

‑

10min,使其表面ph呈中性,然后再放入去离子水中浸泡0.5

‑

2h后晾干,得到经过偕胺肟化改性处理的维纶纤维或织物(pvf

‑

g

‑

ao)。

70.(4)螯合金属离子

71.将步骤(3)所得改性处理后的维纶纤维或织物(pvf

‑

g

‑

ao),放入0.1

‑

1.0mol/l金属离子溶液中,在25

‑

90℃下静置反应1

‑

24h;所述金属离子包括ag

、cu

2

、zn

2

、al

3

等中的一种或几种。

72.之后,将纤维或织物取出并用大量去离子水冲洗后烘干,即得兼具良好吸湿性、透气性、阻燃性、力学性能及抗菌性的无卤阻燃维纶纤维或织物。

73.上述方法制得的纤维为无卤阻燃pva纤维,在拥有优异阻燃性的同时,保持了其较高的力学性能。

74.本发明制备阻燃pva纤维所用的纯成品pva纤维,其拉伸强度为7.2cn/dtex,极限氧指数为19.5%。

75.经本发明所述改性方法处理后,所得阻燃pva纤维的性能指标为:纤度1.5

‑

2.5dtex,拉伸强度4

‑

7cn/dtex(保持或略降低,但符合pva纤维或织物的使用要求),极限氧指数27

‑

33%(显著提升),达到难燃水平。

76.实施例1

77.本实施例提供一种阻燃pva纤维或织物的制备,具体步骤如下:

78.(1)反应液的配置

79.将丙烯腈、光敏剂、溶剂在常温下均匀混合,并通入氮气吹扫,去除反应液中的氧气。

80.所述丙烯腈的浓度为0.3mol/l;所述光敏剂为二苯甲酮,浓度为0.2wt%;所述溶剂为丙酮。

81.(2)紫外引发接枝反应制备表面接枝丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)

82.将维纶成品纤维或织物按浴比1:10浸入步骤(1)所述的反应液中,处理4分钟;

83.然后将织物放入紫外箱中辐照,接枝反应40min;

84.之后取出,依次放入蒸馏水和乙醇中洗涤3次,除去附着在织物表面未反应的单体和均聚物,得到表面接枝了丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)。

85.(3)偕胺肟化反应

86.将步骤(2)中所得表面接枝了丙烯腈的维纶纤维或织物,置于无水碳酸钠和盐酸羟胺混合液中,在60℃下反应100min;所述混合液中盐酸羟胺的浓度为1.65mol/l,盐酸羟胺与无水碳酸钠的摩尔比为0.8:1。

87.之后将纤维或织物用去离子水冲洗5min,使其表面ph呈中性;

88.然后再放入去离子水中浸泡1h后晾干,得到经过偕胺肟化改性处理的维纶纤维或织物(pvf

‑

g

‑

ao)。

89.(4)螯合金属离子

90.将步骤(3)所得改性处理后的维纶纤维或织物(pvf

‑

g

‑

ao),放入0.6mol/l金属离子溶液中,在70℃下静置反应12h;

91.所述金属离子为ag

和cu

2

,ag

的浓度为0.2mol/l,cu

2

的浓度为0.4mol/l。

92.之后,将纤维或织物取出并用大量去离子水冲洗后烘干,即得兼具良好吸湿性、透气性、阻燃性、力学性能及抗菌性的无卤阻燃维纶纤维或织物。

93.本实施例制备阻燃pva纤维所用的纯成品pva纤维,其拉伸强度为7.2cn/dtex,极限氧指数为19.5%。

94.本实施例所得阻燃pva纤维,其性能指标为:纤度1.78dtex,拉伸强度达到4.5cn/dtex。抽取的数十组样品,极限氧指数loi值均能达到28.6%,阻燃效果稳定。

95.实施例2

96.本实施例提供一种阻燃pva纤维或织物的制备,具体步骤如下:

97.(1)反应液的配置

98.将丙烯腈、光敏剂、溶剂在常温下按比例均匀混合,并通入氮气吹扫,去除反应液中的氧气。

99.所述丙烯腈的浓度为0.8mol/l;所述光敏剂为苯乙酮与二苯胺(两者质量比为1:2),浓度为0.3wt%;所述溶剂为丙酮。

100.(2)紫外引发接枝反应制备表面接枝丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)

101.将维纶成品纤维或织物按浴比1:15步骤(1)所述的反应液中,处理10分钟;

102.然后将织物放入紫外箱中辐照,接枝反应110min;

103.之后取出,依次放入蒸馏水和乙醇中洗涤3次,除去附着在织物表面未反应的单体和均聚物,得到表面接枝了丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)。

104.(3)偕胺肟化反应

105.将步骤(2)中所得表面接枝了丙烯腈的维纶纤维或织物,置于无水碳酸钠和盐酸羟胺混合液中,在90℃下反应150min;所述混合液中盐酸羟胺的浓度为2.50mol/l,盐酸羟胺与无水碳酸钠的摩尔比为1.1。

106.之后将纤维或织物用去离子水冲洗5min,使其表面ph呈中性;

107.然后再放入去离子水中浸泡2h后晾干,得到经过偕胺肟化改性处理的维纶纤维或织物(pvf

‑

g

‑

ao)。

108.(4)螯合金属离子

109.将步骤(3)所得改性处理后的维纶纤维或织物(pvf

‑

g

‑

ao),放入0.8mol/l金属离子溶液中,在80℃下静置反应20h;所述金属离子为ag

和zn

2

,ag

的浓度为0.2mol/l,zn

2

的浓度为0.6mol/l。

110.之后,将纤维或织物取出并用大量去离子水冲洗后烘干,即得兼具良好吸湿性、透气性、阻燃性、力学性能及抗菌性的无卤阻燃维纶纤维或织物。

111.本实施例制备阻燃pva纤维所用的纯成品pva纤维,其拉伸强度为7.2cn/dtex,极限氧指数为19.5%。

112.本实施例所得阻燃pva纤维,其性能指标为:纤度1.64dtex,拉伸强度达到4.8cn/dtex。抽取的数十组样品,极限氧指数loi值均能达到30.4%,阻燃效果稳定。

113.实施例3

114.本实施例提供一种阻燃pva纤维或织物的制备,具体步骤如下:

115.(1)反应液的配置

116.将丙烯腈、光敏剂、溶剂在常温下均匀混合,并通入氮气吹扫,去除反应液中的氧气。

117.所述丙烯腈的浓度为0.7mol/l;所述光敏剂为n,n

‑

二甲基对甲苯胺,浓度为0.5wt%;所述溶剂为丙酮。

118.(2)紫外引发接枝反应制备表面接枝丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)

119.将维纶成品纤维或织物按浴比1:20浸入步骤(1)所述的反应液中,处理10分钟;

120.然后将织物放入紫外箱中辐照,接枝反应60min;

121.之后取出,依次放入蒸馏水和乙醇中洗涤3次,除去附着在织物表面未反应的单体和均聚物,得到表面接枝了丙烯腈的维纶纤维或织物(pvf

‑

g

‑

an)。

122.(3)偕胺肟化反应

123.将步骤(2)中所得表面接枝了丙烯腈的维纶纤维或织物,置于无水碳酸钠和盐酸羟胺混合液中,在90℃下反应150min;所述混合液中盐酸羟胺的浓度为2.50mol/l,盐酸羟胺与无水碳酸钠的摩尔比为1.2。

124.之后将纤维或织物用去离子水冲洗10min,使其表面ph呈中性;

125.然后再放入去离子水中浸泡2h后晾干,得到经过偕胺肟化改性处理的维纶纤维或织物(pvf

‑

g

‑

ao)。

126.(4)螯合金属离子

127.将步骤(3)所得改性处理后的维纶纤维或织物(pvf

‑

g

‑

ao),放入1.0mol/l金属离子溶液中,在90℃下静置反应15h;所述金属离子为al

3

和cu

2

。al

3

的浓度为0.3mol/l,cu

2

的浓度为0.6mol/l。

128.之后,将纤维或织物取出并用大量去离子水冲洗后烘干,即得兼具良好吸湿性、透气性、阻燃性、力学性能及抗菌性的无卤阻燃维纶纤维或织物。

129.本实施例制备阻燃pva纤维所用的纯成品pva纤维,其拉伸强度为7.2cn/dtex,极限氧指数为19.5%。

130.本实施例所得阻燃pva纤维,其性能指标为:纤度1.55dtex,拉伸强度达到5.5cn/dtex。抽取的数十组样品,loi值均能达到31.6%,阻燃效果稳定。

131.效果验证

132.以与实施例1

‑

3中相同的纯成品pva纤维为处理对象,采用对比例1

‑

3所述方法进行阻燃改性。

133.对比例1:

134.参考文献rsc advances,2016,6,31059。

135.将聚乙烯醇纤维浸泡在0.05mol/l的高锰酸钾溶液中,40℃下反应10min以在纤维的表面产生自由基,水洗烘干。

136.将该纤维浸泡于40%的水合肼溶液中,95℃下反应30min;之后取出,水洗烘干;

137.再将纤维浸泡在0.5mol/l的硫酸铜溶液中,95℃下反应1h后取出,水洗烘干,得阻燃pva纤维。

138.对比例2:

139.参考文献:赵虹,齐世凯,徐建军,苏昱,董丽楠,姜猛进.六苯氧基环磷腈阻燃聚乙烯醇纤维结构与性能研究[j].合成纤维工业,2018,41(06):1

‑

6。

[0140]

使用湿磨机将hpctp湿磨得到阻燃剂分散液,将pva水溶液与阻燃剂分散液按质量比70:30共混得到纺丝液,用湿法纺丝机进纺丝,得阻燃pva纤维。

[0141]

对比例3:

[0142]

参考文献:夏延致,全凤玉,纪全,陈丽丽,孔庆山.一种无机阻燃聚乙烯醇纤维的制备方法[p].山东:cn101343782,2009

‑

01

‑

14。

[0143]

将pva溶解于水与乙醇体积比为1.2:1的乙醇水溶液中,得到质量比15%的聚乙烯醇的乙醇水溶液,将正硅酸乙酯溶解于其中,80℃反应6h得到纺丝原液,纺丝原液中二氧化硅与pva的质量比为1:9,之后纺丝,得到阻燃pva纤维。

[0144]

效果验证

[0145]

对比实施例1

‑

3及对比例1

‑

3所得阻燃pva纤维的力学性能与阻燃性能,结果如下:

[0146]

表1

[0147][0148][0149]

由结果可知,相比对比例1

‑

3所述阻燃改性方法,本发明通过表面接枝及螯合处理未对纤维基体造成较大损伤,可在显著提高pva纤维或织物阻燃性能的同时,降低阻燃改性对纤维或织物力学性能的影响。

[0150]

同时,由于螯合金属离子的作用,所得阻燃pva纤维或织物还具有良好的抗菌性;以及采取接枝改性技术实现本征改性,所得阻燃pva纤维或织物具有良好的耐久性及耐洗涤性。

[0151]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。