1.本技术涉及复合机技术领域,尤其是涉及一种分切横切机构及化纤面料复合分切横切一体机。

背景技术:

2.面料复合机是将两层或两层以上的纺织品、泡棉、皮革等材料相互组合合成为一种材料的加工工艺,复合机在将物料复合后需要对物料进行分切处理,目前的对于物料复合后的分切主要采用分切刀与分切辊进行分切。

3.针对上述中的相关技术,发明人认为相关技术中的分切机构的切口质量不高,容易出现毛刺等。

技术实现要素:

4.为了提高分切的质量,本技术提供一种分切横切机构及化纤面料复合分切横切一体机。

5.第一方面,本技术提供的一种分切横切机构,采用如下的技术方案:

6.一种分切横切机构,包括分切机构以及横切机构,所述的分切机构包括多个分切刀头,各个分切刀头沿面料的宽度方向分布在机架上,每个分切刀头对应设有一个分切换能器;所述的横切机构包括横切刀头以及与横切刀头对应的横切换能器,所述的横切刀头通过刀头连接座滑动设置在机架上,所述的横切换能器通过换能器连接座滑动设置在机架上;所述的刀头连接座以及换能器连接座通过横切传动机构带动其沿面料的宽度方向同步运动。

7.通过上述技术方案,物料通过分切刀头与分切换能器之间进行超声波分切,并通过横切传动机构带动横切刀头、横切换能器运动对面料进行超声波横切,这样的方式,切割效率高,切口质量高。

8.可选的,所述的横切传动机构包括横切刀头传动机构以及换能器传动机构,其中横切刀头传动机构包括设置在机架两侧的刀头传动皮带轮,两个刀头传动皮带轮之间采用刀头传动皮带连接,所述的刀头连接座与刀头传动皮带固定连接,刀头传动皮带转动可带动所述的刀头连接座沿面料的宽度方向移动;所述的换能器传动机构包括设置在机架两侧的换能器传动皮带轮,两个换能器传动皮带轮之间采用换能器传动皮带连接,所述的换能器连接座与换能器传动皮带固定连接,皮带换能器传动皮带转动可带动换能器连接座沿面料的宽度方向移动。

9.通过上述技术方案,通过刀头传动皮带带动刀头连接座连同横切刀头沿面料的宽度方向移动,通过换能器传动皮带带动换能器连接座连同横切换能器沿面料的宽度方向移动,通过横切刀头和横切换能器的同步运动实现面料的超声波横切。

10.可选的,在所述的机架的两侧设置有侧板,在两个侧板之间设置有换能器滑轨以及刀头滑轨,所述的刀头连接座设置在所述的刀头滑轨上,换能器连接座设置在所述的换

能器滑轨上。

11.通过上述技术方案,通过将刀头连接座设置在刀头滑轨上,刀头连接座可在刀头滑轨上进行滑动,通过将换能器连接座设置在换能器滑轨上,换能器连接座可在换能器滑轨上滑动。

12.可选的,在所述的机架的上下高度方向设置有至少两组的侧板,在每组侧板之间设置有一个横切机构,在各组侧板中,至少有一组侧板的高度可调节。

13.通过上述技术方案,通过设置至少两组侧板,每组侧板之间设置有一个横切机构,这样通过设置多个横切机构,能够提高横切的效率;通过将侧板设置成高度可调节的结构,能够调节横切的长度的方向。

14.可选的,在机架同一侧各个侧板之间设置有一调节机构用于调节各个侧板上下之间的距离,所述调节机构包括设置在各个侧板上的连接块,在同一侧的各个连接块之间采用连接螺杆进行连接,并且在各个连接块的下端通过调节螺母与连接螺杆连接,用于对连接块进行支撑。

15.通过上述技术方案,通过调节螺母,可以调节连接块在连接螺杆上的高度位置,从而可以调节侧板的高度位置,从而调节各个横切机构的高度。

16.可选的,在所述的机架上设置有横切夹紧机构,所述的横切夹紧机构包括至少两组的夹紧辊机构。

17.通过上述技术方案,通过设置横切夹紧机构,在进行横切的时候,横切夹紧机构将面料夹紧,保证了横切的质量。

18.可选的,各组横切刀头传动机构上的刀头传动皮带轮之间通过一刀头传动轴驱动,各组换能器传动机构上的换能器传动皮带轮之间通过换能器传动轴驱动;所述的刀头传动轴与换能器传动轴之间采用一同步传动机构连接,使其同步转动。

19.通过上述技术方案,通过同步传动机构带动刀头传动轴以及换能器传动轴同步转动,这样就能带动刀头传动皮带轮与换能器传动皮带轮同步运动,从而带动横切刀头以及横切换能器同步运动,从而实现面料的横切。

20.可选的,所述的分切刀头与分切刀头气缸连接;所述的横切刀头与横切刀头气缸连接。

21.通过上述技术方案,通过分切刀头气缸可以调节分切刀头与分切换能器的距离,通过横切刀头气缸可以调节横切刀头与横切换能器的距离,从而适应不同厚度的复合面料的分切及横切。

22.可选的,所述的分切刀头可在所述的机架沿面料宽度方向移动,并锁紧。

23.通过上述技术方案,通过将分切刀头在机架面料宽度方向移动,能够调节分切的距离。

24.第二方面,本技术还提供了一种化纤面料复合分切横切一体机,包括用于物料放料的放料机构、用于物料复合的复合机构以及用于复合后面料的分切以及横切的分切横切机构;所述的分切横切机构为上述的分切横切机构。

25.通过上述技术方案,物料通过放料机构放料,复合机构复合后,再通过分切横切机构对复合后的物料进行分切以及横切;分切物料通过分切刀头与分切换能器之间进行超声波分切,并通过横切传动机构带动横切刀头、横切换能器运动对面料进行超声波横切,这样

的方式,切割效率高,切口质量高。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.本技术通过分切刀头与分切换能器之间进行超声波分切,并通过横切传动机构带动横切刀头、横切换能器运动对面料进行超声波横切,这样的方式,切割效率高,切口质量高。

28.2.通过设置至少两组侧板,每组侧板之间设置有一个横切机构,这样通过设置多个横切机构,一次能够进行多组的横切,能够提高横切的效率;通过将侧板设置成高度可调节的结构,能够调节横切的长度的方向。

29.3.通过分切刀头气缸可以调节分切刀头与分切换能器的距离,通过横切刀头气缸可以调节横切刀头与横切换能器的距离,从而适应不同厚度的复合面料的分切及横切。

附图说明

30.图1是本技术实施例分切横切机构的结构示意图。

31.图2是本技术实施例分切横切机构体现分切机构的结构示意图。

32.图3是本技术实施例分切横切机构体现横切机构的结构示意图。

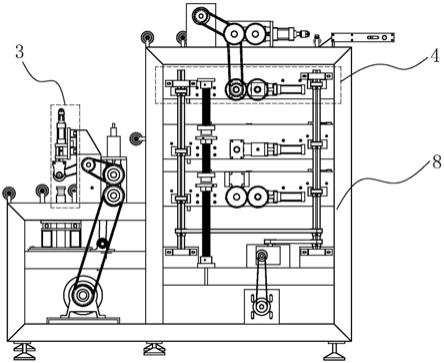

33.图4是本技术化纤面料复合分切横切一体机的结构示意图。

34.附图标记说明,1、放料机构;2、复合机构;3、分切机构;4、横切机构;5、横切刀头传动机构;6、换能器传动机构;7、牵引电机;8、机架;9、牵引辊;10、上夹紧辊;11、上夹紧辊滑动座;12、上夹紧辊气缸;13、刀头传动轴;14、换能器传动轴;15、电机;16、减速机;17、同步轮;18、同步带;19、偏移检测机构;20、连接块;21、连接螺杆;22、调节螺母;23、上套体;24、下套体;25、上夹棍齿轮;101、放料底座;102、放料架;103、放料槽;104、放料托辊;105、滑轨;106、丝杆螺母驱动机构;301、分切刀头;302、分切换能器;303、分切刀头气缸;304、分切换能器滑轨;305、分切刀座;306、分切链轮;307、分切刀头传动辊;308、分切刀头滑轨;309、分切换能器座;401、横切刀头;402、横切换能器;403、刀头连接座;404、换能器连接座;405、横切刀头气缸;406、刀头滑轨;407、侧板;408、换能器滑轨;409、夹紧辊;410、滑动座;411、夹紧辊气缸;412、齿轮;501、刀头传动皮带轮;502、刀头传动皮带;601、换能器传动皮带轮;602、换能器传动皮带。

具体实施方式

35.以下结合附图1

‑

4对本技术作进一步详细说明。

36.实施例1:

37.参照图1,本技术实施例公开了一种分切横切机构,包括机架8,设置在机架8上的分切机构3、牵引机构以及横切机构4,分切机构3用于对面料进行分切,牵引机构用于面料的牵引,横切机构4用于对分切后的面料进行横切。

38.参照图2和图3,所述的分切机构3包括多个分切刀头301以及与分切刀头301相对应的分切换能器302。每个分切刀头301均固定在一个分切刀座305上,每个分切刀头301均通过一个分切链轮306以及链条与一个分切刀头传动辊307连接,在分切刀头传动辊307上也设置链轮与各个分切链轮306连接,这样通过分切刀头传动辊307就可以带动分切刀头301转动,分切刀头301与分切换能器302配合实现超声波分切。在分切刀座305上还设置有

一个分切刀头气缸303与分切刀头301连接,用于调节分切刀头301与分切换能器302之间的距离,分切刀头气缸303带动分切刀头301移动的距离通过分切链轮306与分切刀头传动辊307上链轮之间的链条的松紧进行补偿。

39.各个分切刀座305都设置在一个分切刀头滑轨308上,各个分切刀座305都可在分切刀头滑轨308上滑动并锁紧,这样就可以调节面料分切的宽度规格。同样的分切换能器302固定在分切换能器座309上,各个分切换能器座309可在分切换能器滑轨304上滑动并锁紧,这样分切换能器302能够根据分切刀头301的位置对应的进行调节。

40.面料经过分切刀头301与分切换能器302之间进行分切,分切后的面料通过牵引机构牵引送入到横切机构4进行横切,牵引机构包括一对牵引辊9,牵引辊9通过链轮与链条与牵引电机7连接,在牵引辊9上还通过链轮及链条带动分切刀头传动辊307转动。

41.继续参照图2和图3,横切机构4设置有3组,各组横切机构4成上下方向设置在机架8上,每组横切机构4包括横切刀头401以及横切换能器402。横切刀头401固定在刀头连接座403上,在刀头连接座403上还设置有横切刀头气缸405,横切刀头气缸405与横切刀头401连接,用于调节横切刀头401与横切换能器402之间的距离。刀头连接座403设置在刀头滑轨406上,并可在刀头滑轨406上沿面料的宽度方向滑动。刀头滑轨406的两端分别固定在机架8两侧的侧板407上。

42.横切换能器402固定在换能器连接座404上,换能器连接座404设置在换能器滑轨408上,并可在换能器滑轨408上滑动,换能器滑轨408的两端分别固定在机架8两侧的侧板407上,并且换能器滑轨408与刀头滑轨406平行设置。

43.在同一个横切机构4的两个侧板407之间还设置有一对夹紧辊409,夹紧辊409的高度低于横切刀头401的高度。其中一个夹紧辊409两端通过固定座固定在侧板407上,另一个夹紧辊409通过滑动座410以及夹紧辊气缸411连接。两个夹紧辊409之间通过齿轮412啮合进行传动。在第一个横切刀头401的上方还设置有一对上夹紧辊10,两个上夹紧辊10之间通过上夹紧辊齿轮25啮合进行传动,其中一个上夹紧辊10两端通过固定座固定在机架8上,另一个上夹紧辊10通过上夹紧辊滑动座11以及上夹紧辊气缸12连接。

44.正常传动的情况下,两个上夹紧辊10以及两个夹紧辊409起到面料牵引的作用,当需要进行横切的时候,上夹紧辊气缸12带动上夹紧辊滑动座11移动,将两个上夹紧辊10抵紧;夹紧辊气缸411带动滑动座410移动,将两个夹紧辊409抵紧,从而将面料夹紧,从而进行横切。

45.刀头连接座403通过横切刀头传动机构5带动其在刀头滑轨406上滑动,换能器连接座404通过换能器传动机构6带动其在换能器滑轨408上滑动。

46.继续参照图2和图3,横切刀头传动机构5包括设置在机架8两侧的刀头传动皮带轮501,两个刀头传动皮带轮501之间采用刀头传动皮带502连接,刀头连接座403与刀头传动皮带502固定连接,刀头传动皮带502转动可带动所述的刀头连接座403在刀头滑轨406上移动。

47.换能器传动机构6包括设置在机架8两侧的换能器传动皮带轮601,两个换能器传动皮带轮601之间采用换能器传动皮带602连接,所述的换能器连接座404与换能器传动皮带602固定连接,换能器传动皮带602转动可带动换能器连接座404沿面料的宽度方向移动。

48.在机架8同一侧的3个刀头传动皮带轮501之间通过一刀头传动轴13连接,刀头传

动皮带轮501通过螺钉固定在刀头传动轴13上。机架8同一侧的3个换能器传动皮带轮601之间通过换能器传动轴14连接,换能器传动皮带轮601通过螺钉固定在换能器传动轴14上。刀头传动轴13通过电机15、减速机16驱动其转动,刀头传动轴13还通过同步轮17以及同步带18带动换能器传动轴14同步转动。

49.参照图4,本实施例还公开了一种化纤面料复合分切横切一体机,包括用于物料放料的放料机构1、偏移检测机构19、复合机构2以及分切横切机构3。放料机构1包括放料底座101,在放料底座101上设置有放料架102。放料架102的底部与放料底座101之间通过滑轨105以及丝杆螺母驱动机构106连接,通过丝杆螺母驱动机构106驱动可以带动放料架102在放料底座101上前后移动。

50.在放料架102上设置有弧形的放料槽103,在弧形的放料槽103的表面设置有放料托辊104,料卷放在放料托辊104上用于放料。偏移检测机构19用于检侧物料是否走偏,如果物料走偏了,则发出信号给控制器,控制器控制丝杆螺母驱动机构106动作,带动放料架102向物料偏移的一侧反向移动进行纠偏。

51.物料经过放料、纠偏后送入复合机构2进行复合,复合后送入分切横切机构3进行分切以及横切,分切横切机构3采用上述的图1

‑

3中所描述的分切横切机构。

52.本实施例的工作原理:

53.首先根据所需要复合的面料的层数选择合适数量的放料机构1,如是两层复合,则就选用两个放料机构1,两个放料机构1分别经过放料、纠偏后送入到复合机构2将两层面料复合在一起,然后再送入到分切横切机构3进行分切以及横切。

54.分切和横切机构3的工作过程为:

55.首先调节好各个分切刀座305在分切刀头滑轨308上的位置,并锁紧,同时调节好各个分切换能器座309在分切换能器滑轨304上的位置,使得分切刀头301与分切换能器302的位置相对应,并锁紧。将复合好的面料送入到分切刀头301与分切换能器302之间,并在经过牵引机构送入到横切机构4处,面料穿过一对牵引辊9、一对上夹紧辊10、各组横切机构4上的夹紧辊,并且面料还分布在横切刀头401与横切换能器402之间。

56.牵引机构动作,对面料进行牵引,分切刀头传动辊307带动分切刀头301转动,对面料进行分切。分切后的面料经过牵引后,进入横切机构4进行横切,横切的过程中,通过每个横切机构4上的一对夹紧辊409,以及机架8上的一对上夹紧辊10夹紧,将面料绷紧,然后再通过电机、减速机、同步轮、同步带,带动刀头传动轴13以及换能器传动轴14同步转动,带动刀头传动皮带轮501以及换能器传动皮带轮601同步转动,进而带动横切刀头401以及横切换能器402同步移动,实现面料的横切,此过程可以一次性进行3刀的横切,大幅提高了横切的效率。

57.实施例2:

58.本实施例其余的都与实施例1相同,不同的是,本实施例中,机架8上下方向分布的3个横切机构4,按照在高度方向的位置,最上面的横切机构4的侧板407与机架8的高度位置不可调节,中间的以及最下端的横切机构4在机架上的高度位置均可调节,其具体的结构如下:

59.中间的以及最下端的横切机构4的侧板407通过滑轨设置在机架8上,各个侧板407上设置有连接块20,在同一侧的各个连接块20之间采用连接螺杆21进行连接,并且在各个

连接块20的下端通过调节螺母22与连接螺杆21连接,用于对连接块20进行支撑,连接螺杆21的上端与一个上套体23连接,上套体23固定在最上面的横切机构4的侧板407上;连接螺杆21的下端与一个下套体24连接,下套体23固定在机架8上,这样通过转动调节螺母22就可以调节各个横切机构4之间的距离。从而可以将面料切成不同的规格。

60.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。