1.本发明的实施例涉及一种浇铸装置及控制方法,特别涉及一种真空感应炉自动浇铸装置及其控制方法。

背景技术:

2.在大吨位的真空感应炉熔炼过程中,单个母合金重量较小,一组浇铸会有很多的模具组成,需要在最短的时间内最快捷的方式完成几吨钢液的浇铸,现有的真空感应炉的浇铸装置是采用液压或电机驱动方式,在模具摆放好后,工人通过观察视窗观测浇铸过程手动控制浇铸,并且,浇铸产品质量也受人员操作变化较大,同时对于不同规格的模具想在一组浇铸中完成工人操作就非常麻烦,对现场操作人员要求更高,生产效率低下,如何提供一种自动控制母合金浇铸装置,并且适应不同规格的模具浇铸,保证浇铸过程中降低工人操作经验及要求、减少工人劳动强度和设备调整时间,提高生产效率及自动化水平成为本领域技术人员亟待解决的重要技术问题。

技术实现要素:

3.本发明的实施方式的目的在于提供一种自动浇铸的真空感应炉自动浇铸装置,能够自动控制母合金浇铸装置,并且适应不同规格的模具浇铸,从而保证浇铸过程中降低工人操作经验及要求、减少工人劳动强度和设备调整时间,提高生产效率及自动化水平。

4.为了实现上述目的,本发明的实施方式设计了一种真空感应炉自动浇铸装置,其特征在于,包括:

5.纵向驱动输送装置,沿着所述的真空感应炉自动浇铸装置的预设轴线设置所述的纵向驱动输送装置;

6.横向驱动输送装置,沿着所述的纵向驱动输送装置的垂直方向上设置所述的横向驱动输送装置;

7.坩埚机构,所述的坩埚机构经过主控系统控制在所述的纵向驱动输送装置和所述的横向驱动输送装置构成的平面上进行浇铸。

8.进一步,所述的纵向驱动输送装置,还包括:

9.电机驱动装置,在所述的纵向驱动输送装置的一端设置所述的电机驱动装置;在所述的电机驱动装置的主动传动轴上设置链条传动;在所述的链条上方固定若干个卡扣,通过所述的卡扣卡入设置在模车装置下方的挂槽中,带动所述的模车装置沿着所述纵向驱动输送装置的预设轴线方向移动;

10.所述的链条环绕在支撑底座上。

11.进一步,所述的电机驱动装置,还包括:

12.电机,在所述的电机驱动装置的一侧固定所述的电机;

13.减速机,在所述的电机的一端轴连接所述的减速机;

14.主动传动轴,在所述的减速机的输出轴上通过联轴器连接所述的主动传动轴;在

所述的主动传动轴的两端活动连接轴承座;

15.主动传动齿轮,在所述的主动传动轴上固定所述的主动传动齿轮;在所述的主动传动齿轮上链条连接设置在所述的纵向驱动输送装置另一端上的被动传动轴上的被动传动齿轮。

16.进一步,所述的模车装置,还包括:

17.链条箱体,在所述的支撑底座的上下分别设置所述的链条箱体,在所述的链条箱体内设置所述的链条,所述的链条在主动传动轴和被动传动轴之间形成环状链传动;

18.熔炼室槽轮轨道,在所述的链条的一侧,在所述的支撑底座的上方固定平行的熔炼室槽轮轨道;

19.平轮轨道,在所述的链条的另一侧,在所述的支撑底座的上方,在所述的熔炼室槽轮轨道的两侧固定所述的平轮轨道;

20.v型槽轮,所述的v型槽轮卡在所述的熔炼室槽轮轨道上;

21.平轮,所述的平轮设置在所述的平轮轨道上;

22.模车滚轴,在所述的v型槽轮和所述的平轮之间分别设置所述的模车滚轴;

23.模车,在所述的模车滚轴的上方固定所述的模车;

24.称重传感器,在所述的模车和所述的模车滚轴之间的上端固定若干个所述的称重传感器;

25.模具盘,所述模具盘放置于所述的称重传感器上;

26.模具,在所述的模车上固定若干个所述的模具。

27.进一步,所述的横向驱动输送装置,还包括:

28.驱动直线执行器,所述的第驱动直线执行器驱动所述的坩埚机构在所述的横向驱动输送装置预设轴线的方向往复运动;所述的驱动直线执行器的一端固定;所述的驱动直线执行器的另一端活动连接在所述的坩埚机构上;在所述的驱动直线执行器的上方固定一防尘罩。

29.进一步,所述的坩埚机构,还包括:

30.底板轨道,所述的底板轨道固定在所述的坩埚机构的底部;在所述的底板轨道上活动连接滑块,在所述的滑块的上方固定滑板;所述的滑板的一端固定连接驱动直线执行器的一端;所述的滑板在所述的驱动直线执行器的驱动下沿着所述的横向驱动输送装置预设轴线移动;

31.坩埚支撑机构,所述的坩埚支撑机构固定在所述的滑板上,所述坩埚支撑机构的一端通过摇臂活动连接在熔炼坩埚的两端,所述坩埚支撑机构的另一端固定在所述的滑板上;

32.流槽,在所述的坩埚支撑机构顶端的一侧,在靠近模车侧固定所述的流槽;形成在垂直于纵向驱动输送装置预设轴线上设置所述的流槽;模车被所述的纵向驱动输送装置驱动至所述的流槽的下方;

33.熔炼坩埚,在所述的摇臂的两侧之间固定所述熔炼坩埚,在所述的摇臂上,在所述的坩埚支撑机构上活动连接转轴;所述的熔炼坩埚的另一端活动连接液压机构,所述的熔炼坩埚通过所述的液压机构推动所述的摇臂绕所述的转轴旋转,带动所述的熔炼坩埚倾翻,进行浇铸。

34.进一步,所述的电机为伺服电机或步进电机。

35.进一步,所述的驱动直线执行器为液压油缸或者伺服电缸;

36.所述的主控系统,还包括:

37.plc,所述的plc作为所述的主控系统的控制器;

38.驱动控制器,所述驱动控制器与所述的plc电性连接,所述的plc与人机界面通讯连接;

39.称重传感器,所述的称重传感器与所述的plc电性连接。

40.在本发明中还提供了一种真空感应炉自动浇铸装置的控制方法,包括以下的步骤:

41.步骤s10:参数设置,在人机界面中输入冶炼钢种、钢种密度、熔化温度、模车初始重量、采集浇铸过程中模车动态重量、输入模具排布位置、模具形状、模具数量、输入模具盘系统原点x0,y0、浇铸路径、电机的转速、电机转动方向、横向驱动输送装置的行程、横向驱动输送装置的方向、纵向驱动输送装置的行程、纵向驱动输送装置的方向,进入步骤s20;

42.步骤s20:计算钢液重量,模具按正列排布在纵向驱动输送装置的预设方向设置xi个模具和在纵向驱动输送装置的预设方向设置有yj个模具;在人机界面输入模具排布图,并输入每个模具的内圆半径及各个模具尺寸,计算出每个模具腔内住满钢液的重量,进入步骤s30;

43.步骤s30:确定浇铸坐标,驱动控制器驱动纵向驱动输送装置带动模具盘至系统原点x0,y0,在人机界面上的模具排布图中确认各个模具浇铸点坐标xa,ya;根据模具排布图制定浇铸路径,设定浇铸终点坐标xn,ym,在人机界面8输入熔炼坩埚内钢液总重量m;进入步骤s40;

44.步骤s40:确定单个模具58所需钢液重量ms,将步骤s30中的熔炼坩埚内钢液总重量m根据模具排布图计算出的单个模具所需钢液重量ms,进入步骤s50;

45.步骤s50:浇铸,驱动控制器驱动纵向驱动输送装置带动模具盘按照模具排布图进行浇铸,在浇铸过程中,通过称重传感器采集模车盘重量增加动态值,当模车盘重量增加动态值等于当前模具所需钢液重量ms,当前模具浇铸完成,根据设定的浇铸路径,驱动控制器驱动纵向驱动输送装置及横向驱动输送装置移动至设定浇铸路径的下一个浇铸点;继续浇铸,直至浇铸完成,循环进入步骤s40;若出现浇铸错误,则进入步骤s60;若驱动控制器驱动纵向驱动输送装置带动模具盘至浇铸终点坐标xn,ym;并完成浇铸后;所述的称重传感器的值依然大于零;则浇铸钢液重量多余,进入步骤s70;

46.步骤s60:自动结束浇铸,驱动输送装置带动模具盘返回模具盘系统原点x0,y0;

47.步骤s70:返回原点倒出多余钢液;驱动控制器驱动纵向驱动输送装置带动模具盘至模具盘系统原点x0,y0,并将多余的钢液倒回,并将所述的称重传感器清零。

48.本发明的实施方式同现有技术相比,采用了坩埚机构经过主控系统控制在所述的纵向驱动输送装置和所述的横向驱动输送装置构成的平面上进行浇铸的技术方法,能够实现自动浇铸的同时,还能够实现模具排布图制定浇铸路径,自动完成浇铸,解决了现有的真空感应炉的浇铸装置是采用液压或电机驱动方式,在模具摆放好后,工人通过观察视窗观测浇铸过程手动控制浇铸,并且,浇铸产品质量也受人员操作变化较大,同时对于不同规格的模具想在一组浇铸中完成工人操作就非常麻烦,对现场操作人员要求更高,生产效率低

下,如何提供一种自动控制母合金浇铸装置,并且适应不同规格的模具浇铸,保证浇铸过程中降低工人操作经验及要求、减少工人劳动强度和设备调整时间,提高生产效率及自动化水平成为本领域技术人员亟待解决的重要技术问题。

附图说明

49.图1为本发明的主视方向的结构示意图;

50.图2为a

‑

a向的结构示意图;

51.图3为本发明的侧视方向的示意图;

52.图4为本发明的b

‑

b方向的结构示意图;

53.图5为本发明的控制系统的控制示意图;

54.图6为本发明的第一实施例的行走路径示意图;

55.图7为本发明的第二实施例的行走路径示意图;

56.图8为本发明的第三实施例的行走路径示意图;

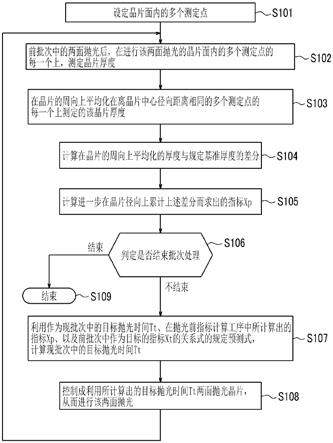

57.图9为本发明的第二实施例的控制方法流程图。

具体实施方式

58.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

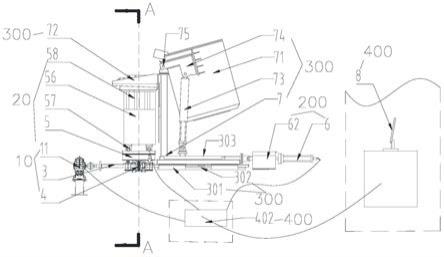

59.本发明的第一实施方式涉及一种真空感应炉自动浇铸装置,如图1、图2、图3、图4所示,包括:

60.在本实施例例中,沿着真空感应炉自动浇铸装置的预设轴线设置纵向驱动输送装置;所述的预设轴线包括任意平面内的轴线,在本实施例中真空感应炉自动浇铸装置的预设轴线为y轴的中心线。

61.同样的道理,沿着纵向驱动输送装置100的垂直方向上设置横向驱动输送装置200;在本实施例中真空感应炉自动浇铸装置的预设轴线为x轴的中心线。

62.坩埚机构300经过主控系统400控制在纵向驱动输送装置100和横向驱动输送装置200构成的平面上进行浇铸。在本实施例中采用了坩埚机构300经过主控系统400控制在纵向驱动输送装置100和横向驱动输送装置200构成的平面上进行浇铸的技术方法,能够实现自动浇铸,解决了现有的真空感应炉的浇铸装置是采用液压或电机驱动方式,在模具摆放好后,工人通过观察视窗观测浇铸过程手动控制浇铸,并且,浇铸产品质量也受人员操作变化较大,同时对于不同规格的模具想在一组浇铸中完成工人操作就非常麻烦,对现场操作人员要求更高,生产效率低下的技术问题,保证了浇铸过程中降低了工人操作经验及要求、减少了工人劳动强度和设备调整时间,提高了生产效率及自动化水平,解决了本领域技术人员亟待解决的重要技术问题。

63.为了进一步实现上述的技术效果,如图1、图2、图3、图4所示,纵向驱动输送装置100,还包括:

64.在纵向驱动输送装置100的一端设置电机驱动装置10;在电机驱动装置10的主动传动轴3上设置链条4传动;在链条4上方固定若干个卡扣41,通过卡扣41卡入设置在模车装置20下方的挂槽51中,带动模车装置20沿着纵向驱动输送装置100的预设轴线方向即y轴方向移动;电机驱动装置10带动链条4传动主要起到提供动力的作用,链条4环绕在支撑底座9上。

65.进一步为了实现上述的技术效果,如图1、图2、图3、图4所示,电机驱动装置10,还包括:

66.在电机驱动装置10的一侧固定电机1;电机1为电机驱动装置10提供动力;

67.减速机11,在电机1的一端轴连接减速机11;

68.主动传动轴31,在减速机11的输出轴上通过联轴器311连接主动传动轴31;在主动传动轴31的两端活动连接轴承座312;

69.在主动传动轴31上固定主动传动齿轮313;在主动传动齿轮313上链条连接设置在纵向驱动输送装置100另一端上的被动传动轴314上的被动传动齿轮315。电机驱动装置10形成了链轮传动结构,带动模车装置20沿着纵向驱动输送装置100的预设轴线方向即y轴方向移动。

70.进一步为了实现上述的技术效果,如图1、图2、图3、图4所示,模车装置20,还包括:

71.链条箱体50,在所述的支撑底座9的上下分别设置链条箱体50,在所述的链条箱体50内设置链条4,链条4在主动传动轴313和被动传动轴315之间形成环状链传动;

72.熔炼室槽轮轨道54,在链条4的一侧,在支撑底座9的上方固定平行的熔炼室槽轮轨道54;

73.平轮轨道55,在链条4的另一侧,在支撑底座9的上方,在熔炼室槽轮轨道54的两侧固定平轮轨道55;

74.v型槽轮52卡在熔炼室槽轮轨道55上;

75.平轮53设置在平轮轨道55上;

76.在v型槽轮52和平轮53之间分别设置的模车滚轴59;

77.在模车滚轴56的上方固定模车5;

78.在模车5的上端固定若干个称重传感器57;称重传感器57对钢液进行重量称重,控制浇铸的钢液的重量。

79.模具盘56放置于称重传感器57上;

80.在模车5上固定若干个模具58。上述的模车装置20的结构,能够使其在纵向驱动输送装置100和横向驱动输送装置200构成的平面上进行移动,为浇铸提供了结构的支撑。

81.进一步,为了实现上述的技术效果,如图1、图2、图3、图4所示,横向驱动输送装置200,还包括:

82.驱动直线执行器6驱动坩埚机构300在横向驱动输送装置200预设轴线的方向即x轴方向往复运动;驱动直线执行器6的一端固定;驱动直线执行器6的另一端活动连接在坩埚机构300上;在驱动直线执行器6的上方固定一防尘罩62。在x轴方向,驱动直线执行器6驱动坩埚机构300在横向驱动输送装置200的x轴方向往复运动,用于实现x方向上的运动。

83.进一步,为了实现上述的技术效果,如图1、图2、图3、图4所示,坩埚机构300,还包括:

84.底板轨道301,底板轨道301固定在坩埚机构300的底部;在底板轨道301上活动连接滑块302,在滑块302的上方固定滑板303;滑板303的一端固定连接驱动直线执行器6的一端;滑板303在驱动直线执行器6的驱动下沿着横向驱动输送装置200预设轴线移动;

85.坩埚支撑机构7固定在滑板303上,坩埚支撑机构7的一端通过摇臂74活动连接在熔炼坩埚71的两端,坩埚支撑机构7的另一端固定在滑板303上;

86.在坩埚支撑机构7顶端的一侧,在靠近模车5侧固定流槽72;形成在垂直于纵向驱动输送装置200的预设轴线上设置流槽72;模车5被纵向驱动输送装置200驱动至流槽72的下方;

87.熔炼坩埚71,在摇臂74的两侧之间固定熔炼坩埚71,在摇臂74上,在坩埚支撑机构7上活动连接转轴75;熔炼坩埚71的另一端活动连接液压机构73,熔炼坩埚71通过液压机构73推动摇臂74绕转轴75旋转,带动熔炼坩埚71倾翻,进行浇铸。

88.进一步,为了实现上述的技术效果,如图1、图2、图3、图4所示,电机1为伺服电机或步进电机。

89.进一步,为了实现上述的技术效果,如图5所示,驱动直线执行器6为液压油缸或者伺服电缸;

90.主控系统400,还包括:

91.plc401,作为主控系统400的控制器;

92.驱动控制器402与plc401电性连接,plc401与人机界面8通讯连接;

93.称重传感器57与plc401电性连接。

94.在本发明的第二实施例中还提供了一种真空感应炉自动浇铸装置的控制方法,如图9,包括以下的步骤:

95.步骤s10:参数设置,在人机界面8中输入冶炼钢种、钢种密度、熔化温度、模车初始重量、采集浇铸过程中模车动态重量、输入模具排布位置、模具形状、模具数量、输入模具盘系统原点x0,y0、浇铸路径、电机1的转速、电机1转动方向、横向驱动输送装置200的行程、横向驱动输送装置200的方向、纵向驱动输送装置100的行程、纵向驱动输送装置100的方向,进入步骤s20;

96.步骤s20:计算钢液重量,模具58按正列排布在横向驱动输送装置200的预设方向设置xi个模具和在纵向驱动输送装置100的预设方向设置有yj个模具;在人机界面8输入模具排布图,并输入每个模具58的内圆半径及各个模具尺寸,计算出每个模具58腔内住满钢液的重量,进入步骤s30;

97.步骤s30:确定浇铸坐标,驱动控制器402驱动纵向驱动输送装置100带动模具盘56至系统原点x0,y0,在人机界面8上的模具排布图中确认各个模具浇铸点坐标xa,ya;根据模具排布图制定浇铸路径,设定浇铸终点坐标xn,ym,在人机界面8输入熔炼坩埚内钢液总重量m;进入步骤s40;

98.步骤s40:确定单个模具58所需钢液重量ms,将步骤s30中的熔炼坩埚内钢液总重量m根据模具排布图计算出的单个模具所需钢液重量ms,进入步骤s50;

99.步骤s50:浇铸,驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图进行浇铸,在浇铸过程中,通过称重传感器57采集模车盘56重量增加动态值,当模车盘56重量增加动态值等于当前模具所需钢液重量ms,当前模具58浇铸完成,根据设定的浇

铸路径,驱动控制器402驱动纵向驱动输送装置100及横向驱动输送装置200移动至设定浇铸路径的下一个浇铸点;继续浇铸,直至浇铸完成,循环进入步骤s40;若出现浇铸错误,则进入步骤s60;若驱动控制器402驱动纵向驱动输送装置100带动模具盘56至浇铸终点坐标xn,ym;并完成浇铸后;所述的称重传感器57的值依然大于零;则浇铸钢液重量多余,进入步骤s70;

100.步骤s60,自动结束浇铸;

101.步骤s70:返回原点倒出多余钢液;驱动控制器402驱动纵向驱动输送装置100带动模具盘56至模具盘系统原点x0,y0,并将多余的钢液倒回,并将所述的称重传感器57清零。

102.浇铸错误,包括下面两个条件中任一条件,进入所述的步骤s60,自动结束浇铸;

103.条件1:驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图到达设定的浇铸终点xn,ym时,熔炼坩埚71与坩埚支撑机构7在垂直方向夹角大于等于90

°

,称重传感器57采集的重量在报警时间内未增加,进入步骤s60;

104.条件2:驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图未到达设定的浇铸终点(xn,ym)时,进入步骤s60。

105.在本发明中,提供了3种的模具模具排布图,如图6、图7和图8所示,都可以实现浇铸。

106.在图6中,浇铸路径为4个位置,驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图如图6所示的顺序进行浇铸,走出正方形的模具排布图。当第一个浇铸点完成浇铸以后,根据如图6所示的顺序设定的浇铸路径,驱动控制器402驱动纵向驱动输送装置100及横向驱动输送装置200移动至设定浇铸路径的下一个浇铸点,依次按照第二个浇铸点、第三个浇铸点以及第四个浇铸点;继续浇铸,直至浇铸完成。

107.在图7中,浇铸路径为6个位置,驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图如图7所示的顺序进行浇铸,走出长方形的模具排布图。当第一个浇铸点完成浇铸以后,根据如图7所示的顺序设定的浇铸路径,驱动控制器402驱动纵向驱动输送装置100及横向驱动输送装置200移动至设定浇铸路径的下一个浇铸点,依次按照第二个浇铸点、第三个浇铸点、第四个浇铸点、第五个浇铸点、第六个浇铸点;继续浇铸,直至浇铸完成。

108.在图8中,浇铸路径为9个位置,驱动控制器402驱动纵向驱动输送装置100带动模具盘56按照模具排布图如图7所示的顺序进行浇铸,走出长方形的模具排布图。当第一个浇铸点完成浇铸以后,根据如图8所示的顺序设定的浇铸路径,驱动控制器402驱动纵向驱动输送装置100及横向驱动输送装置200移动至设定浇铸路径的下一个浇铸点,依次按照第二个浇铸点、第三个浇铸点、第四个浇铸点、第五个浇铸点、第六个浇铸点、第七个浇铸点、第八个浇铸点以及第九浇铸点;继续浇铸,直至浇铸完成。

109.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。