1.本发明涉及催化剂回收的领域,尤其是涉及一种废催化剂干法提纯方法及系统。

背景技术:

2.加氢催化剂除了可以用于产品生产过程,也广泛用于原料和产品的精制过程。加氢催化剂包括选择性加氢催化剂、非选择性加氢催化剂以及氢解催化剂。将石油烃裂解成乙烯、丙烯等用作聚合的原料时,须先经选择加氢,除去炔、双烯、一氧化碳、二氧化碳、氧等微量杂质而不损耗烯,此时便需要使用选择性加氢催化剂,选择性加氢催化剂一般是将镍载于氧化铝上。含镍的催化剂一旦中毒失效后需要对催化剂进行回收利用,此时可使用干湿法回收工艺对金属镍进行回收。

3.目前,公告日为2020年06月30日,公告号为cn210876716u的中国实用新型专利提出了一种废催化剂干湿法分选系统,其包括在前的干法提纯系统以及在后的湿法回收系统,干法提纯系统的目的是获得含镍量较高的废料,因此干法提纯系统中包括干式磁分离机。在提纯时,将废催化剂放入磁分离机中分离,具有较高磁性的废料证明其含镍量大,此部分废料会被磁分离机吸附,之后将该部分废料投入湿法球磨机中进行球磨使废料形成废料浆,之后使用湿法回收系统对废料浆中的镍进行回收;具有较低磁性的废料证明其还镍量小或者不含镍,此部分废料被排出磁分离机。

4.针对上述中的相关技术,发明人认为,由于废催化剂的颗粒粒径不均匀,使得废催化剂颗粒的质量不均匀,若磁分离机的磁力设置的较大,则会降低废催化剂的研磨效率,若磁分离机的磁力设置的较小,则降低了金属镍的回收效率。

技术实现要素:

5.为了提高废催化剂的研磨效率并且提高金属镍的回收效率,本发明提供一种废催化剂干法提纯方法及系统。

6.第一方面,本发明提供的一种废催化剂干法提纯方法,采用如下的技术方案:一种废催化剂干法提纯方法,包括以下步骤:第一次筛分,将废催化剂进行筛选,将废催化剂中的金属残渣剔除;第二次筛分,将废催化剂分选为粒径较大的废料以及粒径较小的废料;研磨,将粒径较大的废料研磨为粒径较小的废料;磁选,将粒径较小的废料进行磁选,将磁性弱的废料剔除。

7.通过采用上述技术方案,先对废催化剂进行第一次筛分,剔除废催化剂中的金属残渣,降低金属残渣对磁选的影响;之后再对废催化剂进行第二次筛分,第二次筛分后对粒径较大的废料进行研磨,使粒径较大的废料变为粒径较小的废料,磨细的废料直接进行磁选,以选取废料中含镍量高的废料;第二次筛分后对粒径较小的废料直接进行磁选,以选取废料中含镍量高的废料。由于经过第二次筛分,只对粒径较大的废料进行研磨,提高了研磨效率,降低了能耗;而且磁选时废料的粒径较小,便于将含镍的废料进行选取,提高了金属

镍的回收率。

8.可选的,所述第一次筛分与所述第二次筛分之间还设置有预磁选的步骤,预磁选,对第一次筛分后的废料进行磁选,将磁性弱的废料剔除。

9.通过采用上述技术方案,预磁选的过程中将不含镍或者含镍量小的废料进行剔除,进而得到含镍量高的废料,之后再对废料进行第二次筛分,如此降低了对粒径较大但是不含镍的废料进行研磨的概率,提高了研磨效率,同时降低了研磨时的能耗。

10.可选的,所述预磁选步骤中对废料施加的磁力大于所述磁选步骤中对废料施加的磁力。

11.通过采用上述技术方案,在预磁选步骤中,仅剔除粒径较大但含镍量极低的废料,之后将粒径较大但含镍量较少的废料进行研磨,研磨后废料的粒径减小,进而使镍与其它废料进行分离,之后在在磁选步骤中再次对废料进行磁选,第二磁选步骤中的磁力小于预磁选步骤中的磁力,粒径较小而且含镍量较少的废料便得以剔除,降低了后续对金属镍回收的难度。

12.可选的,所述磁选步骤后还设置有混料步骤,混料,将所述预磁选中剔除的废料以及所述磁选中剔除的废料进行混合。

13.通过采用上述技术方案,预磁选中剔除的废料以及磁选中剔除的废料,其主要成分均为氧化铝,氧化铝适合作为防火材料的骨料;将预磁选与磁选步骤中剔除的废料进行混合,使氧化铝颗粒具有良好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和较小的气孔率,提高了耐火产品的耐火性。

14.第二方面,本发明提供的一种废催化剂干法提纯系统,采用如下的技术方案:一种废催化剂干法提纯系统,包括第一级筛分机、第二级筛分机、干式球磨机以及第一磁分离机,所述第一级筛分机的细料出料口与所述第二级筛分机的上料口连接,所述第二级筛分机的粗料出料口与所述干式球磨机的进料口连接,所述第二级筛分机的细料出料口处设置有第一过渡仓,所述第二级筛分机的细料出料口与所述第一过渡仓连接,所述干式球磨机的出料口也与所述第一过渡仓连接,所述第一过渡仓的出料口与所述第一磁分离机连接。

15.通过采用上述技术方案,第一级筛分机先对废催化剂进行第一次筛分,废催化剂中的金属残渣从第一级筛分机的粗料出料口排出,降低金属残渣对第一磁分离机的分离效果的影响;废催化剂中的颗粒型废料从第一级筛分机的细料出料口排出,之后进入第二级筛分机中进行筛分;第二级筛分机再对颗粒型废料进行筛分,粒径较小的废料直接排入第一过渡仓中储存,粒径较大的废料进入干式球磨机中进行研磨,粒径较大的废料经干式球磨机研磨后变成粒径较小的废料,之后再进入第一磁分离机中进行分离。由于经过第二级筛分机的筛选,使粒径较大的废料进入干式球磨机进行研磨,提高了研磨效率,降低了能耗,而且进入第一磁分离机中的废料其粒径较小,经过第一磁分离机的磁选后,金属镍的回收效率得到了提高。

16.可选的,所述第一级筛分机与所述第二级筛分机之间还设置有第二磁分离机,所述第二磁分离机的磁性出料口与所述第二级筛分机的进料口连接。

17.通过采用上述技术方案,第一级筛分机对废料进行筛选后进入第二磁分离机中进行磁选,将不含镍或者含镍量小的废料进行剔除,进而得到含镍量高的废料,之后再对废料

进行第二次筛分,如此降低了粒径较大但是不含镍的废料进入干式球磨机的概率,提高了研磨效率,同时降低了干式球磨机的能耗。

18.可选的,所述第二磁分离机的磁性大于所述第一磁分离机的磁性。

19.通过采用上述技术方案,废料在进入第二磁分离机中进行筛选时,可将粒径较大但是含镍量较少的废料进行选取,将粒径较大但是含镍量极低或者不含镍的废料进行剔除,由于粒径较大但是含镍量较少的废料也可以进入干式球磨机,提高了金属镍的回收效率;由于第二磁分离机的磁性小于第一磁分离机的磁性,粒径较小而且含镍量较少的废料便得以剔除,降低了后续对金属镍回收的难度。

20.可选的,所述第二磁分离机的非磁性出料口处连接有混料仓,所述混料仓还与所述第一磁分离机的非磁性出料口连接。

21.通过采用上述技术方案,第二磁分离机的非磁性出料口处排出的为粒径较大的氧化铝,第一磁分离机的非磁性出料口排出的为粒径较小的氧化铝,粒径较大的氧化铝与粒径较小的氧化铝一同进入混料仓中进行混合,使氧化铝颗粒具有良好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和较小的气孔率,提高了耐火产品的耐火性。

22.可选的,所述第一磁分离机的非磁性出料口处连接有第二过渡仓,所述第二过渡仓的出料口通过第一螺旋输送机与所述混料仓连接;所述第二磁分离机的非磁性出料口处连接有第三过渡仓,所述第三过渡仓的出料口通过第二螺旋输送机与所述混料仓连接。

23.通过采用上述技术方案,第一次分离机将粒径较小的氧化铝输送至第二过渡仓中暂存,第二磁分离机将粒径较大的氧化铝输送至第三过渡仓中暂存之后第一螺旋输送机将第二过渡仓中的氧化铝定量输送至混料仓中,同时第二螺旋输送机将第三过渡仓中的氧化铝定量输送至混料仓中,使得氧化铝颗粒具有更好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和较小的气孔率,提高了耐火产品的耐火性。

24.可选的,所述第一螺旋输送机与所述混料仓之间还设置有双螺旋混料机,所述第一螺旋输送机的出料口与所述双螺旋混料机的进料口连接,所述第二螺旋输送机的出料口也与所述双螺旋混料机的进料口连接,所述双螺旋混料机的出料口与所述混料仓连接。

25.通过采用上述技术方案,第一螺旋输送机将粒径较小的氧化铝按照一定的速率输送至双螺旋混料机中,第二螺旋输送机将粒径较大的氧化铝按照一定的速率输送至双螺旋混料机中,如此便可确定最终氧化铝颗粒的颗粒级配,之后通过双螺旋混料机进行混料和输送,提高了不同粒径的氧化铝颗粒的混合的均匀性。

26.综上所述,本发明包括以下至少一种有益技术效果:1.通过第二次筛分的设置,可只对粒径较大的废料进行研磨,提高了研磨效率,降低了能耗;而且磁选时废料的粒径较小,便于将含镍的废料进行选取,提高了金属镍的回收率。

27.2.通过预磁选的设置,在预磁选的过程中将不含镍或者含镍量小的废料进行剔除,进而得到含镍量高的废料,之后再对废料进行第二次筛分,如此降低了对粒径较大但是不含镍的废料进行研磨的概率,提高了研磨效率,同时降低了研磨时的能耗。

28.3.通过混料的设置,将预磁选与磁选步骤中剔除的废料进行混合,使氧化铝颗粒具有良好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和较小的气

孔率,提高了耐火产品的耐火性。

29.4.通过第一螺旋输送机、第二螺旋输送机以及双螺旋混料机的设置,第一螺旋输送机将粒径较小的氧化铝按照一定的速率输送至双螺旋混料机中,第二螺旋输送机将粒径较大的氧化铝按照一定的速率输送至双螺旋混料机中,之后通过双螺旋混料机进行混料和输送,提高了不同粒径的氧化铝颗粒的混合的均匀性。

附图说明

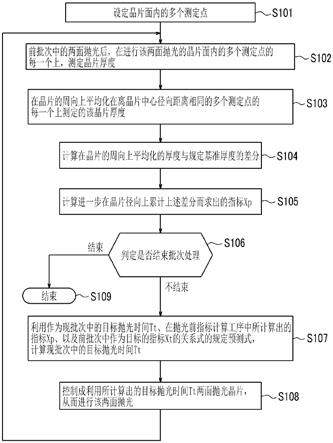

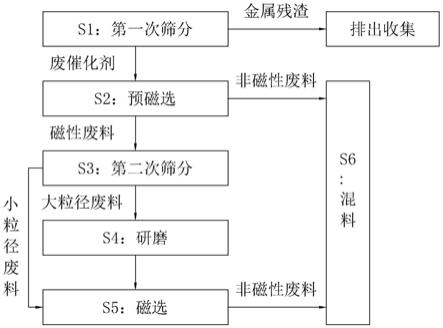

30.图1是本发明实施例废催化剂干法提纯方法流程图;图2是本发明实施例废催化剂干法提纯系统图。

31.附图标记说明:110、第一级筛分机;120、第二磁分离机;130、第二级筛分机;140、干式球磨机;150、第一磁分离机;160、第一过渡仓;210、第二过渡仓;220、第一螺旋输送机;230、第三过渡仓;240、第二螺旋输送机;250、双螺旋混料机;260、混料仓。

具体实施方式

32.以下结合附图1

‑

2对本发明作进一步详细说明。

33.本发明实施例公开一种废催化剂干法提纯方法及系统。

34.首先,本发明实施例公开了一种废催化剂干法提纯方法,参照图1,废催化剂干法提纯方法包括以下步骤:s1:第一次筛分,对废催化剂进行筛选,将废催化剂中的金属残渣剔除,以降低金属残渣对后续磁选步骤的影响,提高金属镍回收时的纯度;s2:预磁选,对第一次筛分后的废料进行磁选,在此步骤中,磁性弱或者无磁性的废料被剔除,同时,仅含有少量的镍的粒径较大的废料也被剔除;被剔除的废料的主要成分为氧化铝,未被剔除的废料的主要成分为金属镍,以降低后续研磨的难度;s3:第二次筛分,对预磁选后的废料进行再次筛分,将废催化剂分选为粒径较大的废料以及粒径较小的废料;s4:研磨,对第二次筛分后得到的粒径较大的废料进行研磨,使粒径较大的废料变为粒径较小的废料,进而将粘结在一起的氧化铝和金属镍进行分离;s5:磁选,对第二次筛分后得到的粒径较小的废料以及研磨后得到的粒径较小的废料进行磁选,在此步骤中,磁选时的磁力小于预磁选时的磁力,进而将仅含有少量镍的废料剔除,被剔除的废料的主要成分为氧化铝,未被剔除的废料的主要成分为金属镍,以降低后续湿法回收镍的难度;s6:混料,将s2预磁选中剔除的废料以及s5磁选中剔除的废料进行混合,由于s2预磁选中剔除的废料的粒径较大,s5磁选中剔除的废料的粒径较小,将s2预磁选中剔除的废料以及s5磁选中剔除的废料进行混合后,使氧化铝颗粒具有良好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和较小的气孔率,提高了耐火产品的耐火性。

35.使用上述方法对废催化剂进行提纯,不仅提高了对废料的研磨难度,提高了研磨废料的效率,降低了研磨废料的能耗,而且能够提高对废催化剂中金属镍的回收率,提高了资源的利用率;同时对回收废催化剂产生的氧化铝废料也可以进行再次利用,并且可使氧化铝废料具有良好的颗粒级配,在使用该氧化铝废料制成的耐火产品可具有较高的密度和

较小的气孔率,提高了耐火产品的耐火性。

36.其次,本发明实施例公开了一种废催化剂干法提纯系统,参照图2,废催化剂干法提纯系统包括第一级筛分机110,第一级筛分机110上设置有粗料出料口以及细料出料口。由于金属残渣的粒径大多比废催化剂的粒径大,废催化剂经过第一级筛分机110的筛分后,废催化剂中的金属残渣从第一级筛分机110的粗料出料口排出,其余的废催化剂从第一级筛分机110的细料出料口排出。

37.参照图2,第一级筛分机110后设置有第二磁分离机120,第二磁分离机120的进料口与第一级筛分机110的细料出料口连接,从第一级筛分机110筛分过的废催化剂进入第二磁分离机120中进行预磁选。第二磁分离机120上设置有非磁性出料口以及磁性出料口,第二磁分离机120中含有较多金属镍的废料从磁性出料口处排出第二磁分离机120,第二磁分离机120中含有较少金属镍或者不含金属镍的废料从非磁性出料口处排出第二磁分离机120。

38.参照图2,第二磁分离机120后设置有第二级筛分机130,第二级筛分机130的进料口与第二磁分离机120的磁性出料口连接,从第二磁分离机120中磁选过的磁性废料进入第二级筛分机130中进行第二次筛分。第二级筛分机130上设置有粗料出料口以及细料出料口,磁性废料经过第二级筛分机130的筛分后,粒径较大的废料从粗料出料口中排出,粒径较小的废料从细料出料口中排出。

39.参照图2,第二级筛分机130后还设置有第一过渡仓160以及干式球磨机140,第二级筛分机130的粗料出料口与干式球磨机140的进料口连接,第二级筛分机130的细料出料口与第一过渡仓160连接,干式球磨机140的出料口与第一过渡仓160连接。经过第二级筛分后的细料直接进入第一过渡仓160储存,经过干式球磨机140磨细的细料也进入第一过渡仓160储存。

40.参照图2,第一过渡仓160后还设置有第一磁分离机150,第一过渡仓160的下料口与第一磁分离机150的进料口连接。第一磁分离机150上设置有磁性出料口以及非磁性出料口,第一磁分离机150的磁性出料口与湿法回收系统的首端连接。为了降低湿法回收系统回收金属镍时的难度,第二磁分离机120的磁性小于第一磁分离机150的磁性,如此粒径较小而且含镍量较少的废料便得以剔除,提高了废料中金属镍所占的比例。

41.参照图2,第一磁分离机150的非磁性出料口后设置有第二过渡仓210,从第一磁分离机150中排出的非磁性废料进入第二过渡仓210中储存。第二磁分离机120的非磁性出料口后设置有第三过渡仓230,从第二磁分离机120中排出的非磁性废料进入第三过渡仓230中储存。

42.参照图2,第二过渡仓210后设置有第一螺旋输送机220,第一螺旋输送机220的进料口与第二过渡仓210的下料口连接;第三过渡仓230后设置有第二螺旋输送机240,第二螺旋输送机240的进料口与第三过渡仓230的下料口连接。第一螺旋输送机220后设置有双螺旋混料机250,第一螺旋输送机220的出料口以及第二螺旋输送机240的出料口均与双螺旋混料机250的进料口连接。双螺旋混料机250后设置有混料仓260,双螺旋混料机250的出料口与混料仓260的进料口连接。

43.第二过渡仓210中储存的为粒径较小的氧化铝颗粒,第三过渡仓230中储存的为粒径较大的氧化铝颗粒,第一螺旋输送机220可对粒径较小的氧化铝颗粒进行定速率配送,第

二螺旋输送机240可对粒径较大的氧化铝颗粒进行定速率配送。在第一螺旋输送机220与第二螺旋输送机240的配料作用下,可确定进入双螺旋混料机250中的氧化铝颗粒的颗粒级配,之后通过双螺旋混料机250进行混料和输送,提高了不同粒径的氧化铝颗粒的混合的均匀性,经过混合的氧化铝颗粒被输送至混料仓260中进行储存。

44.本技术实施例一种废催化剂干法提纯方法及系统的实施原理为:废催化剂先进入第一级筛分机110进行第一次筛分,进而剔除废催化剂中的金属残渣;之后废催化剂进入第二磁分离机120中进行预磁选,预磁选后的磁性废料进入第二级筛分机130中进行第二次筛分,磁选后的非磁性废料进入第三过渡仓230中储存;第二次筛分将磁性废料分为粒径较大的废料以及粒径较小的废料,粒径较小的废料直接进入第一过渡仓160中储存,粒径较大的废料进入干式球磨机140中进行磨细,之后再进入第一过渡仓160中储存;第一过渡仓160中的废料再进入第一磁分离机150中进行磁选,磁选后的磁性废料进入湿法回收系统进行回收,磁选后的非磁性废料进入第二过渡仓210中储存。

45.第一螺旋输送机220以恒定的速率将第二过渡仓210中粒径较小的氧化铝颗粒输送至双螺旋混料机250中,第二螺旋输送机240以恒定的速率将第三过渡仓230中粒径较大的氧化铝颗粒输送至双螺旋混料机250中,如此便可确定进入双螺旋混料机250中的氧化铝颗粒的颗粒级配,之后双螺旋混料机250对颗粒较小的氧化铝以及颗粒较大的氧化铝进行混料,并将混合后的氧化铝颗粒输送至混料仓260中进行储存。

46.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。