1.本技术涉及车辆制动技术领域,具体涉及一种改善制动踏感的制动结构及具有该结构的制动踏板。

背景技术:

2.随着电动车的快速普及,电动车与传统燃油车存在一些差异。电动车高度关注车辆续航里程,因此制动能量回收是电动车不可或缺的技术,该技术的推广给制动系统带来的许多挑战。

3.现阶段,电动车多采用智能助力器加esc方案或制动智能液压控制单元方案。当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感

4.因此,为解决智能助力器在制动能量回收阶段,弹簧感强,踏板感差的问题,从而在制动踏板初期行程增加力滞结构,使踏板感更接近传动燃油,现提供一种改善制动踏感的制动结构及具有该结构的制动踏板。

技术实现要素:

5.本技术提供一种改善制动踏感的制动结构及具有该结构的制动踏板,采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

6.第一方面,本技术提供了一种改善制动踏感的制动结构,所述制动踏板结构包括:

7.制动踏板支架,所述制动踏板支架内设有一转动空间结构;

8.制动踏板臂,所述制动踏板臂的一端可转动的设置在所述转动空间结构内;

9.设置在所述制动踏板支架上的阻尼片套筒;

10.可转动的设置在所述阻尼片套筒内的阻尼件,所述阻尼片压紧件被配置成与所述制动踏板臂同轴转动;其中,

11.所述阻尼件被配置成在随所述制动踏板臂转动时,侧壁与所述阻尼片套筒的内壁摩擦。

12.本技术实施例在工作时,当驾驶员踩下制动踏板时,制动踏板臂开始旋转,阻尼件会随着制动踏板臂共同旋转,此时阻尼件与阻尼片套筒的内壁发生摩擦,产生阻尼力,从而起到阻尼效果,通过产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感,改善制动踏感;

13.另外,实际设计生产时,根据实际匹配,改变阻尼件与阻尼片套筒的内壁接触的部件的形状和材质,以适应阻尼力变化的要求,弥补由于能量回收引起的踏板感变化;

14.当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基

础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感;

15.而本技术实施例的原理及结构如上述描述,很好解决无力滞感问题,在踏板感调教时,通过改变阻尼件与阻尼片套筒的内壁接触的部件的形状和材质,可以对阻尼力变化曲线进行调整,以更好对踏板感进行匹配。

16.需要说明的是,本技术实施例利用电磁模拟踏板感的主要区别,采用阻尼片产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感。

17.本技术实施例采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

18.具体的,所述阻尼件包括:

19.阻尼弹簧件,所述阻尼弹簧件被配置成与所述制动踏板臂同轴转动;

20.成对设置在所述阻尼弹簧件两侧的阻尼片;其中,

21.所述阻尼弹簧件被配置成持续向所述阻尼片施加推力使得所述阻尼片与所述阻尼片套筒的内壁相抵。

22.具体的,所述阻尼弹簧件包括:

23.阻尼弹簧件主体,所述阻尼弹簧件主体内设有一安装通孔;

24.设置在所述安装通孔内的阻尼弹簧;其中,

25.所述阻尼弹簧分别与位于所述阻尼弹簧件两侧的所述阻尼片连接;

26.所述阻尼弹簧被配置成持续向所述阻尼片施加弹力使得所述阻尼片与所述阻尼片套筒的内壁相抵。

27.进一步的,所述阻尼片配置有阻尼片连接件;

28.所述阻尼片连接件的一端与所述阻尼片的侧壁连接,所述阻尼片连接件的另一端伸入所述安装通孔与所述阻尼弹簧的对应端连接。

29.进一步的,所述制动踏板结构还包括:

30.回位弹簧,所述回位弹簧的一端与所述制动踏板臂靠近所述转动空间结构的一端连接,所述回位弹簧的另一端与所述转动空间结构连接。

31.具体的,所述转动空间结构包括:

32.一对平行间隔设置在所述制动踏板支架上的转动安装板;

33.所述制动踏板臂的一端可转动的设置在一对所述转动安装板内;

34.所述阻尼片套筒设置在所述转动安装板外侧的侧壁上。

35.进一步的,所述转动安装板上设有转动安装通孔;

36.所述制动踏板臂的一端通过制动转轴可转动的设置在一对所述转动安装板内;

37.所述阻尼片套筒设置在所述转动安装通孔外围;

38.所述阻尼件正对所述转动安装通孔,且与所述制动转轴连接,被配置成与所述制动转轴同轴转动。

39.优选的,所述阻尼片为弧形板件;

40.所述阻尼片的外壁弧度与所述阻尼片套筒的内壁弧度匹配。

41.第二方面,本技术提供了一种具有第一方面提及的改善制动踏感的制动结构的制动踏板,其特征在于,所述制动踏板包括:

42.制动踏板支架,所述制动踏板支架内设有一转动空间结构;

43.制动踏板臂,所述制动踏板臂的一端可转动的设置在所述转动空间结构内;

44.设置在所述制动踏板支架上的阻尼片套筒;

45.可转动的设置在所述阻尼片套筒内的阻尼件,所述阻尼片压紧件被配置成与所述制动踏板臂同轴转动;

46.设置在所述制动踏板臂自由端的制动踏板;其中,

47.所述阻尼件被配置成在随所述制动踏板臂转动时,侧壁与所述阻尼片套筒的内壁摩擦。

48.具体的,所述阻尼件包括:

49.阻尼弹簧件,所述阻尼弹簧件被配置成与所述制动踏板臂同轴转动;

50.成对设置在所述阻尼弹簧件两侧的阻尼片;其中,

51.所述阻尼弹簧件被配置成持续向所述阻尼片施加推力使得所述阻尼片与所述阻尼片套筒的内壁相抵。

52.本技术提供的技术方案带来的有益效果包括:

53.1、本技术采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

54.2、本技术的阻尼片套筒以及阻尼件能够在不影响制动功能的前提下改善制动踏感,从而在解决现阶段踏板问题的同时,为制动踏板的正常工作提供保障。

附图说明

55.术语解释:

56.esc:electronic stability controller,车身电子稳定控制系统。

57.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

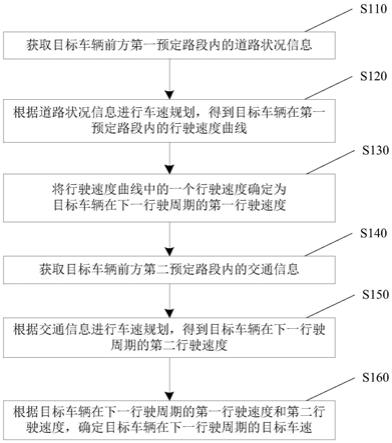

58.图1为本技术实施例中提供的改善制动踏感的制动结构的分解结构示意图;

59.图2为本技术实施例中提供的改善制动踏感的制动结构的结构示意图;

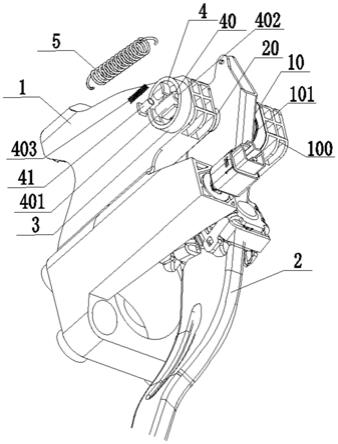

60.图3为本技术实施例中提供的具有改善制动踏感的制动结构的制动踏板的分解结构示意图;

61.图4为本技术实施例中提供的具有改善制动踏感的制动结构的分解制动踏板的结构示意图;

62.图中:

63.1、制动踏板支架;10、转动空间结构;100、转动安装板;101、转动安装通孔;2、制动踏板臂;20、制动转轴;3、阻尼片套筒;4、阻尼件;40、阻尼弹簧件;401、阻尼弹簧件主体;402、安装通孔;403、阻尼弹簧;41、阻尼片;5、回位弹簧;6、制动踏板。

具体实施方式

64.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

65.以下结合附图对本技术的实施例作进一步详细说明。

66.本技术实施例提供一种改善制动踏感的制动结构及具有该结构的制动踏板,采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

67.为达到上述技术效果,本技术的总体思路如下:

68.一种改善制动踏感的制动结构及具有该结构的制动踏板,该制动踏板结构包括:

69.制动踏板支架1,所述制动踏板支架内设有一转动空间结构10;

70.制动踏板臂2,所述制动踏板臂2的一端可转动的设置在所述转动空间结构10内;

71.设置在所述制动踏板支架1上的阻尼片套筒3;

72.可转动的设置在所述阻尼片套筒3内的阻尼件4,所述阻尼片压紧件4被配置成与所述制动踏板臂2同轴转动;其中,

73.所述阻尼件4被配置成在随所述制动踏板臂2转动时,侧壁与所述阻尼片套筒3的内壁摩擦。

74.以下结合附图对本技术的实施例作进一步详细说明。

75.第一方面,参见图1~2所示,本技术实施例提供一种改善制动踏感的制动结构,该制动踏板结构包括:

76.制动踏板支架1,所述制动踏板支架内设有一转动空间结构10;

77.制动踏板臂2,所述制动踏板臂2的一端可转动的设置在所述转动空间结构10内;

78.设置在所述制动踏板支架1上的阻尼片套筒3;

79.可转动的设置在所述阻尼片套筒3内的阻尼件4,所述阻尼片压紧件4被配置成与所述制动踏板臂2同轴转动;其中,

80.所述阻尼件4被配置成在随所述制动踏板臂2转动时,侧壁与所述阻尼片套筒3的内壁摩擦。

81.本技术实施例在工作时,当驾驶员踩下制动踏板时,制动踏板臂2开始旋转,阻尼件4会随着制动踏板臂2共同旋转,此时阻尼件4与阻尼片套筒3的内壁发生摩擦,产生阻尼力,从而起到阻尼效果,通过产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感,改善制动踏感;

82.另外,实际设计生产时,根据实际匹配,改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,以适应阻尼力变化的要求,弥补由于能量回收引起的踏板感变化;

83.当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感;

84.而本技术实施例的原理及结构如上述描述,很好解决无力滞感问题,在踏板感调教时,通过改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,可以对阻尼力变化曲线进行调整,以更好对踏板感进行匹配。

85.需要说明的是,本技术实施例利用电磁模拟踏板感的主要区别,采用阻尼片产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感。

86.本技术实施例采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

87.具体的,所述阻尼件4包括:

88.阻尼弹簧件40,所述阻尼弹簧件40被配置成与所述制动踏板臂2同轴转动;

89.成对设置在所述阻尼弹簧件40两侧的阻尼片41;其中,

90.所述阻尼弹簧件40被配置成持续向所述阻尼片41施加推力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵。

91.具体的,所述阻尼弹簧件40包括:

92.阻尼弹簧件主体401,所述阻尼弹簧件主体401内设有一安装通孔402;

93.设置在所述安装通孔402内的阻尼弹簧403;其中,

94.所述阻尼弹簧403分别与位于所述阻尼弹簧件40两侧的所述阻尼片41连接;

95.所述阻尼弹簧403被配置成持续向所述阻尼片41施加弹力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵。

96.本技术实施例在工作时,当驾驶员踩下制动踏板时,制动踏板臂2开始旋转,阻尼弹簧件40会随着制动踏板臂2共同旋转,此时阻尼弹簧件40两侧的阻尼片41与阻尼片套筒3的内壁发生摩擦,产生阻尼力,从而起到阻尼效果,通过产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感,改善制动踏感,

97.需要注意的是,由于所述阻尼弹簧403被配置成持续向所述阻尼片41施加弹力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵,故而阻尼片41会持续受到向外的弹力,使得阻尼片41与所述阻尼片套筒3的内壁保持接触,甚至相抵,使得能够在阻尼弹簧件40随着制动踏板臂2共同旋转时,阻尼弹簧件40两侧的阻尼片41会持续与阻尼片套筒3的内壁摩擦,即使阻尼片41在摩擦过程中变薄,在弹力的推动下,变薄的阻尼片41会进一步向阻尼片套筒3的内壁移动,并与阻尼片套筒3的内壁发送摩擦;

98.另外,实际设计生产时,根据实际匹配,改变阻尼片41的形状和材质,以适应阻尼力变化的要求,弥补由于能量回收引起的踏板感变化;

99.当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感;

100.而本技术实施例的原理及结构如上述描述,很好解决无力滞感问题,在踏板感调教时,通过改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,可以对阻尼力变化曲线进行调整,以更好对踏板感进行匹配。

101.本技术实施例的所述阻尼片套筒3以及阻尼件4能够在不影响制动功能的前提下

改善制动踏感,从而在解决现阶段踏板问题的同时,为制动踏板的正常工作提供保障。

102.进一步的,所述阻尼片41配置有阻尼片连接件411;

103.所述阻尼片连接件411的一端与所述阻尼片41的侧壁连接,所述阻尼片连接件411的另一端伸入所述安装通孔402与所述阻尼弹簧403的对应端连接。

104.进一步的,所述制动踏板结构还包括:

105.回位弹簧5,所述回位弹簧5的一端与所述制动踏板臂2靠近所述转动空间结构10的一端连接,所述回位弹簧5的另一端与所述转动空间结构10连接。

106.具体的,所述转动空间结构10包括:

107.一对平行间隔设置在所述制动踏板支架1上的转动安装板100;

108.所述制动踏板臂2的一端可转动的设置在一对所述转动安装板100内;

109.所述阻尼片套筒3设置在所述转动安装板100外侧的侧壁上。

110.进一步的,所述转动安装板100上设有转动安装通孔101;

111.所述制动踏板臂2的一端通过制动转轴20可转动的设置在一对所述转动安装板100内;

112.所述阻尼片套筒3设置在所述转动安装通孔101外围;

113.所述阻尼件4正对所述转动安装通孔101,且与所述制动转轴20连接,被配置成与所述制动转轴20同轴转动。

114.优选的,所述阻尼片41为弧形板件;

115.所述阻尼片41的外壁弧度与所述阻尼片套筒3的内壁弧度匹配。

116.第二方面,参见图3~4所示,本技术实施例提供一种具有第一方面提及的改善制动踏感的制动结构的制动踏板,其特征在于,该制动踏板包括:

117.制动踏板支架1,所述制动踏板支架内设有一转动空间结构10;

118.制动踏板臂2,所述制动踏板臂2的一端可转动的设置在所述转动空间结构10内;

119.设置在所述制动踏板支架1上的阻尼片套筒3;

120.可转动的设置在所述阻尼片套筒3内的阻尼件4,所述阻尼片压紧件4被配置成与所述制动踏板臂2同轴转动;

121.设置在所述制动踏板臂2自由端的制动踏板6;其中,

122.所述阻尼件4被配置成在随所述制动踏板臂2转动时,侧壁与所述阻尼片套筒3的内壁摩擦。

123.本技术实施例在工作时,当驾驶员踩下制动踏板6时,制动踏板臂2开始旋转,阻尼件4会随着制动踏板臂2共同旋转,此时阻尼件4与阻尼片套筒3的内壁发生摩擦,产生阻尼力,从而起到阻尼效果,通过产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感,改善制动踏感;

124.另外,实际设计生产时,根据实际匹配,改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,以适应阻尼力变化的要求,弥补由于能量回收引起的踏板感变化;

125.当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感;

126.而本技术实施例的原理及结构如上述描述,很好解决无力滞感问题,在踏板感调教时,通过改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,可以对阻尼力变化曲线进行调整,以更好对踏板感进行匹配。

127.需要说明的是,本技术实施例利用电磁模拟踏板感的主要区别,采用阻尼片产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感。

128.本技术实施例采用简单的机械结构,基于阻尼片摩擦产生力滞原理,将制动踏板臂、阻尼片套筒以及阻尼件配合,利用新式的阻尼机构改善制动踏感,从而能够帮助解决由于制动能量回收引起的制动踏板感。

129.具体的,所述阻尼件4包括:

130.阻尼弹簧件40,所述阻尼弹簧件40被配置成与所述制动踏板臂2同轴转动;

131.成对设置在所述阻尼弹簧件40两侧的阻尼片41;其中,

132.所述阻尼弹簧件40被配置成持续向所述阻尼片41施加推力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵。

133.具体的,所述阻尼弹簧件40包括:

134.阻尼弹簧件主体401,所述阻尼弹簧件主体401内设有一安装通孔402;

135.设置在所述安装通孔402内的阻尼弹簧403;其中,

136.所述阻尼弹簧403分别与位于所述阻尼弹簧件40两侧的所述阻尼片41连接;

137.所述阻尼弹簧403被配置成持续向所述阻尼片41施加弹力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵。

138.需要说明的是,阻尼片41、阻尼弹簧403、阻尼弹簧件40的尺寸以及材质根据需要进行调整,以能够实现本技术实施例中提及的功能为基准。

139.本技术实施例在工作时,当驾驶员踩下制动踏板6时,制动踏板臂2开始旋转,阻尼弹簧件40会随着制动踏板臂2共同旋转,此时阻尼弹簧件40两侧的阻尼片41与阻尼片套筒3的内壁发生摩擦,产生阻尼力,从而起到阻尼效果,通过产生力滞模拟踏板感,以达到模拟传统燃油有压缩制动液产生的踏板感,改善制动踏感,

140.需要注意的是,由于所述阻尼弹簧403被配置成持续向所述阻尼片41施加弹力使得所述阻尼片41与所述阻尼片套筒3的内壁相抵,故而阻尼片41会持续受到向外的弹力,使得阻尼片41与所述阻尼片套筒3的内壁保持接触,甚至相抵,使得能够在阻尼弹簧件40随着制动踏板臂2共同旋转时,阻尼弹簧件40两侧的阻尼片41会持续与阻尼片套筒3的内壁摩擦,即使阻尼片41在摩擦过程中变薄,在弹力的推动下,变薄的阻尼片41会进一步向阻尼片套筒3的内壁移动,并与阻尼片套筒3的内壁发送摩擦;

141.另外,实际设计生产时,根据实际匹配,改变阻尼片41的形状和材质,以适应阻尼力变化的要求,弥补由于能量回收引起的踏板感变化;

142.当采用智能助力器加esc方案,由于制动能量回收时,在一定制动强度范围内,基础制动系统不起作用,主要靠电机倒拖产生制动力,此时制动系统中的制动液被储存在蓄能器中,制动踏板踩下反馈力主要来自智能助理器内部碟片弹簧,因此踏板感较差,弹簧感强,无力滞感;

143.而本技术实施例的原理及结构如上述描述,很好解决无力滞感问题,在踏板感调教时,通过改变阻尼件4与阻尼片套筒3的内壁接触的部件的形状和材质,可以对阻尼力变

化曲线进行调整,以更好对踏板感进行匹配。

144.本技术实施例的所述阻尼片套筒3以及阻尼件4能够在不影响制动功能的前提下改善制动踏感,从而在解决现阶段踏板问题的同时,为制动踏板的正常工作提供保障。

145.进一步的,所述阻尼片41配置有阻尼片连接件411;

146.所述阻尼片连接件411的一端与所述阻尼片41的侧壁连接,所述阻尼片连接件411的另一端伸入所述安装通孔402与所述阻尼弹簧403的对应端连接。

147.需要说明的是,阻尼片41、阻尼弹簧403、阻尼弹簧件40的尺寸以及材质根据需要进行调整,以能够实现本技术实施例中提及的功能为基准。

148.进一步的,所述制动踏板结构还包括:

149.回位弹簧5,所述回位弹簧5的一端与所述制动踏板臂2靠近所述转动空间结构10的一端连接,所述回位弹簧5的另一端与所述转动空间结构10连接。

150.具体的,所述转动空间结构10包括:

151.一对平行间隔设置在所述制动踏板支架1上的转动安装板100;

152.所述制动踏板臂2的一端可转动的设置在一对所述转动安装板100内;

153.所述阻尼片套筒3设置在所述转动安装板100外侧的侧壁上。

154.进一步的,所述转动安装板100上设有转动安装通孔101;

155.所述制动踏板臂2的一端通过制动转轴20可转动的设置在一对所述转动安装板100内;

156.所述阻尼片套筒3设置在所述转动安装通孔101外围;

157.所述阻尼件4正对所述转动安装通孔101,且与所述制动转轴20连接,被配置成与所述制动转轴20同轴转动。

158.优选的,所述阻尼片41为弧形板件;

159.所述阻尼片41的外壁弧度与所述阻尼片套筒3的内壁弧度匹配。

160.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

161.以上仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。