1.本发明涉及热障涂层检测技术领域,具体涉及一种基于红外热耗散的涡轮叶片热障涂层无损检测方法和检测装置。

背景技术:

2.热障涂层广泛应用于航空发动机燃烧室及高压涡轮叶片表面,凭借其低热导率、高稳定性的特点起到了显著的隔热、抗氧化、抗腐蚀及抵御外来物冲击的效果,对延长叶片使用寿命起到了重要的作用。热障涂层的应用也成为提高涡轮前进口温度的有效手段之一。然而,目前发动机试车/服役过程中失效模式的研究中发现影响叶片服役可靠性的一个显著的问题是热障涂层过早剥落,即:转子和导向叶片热障涂层叶身局部大块剥落,且多发生于出厂试车阶段。热障涂层过早剥落失效已成为了制约我国热障涂层安全应用的重要瓶颈。

3.热障涂层提前剥落失效会严重降低热障涂层的隔热性能,导致基体直接暴露于高温环境中,对航空发动机的服役寿命和可靠性影响极大。然而,现阶段我国对航空发动机涡轮叶片热障涂层还没有简单、高效、无损,且适用于工业生产的检测手段,对涂层质量进行有效评估。因此,亟待发展一种针对工业生产用的无损检测方法对生产过程中的热障涂层质量进行有效评价。

技术实现要素:

4.本发明的目的在于提供一种基于红外热耗散的涡轮叶片热障涂层无损检测方法和检测装置,本发明基于热耗散方法,通过红外热成像对热障涂层进行内部缺陷扫描,能够对叶片热障涂层质量进行有效评估。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种基于红外热耗散的涡轮叶片热障涂层无损检测方法,包括以下步骤:

7.将覆有热障涂层的叶片加热至60~80℃,得到加热后的叶片;

8.采用红外热像仪对所述加热后的叶片进行监测,得到红外图像;

9.根据所述红外图像中暗色区域的形状、面积和数量判断热障涂层的质量。

10.优选地,所述监测过程中覆有热障涂层的叶片的温度在40℃以上。

11.优选地,所述红外热像仪的光学分辨率不低于15μm。

12.优选地,所述红外热像仪的探测器分辨率在640像素

×

480像素以上。

13.优选地,所述红外热像仪的视野尺寸小于10mm

×

8mm。

14.优选地,所述红外热像仪与所述加热后的叶片的垂直距离为25~30mm。

15.优选地,当所述暗色区域的形状为斑点状时,热障涂层的缺陷为涂层内部缺陷;当所述暗色区域的形状为条状或片状时,热障涂层的缺陷为界面脱粘。

16.本发明提供了上述技术方案所述无损检测方法采用的装置,包括红外热像仪、万能角度台、检测平台和烘箱;

17.所述红外热像仪设置于所述检测平台的上方;所述红外热像仪与所述万能角度台连接。

18.优选地,所述万能角度台包括支架和z轴调节平台;所述红外热像仪与所述z轴调节平台连接。

19.优选地,所述检测平台上设置有叶片夹具。

20.本发明提供了一种基于红外热耗散的涡轮叶片热障涂层无损检测方法,包括以下步骤:将覆有热障涂层的叶片加热至60~80℃,得到加热后的叶片;采用红外热像仪对所述加热后的叶片进行监测,得到红外图像;根据所述红外图像中暗色区域的形状、面积和数量判断热障涂层的质量。在本发明中,加热后的叶片整体向外界散热,表面热障涂层温度低,内部金属基体温度高,金属基体向表面热障涂层转移热量,热障涂层若存在缺陷(包括涂层内部缺陷和界面脱粘),则该位置处存在气隙,其热导率相比于完好热障涂层位置更低,依据傅里叶定律导热热流量q大小取决于物体中沿程导热热流量传递方向上的温度变化率dt/dx的大小、热量通过的物体面积a及表征材料导热能力的热导率λ;由于气隙位置热导率与完好热障涂层位置热导率的差异,涂层缺陷位置的金属基体向表面热障涂层传递的热流量低,该位置处的温度更低,根据斯特潘

‑

玻尔兹曼定律(单位表面的辐射通量与绝对温度的四次方成正比),缺陷位置温度低、辐射通量低,在红外热像仪采集的红外图像中表现为暗色区域,通过暗色区域的形状、面积和数量对热障涂层的质量进行评估,该结果可为叶片能否安全运行和剩余寿命的评估提供参考依据。采用本发明提供的方法能够对出厂叶片进行无损检测,准确判断叶片的品质。

21.本发明提供的检测方法属于非接触式无损检测,检测方法简单快捷、可操作性高、检测效率高,适用于航空发动机叶片热障涂层的质量评价。

22.实验结果表明,采用本发明提供的方法能够发现因制备质量差导致的涂层内部缺陷与特征斑点,能够有效的对叶片热障涂层质量进行评估。

附图说明

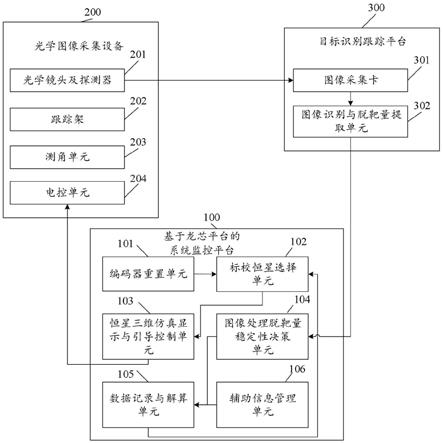

23.图1为覆有热障涂层的叶片的结构示意图;

24.图2为本发明实施例采用的检测装置,其中1为万能角度台,1

‑

1为支架,1

‑

2为z轴调节平台,2为红外热像仪,3为检测平台,3

‑

1为叶片夹具,4为烘箱;

25.图3为本发明实施例中无损检测方法的示意图;

26.图4为本发明实施例1所得红外图像;

27.图5为剥落的热障涂层的平面照片及红外图像;

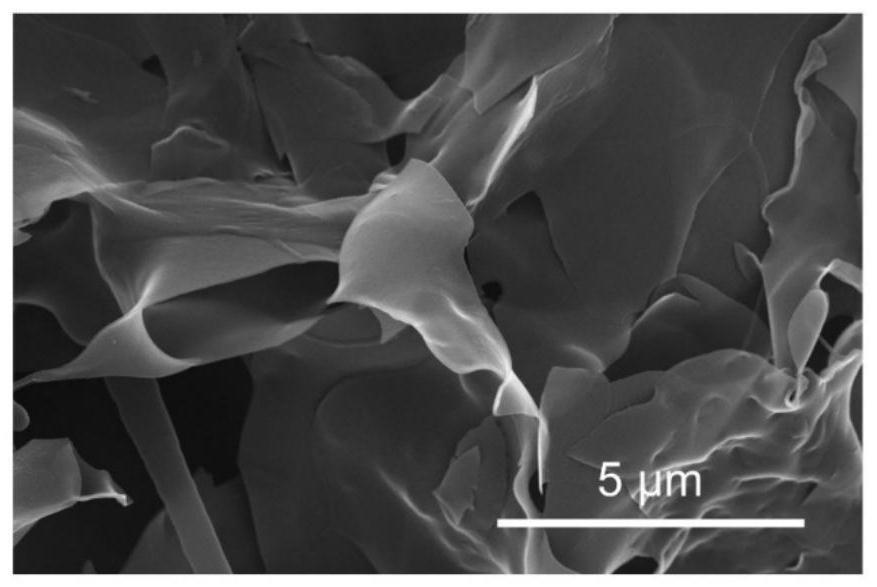

28.图6为剥落的热障涂层中部分内部缺陷sem扫描图像;

29.图7为剥落的热障涂层中部分内部缺陷sem扫描图像;

30.图8为剥落的热障涂层中部分内部缺陷高倍率sem扫描图像;

31.图9为本发明实施例2所得红外图像;

32.图10为涂层覆盖完好与涂层完全剥落交界位置的光学照片;

33.图11为涂层覆盖完好与涂层完全剥落交界位置的sem扫描图像。

具体实施方式

34.本发明提供了一种基于红外热耗散的涡轮叶片热障涂层无损检测方法,包括以下步骤:

35.将覆有热障涂层的叶片加热至60~80℃,得到加热后的叶片;

36.采用红外热像仪对所述加热后的叶片进行监测,得到红外图像;

37.根据所述红外图像中暗色区域的形状、面积和数量判断热障涂层的质量。

38.本发明将覆有热障涂层的叶片加热至60~80℃,得到加热后的叶片。本发明对所述覆有热障涂层的叶片没有特殊要求,采用本领域技术人员所熟知的覆有热障涂层的叶片即可。在本发明中,所述覆有热障涂层的叶片优选如图1所示,包括合金基体以及依次设置于所述合金基体表面的粘结层和陶瓷层。在本发明的具体实施例中,所述合金基体为镍基单晶高温合金基体;所述粘结层为mcraly粘结层;所述陶瓷层为氧化钇稳定氧化锆(ysz)陶瓷层。

39.本发明将覆有热障涂层的叶片加热至60~80℃,一方面能够避免因高温对热障涂层造成损伤,另一方面能够提高红外图像中暗色区域的辨识度,进而提高检测精度。

40.得到加热后的叶片后,本发明采用红外热像仪对所述加热后的叶片进行监测,得到红外图像。在本发明中,所述红外热像仪优选为高分辨率红外热像仪;所述红外热像仪的光学分辨率优选不低于15μm。在本发明中,所述红外热像仪的探测器分辨率优选在640像素

×

480像素以上;所述红外热像仪的视野尺寸优选小于10mm

×

8mm,更优选为10mm

×

7.5mm。在本发明中,所述红外热像仪优选具有4x的微距镜头。本发明采用高分辨率红外热像仪能够提高检测的灵敏度,可以检测到直径15μm大小的涂层缺陷。

41.在本发明中,所述红外热像仪与所述加热后的叶片的垂直距离优选为25~30mm。本发明限定上述距离能够保证叶片表面待检测区域处于红外热像仪工作距离范围内,可以通过相机焦距调整清晰成像,获得检测图像。

42.在本发明中,当采用红外热像仪对所述加热后的叶片进行监测过程中,叶片自然降温。本发明优选在所述监测过程中使叶片的温度保持在40℃以上,有利于提高检测结果的准确性。在本发明的具体实施例中,在10min内完成叶片的质量检测过程。

43.在本发明中,所述监测的方法优选包括:采用红外热像仪对准加热后的叶片进行对焦成像,利用电脑flir tools软件,通过rainbow模式,获取红外热像仪拍摄的照片,得到红外图像。本发明无需在避光条件下监测,任意光照条件下均可以。

44.得到红外图像后,本发明根据所述红外图像中暗色区域的形状、面积和数量判断热障涂层的质量。在本发明中,若所述覆有热障涂层的叶片存在缺陷,则红外图像中对应所述缺陷的位置处为暗色区域。在本发明中,由于热障涂层向空气散热,且叶片内部高温金属基体的热量向外侧热障涂层转移,涂层缺陷(包括涂层内部缺陷和界面脱粘)位置由于结构、导热等性能气隙的产生,该缺陷位置的局部热导异常,进而能够通过红外热像仪对热障涂层缺陷位置进行监测,即:红外图像中涂层内部将出现暗色区域,将采集的红外图像输入计算机,通过分析暗色区域的位置、形状、面积和数量即可以得到叶片表面热障涂层缺陷的位置、类型及严重程度,该结果可为叶片能否安全运行和剩余寿命的评估提供参考依据。

45.在本发明中,通过观察暗色区域的形状来判断涂层缺陷的类型,当所述暗色区域的形状为斑点状(圆形或椭圆形)时,热障涂层的缺陷为涂层内部缺陷,如在制备过程中设备电流、靶材不稳定引起的溅射痕迹;当所述暗色区域的形状为条状或片状时,热障涂层的缺陷为界面脱粘。

46.在本发明中,所述斑点状暗色区域的直径范围优选为15μm以上,更优选为30~100μm;所述片状暗色区域的尺寸范围优选为200μm2以上。

47.本发明还提供了上述技术方案所述无损检测方法采用的装置,包括红外热像仪、万能角度台、检测平台和烘箱;所述红外热像仪设置于所述检测平台的上方;所述红外热像仪与所述万能角度台连接。

48.本发明提供的装置包括红外热像仪,在本发明中,所述红外热像仪的参数与前文所述一致,这里不再赘述。

49.本发明提供的装置包括用于固定所述红外热像仪的万能角度台。在本发明中,所述万能角度台优选包括支架和z轴调节平台;所述红外热像仪与所述z轴调节平台连接。在本发明中,所述支架具有三轴转动,可根据需要进行旋转固定;所述z轴调节平台设置于所述支架的一端。本发明能够通过支架和z轴调节平台调节红外热像仪的水平位置和高度。

50.本发明提供的装置包括设置于所述红外热像仪下方的检测平台,用于放置加热后的叶片。在本发明中,所述检测平台上设置有叶片夹具,用于固定加热后的叶片。

51.本发明提供的装置包括烘箱,用于加热覆有热障涂层的叶片。在本发明中,所述烘箱的技术参数包括:加热温度为室温~300℃;控温精度为

±

1℃;内腔尺寸为1200mm

×

1200mm

×

1000mm。采用上述烘箱能够满足一次性处理大量叶片的要求。

52.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例1

54.采用如图2所示的检测装置:万能角度台1具有三轴转动的支架1

‑

1和z轴调节平台1

‑

2;所述z轴调节平台1

‑

2上固定连接红外热像仪2;所述红外热像仪的下方设置有检测平台3;所述检测平台3上设置有叶片夹具3

‑

1;所述检测装置还包括烘箱4。

55.其中,红外热像仪(flira615)配备4x显微镜头,分辨率为15μm,视野宽度10mm

×

7.5mm;烘箱为华飞的热风循环烘箱hf

‑

6。

56.按照图3所示的检测方法对覆有热障涂层的叶片进行无损检测:

57.将待检测的叶片样品放置在烘箱中,加热至60℃后,将叶片样品取出放置到检测平台上,通过调节万能角度台以及z轴调节平台,使红外热像仪对准叶片样品的待检测区域,在10min内进行对焦成像,所述红外热像仪与叶片样品的垂直距离为25mm;利用电脑flir tools软件,通过rainbow模式,获取红外热像仪拍摄的照片,红外图像如图4所示,所得红外图像上分布有暗灰色的斑点。

58.本实施例中的叶片样品由镍基单晶高温合金基体以及依次设置于所述镍基单晶高温合金基体表面的mcraly粘结层和氧化钇稳定氧化锆(ysz)陶瓷层组成。

59.本实施例检测到的暗灰色斑点的平均直径为50微米。

60.验证例

61.以叶片样品中陶瓷层的外表面为热障涂层的顶层,以陶瓷层与粘结层接触的一侧为热障涂层的底层。

62.将实施例1中的叶片样品进行20次1100℃的热循环后,热障涂层发生剥落;剥落的热障涂层顶层的红外照片如图5的左侧所示,剥落的热障涂层顶层的光学照片如图5的中间所示,剥落的热障涂层底层的光学照片如图5的右侧所示。图5中斑点的位置与红外图像图4中暗灰色斑点的位置一致,由此可以证明,采用本发明的方法能够检测到涂层缺陷。

63.为了进一步观察热障涂层中缺陷的类型,将剥落的热障涂层进行扫描电镜分析,如图6~8所示,发现图4中暗灰色斑点对应的位置为溅点以及粗散的zro2晶粒,这是由于在制备过程中设备电流、靶材不稳定引起的溅射痕迹。

64.实施例2

65.采用如图2所示的检测装置,按照图3所示的检测方法对覆有热障涂层的叶片进行无损检测:

66.将待检测的叶片样品放置在烘箱中,加热至60℃后,将叶片样品取出放置到检测平台上,通过调节万能角度台以及z轴调节平台,使红外热像仪对准叶片样品的待检测区域,在10min内进行对焦成像,所述红外热像仪与叶片样品的垂直距离为25mm;利用电脑flir tools软件,通过rainbow模式,获取红外热像仪拍摄的照片,红外图像如图9所示。图9中白亮区域为涂层覆盖完好区域,黑色区域为涂层完全剥落区域。涂层覆盖完好与涂层完全剥落交界位置,经图10的光学照片及图11的扫描图片验证存在涂层界面脱粘缺陷,而该位置在红外图像图9中呈现明显与其他区域不同的暗灰色,由此可以证明,采用本发明方法可以检测涂层界面脱粘缺陷。

67.本发明将覆有热障涂层的叶片放入烘箱中加热至特定温度后取出,将叶片放置于检测区域,在余热未完全耗散前,通过红外热像仪采集叶片热障涂层表面的红外图像,通过分析红外图像信息即可判定叶片热障涂层制备质量优劣。本检测方法属于非接触式无损检测,检测方法简单快捷、可操作性高、检测效率高,适用于航空发动机叶片热障涂层的质量评价。

68.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。