1.本发明涉及汽车零部件设计领域,尤其涉及一种面向整车振动抑制的磁流变悬置时频特征多目标优化方法。

背景技术:

2.汽车轻量化是实现汽车节能减排目标的重要举措。然而,汽车轻量化会带来更加严峻的振动和噪声问题。性能良好的动力总成悬置系统可以有效降低车内振动噪声,提高乘坐舒适性,更好地保护动力总成。因此,为适应汽车轻量化技术的发展,开发高性能的动力总成悬置系统,成为改善车辆nvh噪声、振动与声振粗糙度(noise、vibration、harshness)品质的迫切需求。现有的针对磁流变悬置优化设计方法,大多以磁流变悬置本体性能最优或动力总成6自由度模型的固有频率和能量分布要求等目标进行优化,而未把磁流变悬置纳入整车系统。但是动力总成悬置系统作为整车重要子系统,割裂动力总成悬置系统与车身和动力总成的耦合振动关系,孤立地研究磁流变悬置的本体优化,很难实现悬置子系统与整车nvh品质之间的优良匹配关系。

3.因此,亟需一种将磁流变阻尼器嵌入整车动力学模型内,对磁流变阻尼器的结构参数进行优化的方法。

技术实现要素:

4.有鉴于此,本发明提供一种面向整车振动抑制的磁流变悬置时频特征多目标优化方法,其特征在于:所述优化方法包括以下步骤:

5.s1:采用现有的动力学仿真软件构建10自由度汽车整车动力学模型,所述10自由度包括3自由度动力总成、3自由度车身和4个单自由度非簧载质量;

6.s2:构建磁路有限元模型:确定磁流变悬置,根据磁流变悬置在有限元软件中进行结构参数建模,并利用有限元软件对磁流变阻尼器的电磁场进行分析,获得磁路磁场感应强度;

7.s3:构建磁流变悬置动力学模型:利用动力学仿真软件确定磁流变悬置的动力学模型;

8.s4:对磁流变悬置的结构参数进行灵敏度分析,筛选出设计变量,所述设计变量是指对车辆性能影响较大的结构参数,同时确定所述设计变量的优化区间;

9.s5:利用动力学仿真软件在整车动力模型中确定车辆典型工况悬置主被动侧、座椅导轨处的振动响应,采用快速傅里叶变换提取稳态工况振动响应时频特征量,采用小波时频分析提取非稳态工况振动响应时频特征量,并采用灵敏度分析筛选有效改善车辆的nvh品质的时频特征量;

10.s6:以步骤s4的设计变量为优化变量,以磁路磁感应强度和磁流变悬置可调性能为约束条件,以有效改善车辆的nvh品质的时频特征量作为优化目标,构建结构优化模型;

11.s7:采用现有的智能优化算法对结构优化模型进行求解,利用模糊决策方法对最

优解集进行优选并输出结构优化结果。

12.进一步,所述10自由度汽车整车动力学模型包括车辆的10自由度振动微分模型,所述模型如下:

[0013][0014]

其中,m

w

表示质量矩阵,q表示中间变量,c

w

表示阻尼矩阵,c

mr

表示可控阻尼矩阵,k

w

表示刚度矩阵,d

w

表示动力总成激励矩阵,q

w

表示路面激励,f

e

表示发动机激励矩阵,f

q

表示路面激励矩阵;

[0015]

所述质量矩阵m

w

采用如下方法确定:

[0016]

[m

w

]=diag(m

e i

ex i

ey m

b i

bx i

by m

u1 m

u2 m

u3 m

u4

)

ꢀꢀ

(1

‑

1)

[0017]

其中,m

w

表示质量矩阵,m

e

表示动力总成质量,i

ex

表示动力总成质量的侧倾转动惯量,i

ey

表示动力总成质量的俯仰转动惯量,m

b

表示车身质量,i

bx

表示车身质量的侧倾转动惯量,i

by

表示车身质量的俯仰转动惯量,m

ui

(i=1,2,3,4)表示非簧载质量;

[0018]

所述发动机激励f

e

采用如下方式确定:

[0019]

f

e

=[f

ez m

ex m

ey

]

t

ꢀꢀ

(1

‑

2)

[0020]

其中,f

e

表示发动机激励矩阵,f

ez

表示为动力总成垂向激振力,m

ex

表示动力总成侧倾力矩,m

ey

表示动力总成俯仰力矩;

[0021]

所述路面激励f

q

采用如下方法确定:

[0022]

f

q

=[q

1 q

2 q

2 q4]

t

ꢀꢀ

(1

‑

3)

[0023]

其中,f

q

表示路面激励矩阵,q

i

(i=1,2,3,4)表示路面激励;

[0024]

所述中间变量q采用如下方法确定:

[0025]

q=[z

e θ

ex θ

ey z

b θ

bx θ

by z

u1 z

u2 z

u3 z

u4

]

t

ꢀꢀ

(1

‑

4)

[0026]

其中,q表示中间变量,z

e

表示动力总成的垂直位移,z

b

表示车身的垂直位移,θ

ex

表示动力总成的侧倾角,θ

bx

表示车身的侧倾角,θ

ey

表示动力总成的俯仰角,θ

by

表示车身的俯仰角,z

ui

(i=1,2,3,4)表示非簧载质量位移。

[0027]

进一步,所述10自由度汽车整车动力学模型的3自由度动力总成模型如下:

[0028][0029]

其中,m

e

表示动力总成质量,f

mr

表示磁流变悬置的可控阻尼力,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力;

[0030][0031]

其中,i

ex

表示动力总成质量的侧倾转动惯量,θ

ex

表示动力总成的侧倾角,(t

exi

,t

eyi

)(i=1,2,3,4)表示悬置主动侧在动力总成质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

mr

表示磁流变悬置的可控阻尼力;

[0032][0033]

其中,i

ey

表示动力总成质量的俯仰转动惯量,θ

ey

表示车身的俯仰角,(t

exi

,t

eyi

)(i=1,2,3,4)表示悬置主动侧在动力总成质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

mr

表示磁流变悬置的可控阻尼力;

[0034]

所述10自由度汽车整车动力学模型的3自由度车身模型如下:

[0035][0036]

其中,m

b

表示车身质量,z

b

表示车身的垂直位移,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼力;

[0037][0038]

其中,i

bx

表示车身质量的侧倾转动惯量,θ

bx

表示车身的侧角,(t

oxi

,t

oyi

)(i=1,2,3,4)

‑‑

各悬置被动侧在整车质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼力;

[0039][0040]

其中,i

by

表示车身质量的俯仰转动惯量,θ

by

表示车身的俯仰角,(t

bxi

,t

byi

)(i=1,2,3,4)

‑‑

各悬挂点在整车质心坐标系下的坐标,(t

oxi

,t

oyi

)(i=1,2,3,4)

‑‑

各悬置被动侧在整车质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼力;

[0041]

所述10自由度汽车整车动力学模型的4个单自由度非簧载质量模型如下:

[0042][0043]

其中,m

ui

(i=1,2,3,4)表示非簧载质量,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,z

ui

(i=1,2,3,4)表示非簧载质量位移,k

ui

(i=12,3,4)表示轮胎刚度,q

i

(i=1,2,3,4)表示路面激励。

[0044]

进一步,步骤s5中的典型工况包括启停工况、匀速工况、加速工况和过减速带工况。

[0045]

本发明的有益技术效果:本技术提供的磁流变悬置多目标优化方法,将磁流变悬置的结构优化直接建立在整车模型下,使得优化结果更接近真实工况;综合考虑优化目标之间的关联性,减少优化目标之间的冲突,以提升整车nvh性能为目标,优化磁流变悬置的结构参数,为磁流变悬置的结构优化提供数据。

附图说明

[0046]

下面结合附图和实施例对本发明作进一步描述:

[0047]

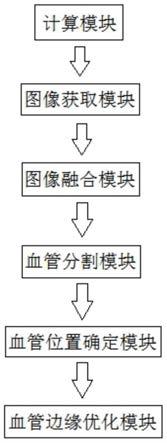

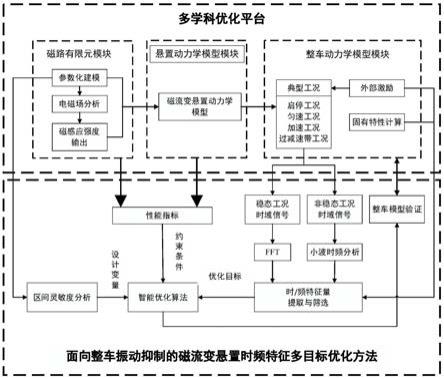

图1为本技术的优化技术路线示意图。

[0048]

图2为本技术的匀速行驶工况座椅导轨处加速度信号响应时域及频域图。

[0049]

图3为本技术的启停工况座椅导轨处加速度信号响应效果时域及频域图。

[0050]

图4为本技术的车辆过减速带工况座椅导轨处加速度信号响应时域及频域图。

[0051]

图5为本技术的10自由度车辆动力学分析模型结构示意图。

具体实施方式

[0052]

以下结合说明书附图对本发明做出进一步的说明:

[0053]

本发明提供一种面向整车振动抑制的磁流变悬置时频特征多目标优化方法,其特征在于:所述优化方法包括以下步骤:如图1所示,

[0054]

s1:采用现有的动力学仿真软件构建10自由度汽车整车动力学模型,所述10自由度包括3自由度动力总成、3自由度车身和4个单自由度非簧载质量;

[0055]

s2:构建磁路有限元模型:确定磁流变悬置,根据磁流变悬置在有限元软件中进行结构参数建模,并利用有限元软件对磁流变阻尼器的电磁场进行分析,获得磁路磁感应强度;

[0056]

s3:构建磁流变悬置动力学模型:利用动力学仿真软件确定磁流变悬置的动力学模型;

[0057]

s4:对磁流变悬置的结构参数进行灵敏度分析,筛选出设计变量,所述设计变量是指对车辆性能影响较大的结构参数,同时确定所述设计变量的优化区间;在本实施例中,采用的是倍程区间灵敏度分析方法。

[0058]

s5:利用动力学仿真软件在整车动力模型中确定车辆典型工况悬置主被动侧、座椅导轨处的振动响应,采用快速傅里叶变换提取稳态工况振动响应时频特征量,采用小波时频分析提取非稳态工况振动响应时频特征量,并采用灵敏度分析筛选有效改善车辆的nvh品质的时频特征量;

[0059]

s6:以步骤s4的设计变量为优化变量,以磁路磁感应强度和磁流变悬置可调性能为约束条件,以有效改善车辆的nvh品质的时频特征量作为优化目标,构建结构优化模型;

[0060]

s7:采用现有的智能优化算法对结构优化模型进行求解,利用模糊决策方法对最优解集进行优选并输出结构优化结果。在本实施例中,采用的是遗传优化算法;所述有限元软件采用现有的有限元软件,如ansys、abaqus、hypermesh等;所述动力学仿真软件采用现有的动力学仿真软件,如matlab/simulink、adams、carsim等;本领域技术人员可根据实际工况需要,选用合适的有限元软件和动力学仿真软件。

[0061]

上述技术方案,将磁流变悬置的结构优化直接建立在整车模型下,使得优化结果更接近真实工况;综合考虑优化目标之间的关联性,减少优化目标之间的冲突,以提升整车nvh性能为目标,优化磁流变悬置的结构参数,为磁流变悬置的结构优化提供数据。

[0062]

在本实施例中,所述10自由度汽车整车动力学模型包括车辆的10自由度振动微分模型,所述模型如下:

[0063][0064]

其中,m

w

表示质量矩阵,q表示中间变量,c

w

表示阻尼矩阵,c

mr

表示可控阻尼矩阵,k

w

表示刚度矩阵,d

w

表示动力总成激励矩阵,q

w

表示路面激励,f

e

表示发动机激励矩阵,f

q

表示路面激励矩阵;

[0065]

所述质量矩阵m

w

采用如下方法确定:

[0066]

[m

w

]=diag(m

e i

ex i

ey m

b i

bx i

by m

u1 m

u2 m

u3 m

u4

)

ꢀꢀ

(1

‑

1)

[0067]

其中,m

w

表示质量矩阵,m

e

表示动力总成质量,i

ex

表示动力总成质量的侧倾转动惯量,i

ey

表示动力总成质量的俯仰转动惯量,m

b

表示车身质量,i

bx

表示车身质量的侧倾转动惯

量,i

by

表示车身质量的俯仰转动惯量,m

ui

(i=1,2,3,4)表示非簧载质量;

[0068]

所述发动机激励f

e

采用如下方式确定:

[0069]

f

e

=[f

ez m

ex m

ey

]

t (1

‑

2)

[0070]

其中,f

e

表示发动机激励矩阵,f

ez

表示为动力总成垂向激振力,m

ex

表示动力总成侧倾力矩,m

ey

表示动力总成俯仰力矩;

[0071]

所述路面激励f

q

采用如下方法确定:

[0072]

f

q

=[q

1 q

2 q

2 q4]

t (1

‑

3)

[0073]

其中,f

q

表示路面激励矩阵,q

i

(i=1,2,3,4)表示路面激励;

[0074]

所述中间变量q采用如下方法确定:

[0075]

q=[z

e θ

ex θ

ey z

b θ

bx θ

by z

u1 z

u2 z

u3 z

u4

]

t

ꢀꢀ

(1

‑

4)

[0076]

其中,q表示中间变量,z

e

表示动力总成的垂直位移,z

b

表示车身的垂直位移,θ

ex

表示动力总成的侧倾角,θ

bx

表示车身的侧倾角,θ

ey

表示动力总成的俯仰角,θ

by

表示车身的俯仰角,z

ui

(i=1,2,3,4)表示非簧载质量位移。

[0077]

在本实施例中,所述10自由度汽车整车动力学模型的3自由度动力总成模型如下:如图5所示,

[0078][0079]

其中,m

e

表示动力总成质量,f

mr

表示磁流变悬置的可控阻尼力,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力;

[0080][0081]

其中,i

ex

表示动力总成质量的侧倾转动惯量,θ

ex

表示动力总成的侧倾角,(t

exi

,t

eyi

)(i=1,2,3,4)表示悬置主动侧在动力总成质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

mr

表示磁流变悬置的可控阻尼力;

[0082][0083]

其中,i

ey

表示动力总成质量的俯仰转动惯量,θ

ey

表示车身的俯仰角,(t

exi

,t

eyi

)(i=1,2,3,4)表示悬置主动侧在动力总成质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

mr

表示磁流变悬置的可控阻尼力;

[0084]

所述10自由度汽车整车动力学模型的3自由度车身模型如下:

[0085][0086]

其中,m

b

表示车身质量,z

b

表示车身的垂直位移,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼力;

[0087][0088]

其中,i

bx

表示车身质量的侧倾转动惯量,θ

bx

表示车身的侧角,(t

oxi

,t

oyi

)(i=1,2,3,4)

‑‑

各悬置被动侧在整车质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼

力;

[0089][0090]

其中,i

by

表示车身质量的俯仰转动惯量,θ

by

表示车身的俯仰角,(t

bxi

,t

byi

)(i=1,2,3,4)

‑‑

各悬挂点在整车质心坐标系下的坐标,(t

oxi

,t

oyi

)(i=1,2,3,4)

‑‑

各悬置被动侧在整车质心坐标系下的坐标,f

ei

(i=1,2,3,4)表示四个非簧载质量的悬置力,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,f

mr

表示磁流变悬置的可控阻尼力;

[0091]

所述10自由度汽车整车动力学模型的4个单自由度非簧载质量模型如下:

[0092][0093]

其中,m

ui

(i=1,2,3,4)表示非簧载质量,f

bi

(i=1,2,3,4)表示四个非簧载质量的悬架力,z

ui

(i=1,2,3,4)表示非簧载质量位移,k

ui

(i=12,3,4)表示轮胎刚度,q

i

(i=1,2,3,4)表示路面激励。

[0094]

在本实施例中,步骤s5中的典型工况包括启停工况、匀速工况、加速工况和过减速带工况。

[0095]

车辆以60km/h匀速行驶时,发动机的转速约为1800r/min。由图2可以看出,给磁流变悬置施加1.5a电流时,基于整车优化的悬置结构参数在整车动力学模型下的座椅导轨处振动加速度信号小于单体优化的座椅导轨处振动加速度信号。

[0096]

一个完整的启停工况包括启动工况和怠速熄火工况,车辆启动时,发动机的转速由0r/min迅速增加至1700r/min,怠速状态下,此时发动机转速约为750r/min。由图3可以看出,给磁流变悬置施加1.5a电流时,基于整车优化的悬置结构参数在整车动力学模型下的座椅导轨处振动加速度信号小于单体优化的座椅导轨处振动加速度信号。

[0097]

车辆以10km/h速度通过减速带时,发动机的转速约为1500r/min。由图4可以看出,给磁流变悬置施加1.5a电流时,基于整车优化的悬置结构参数在整车动力学模型下的座椅导轨处振动加速度信号小于单体优化的座椅导轨处振动加速度信号。

[0098]

综合上图,启停工况和车辆在b级路面60km/h运行工况以及过减速带工况下,基于整车优化的磁流变悬置在整车模型上运行时的驾驶员座椅导轨处加速度均方根值均大于单体优化的悬置,基于整车动力学模型优化的磁流变悬置相比于单体优化的悬置座椅处加速度均方根值分别减小了39.9%、5.8%和26.3%,基于整车模型进行优化的磁流变悬置其隔振性能与单体优化设计后的磁流变悬置相比较,其隔振效果有一定程度的提高。

[0099]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。