一种强化珠状冷凝换热的slips定向输运传热管及其制备方法

技术领域

1.本发明属于传热管设计领域,尤其涉及一种强化珠状冷凝换热的slips定向输运传热管及其制备方法。

背景技术:

2.冷凝换热广泛应用于制冷、电子设备冷却、化工、核工业等领域。两种介质之间通过传热管交换热量,管内工质流经传热管时将冷量传递给管壁,同时吸收蒸汽在管壁冷凝释放的相变潜热,从而达到热量交换的目的。普通传热管表面容易形成膜状冷凝,冷凝液膜的附加热阻严重削弱表面的冷凝换热性能,而珠状冷凝形成一个个独立的冷凝液滴,显著减小冷凝热阻,研究表明珠状冷凝比膜状冷凝的换热性能高一个数量级。因此,维持持续稳定的珠状冷凝状态,对增强传热管的冷凝相变换热性能尤为重要。

3.由于常规金属传热管表面很容易形成膜状冷凝,这种冷凝液膜无法及时排泄,增大冷凝相变换热热阻,限制冷凝换热性能的进一步增强。如果在表面上实现珠状冷凝,促使冷凝微液滴聚集合并,随后自发形成定向输运,有利于液滴快速脱离并清扫壁面,为再次冷凝核化提供足够的冷凝换热面积,最终显著提高表面的冷凝相变换热能力,故为了增强并维持高效的冷凝换热能力,在传热管外表面形成具有slips定向输运的螺纹沟槽结构具有重要意义。

技术实现要素:

4.本发明的目的是提供一种强化珠状冷凝换热的slips定向输运传热管及其制备方法,不仅增大了传热管冷凝换热面积,而且能够持续高效的促使蒸汽的冷凝核化、微液滴自发聚集合并、液滴的定向输运和清扫,减少冷凝换热热阻,显著增强传热管的冷凝换热能力。

5.为解决上述问题,本发明的技术方案为:

6.一种强化珠状冷凝换热的slips定向输运传热管的制备方法,包括如下步骤:

7.s1:提供一传热管,于传热管的外壁上加工环形螺纹结构;

8.s2:传热管预处理,将经过步骤s1处理过的传热管进行清洗处理,除去传热管表面的有机物及氧化物;

9.s3:超亲水处理,配置naoh和(nh4)2s2o8的混合碱性溶液,将经过步骤s2处理过的传热管置于混合碱性溶液中进行恒温氧化,然后用蒸馏水对传热管进行清洗,再将传热管进行恒温干燥,得到具有纳米结构的超亲水传热管;

10.s4:超疏水处理,配制氟硅烷溶液,将经过步骤s3处理过的传热管置于氟硅烷溶液中浸泡,然后将传热管进行恒温烘烤,得到超疏水传热管;

11.s5:制备slips表面,将润滑液植入超疏水传热管外表面,待外表面被全部浸润后,竖立传热管使得多余的润滑液流掉,最后得到具有slips表面的定向输运螺纹沟槽传热管。

12.优选地,步骤s3中的混合碱性溶液中,naoh的摩尔物质量浓度与(nh4)2s2o8的摩尔物质量浓度比为25:1。

13.优选地,步骤s4中的氟硅烷溶液中十三氟辛基三乙氧基硅烷或十七氟奎基三乙氧基硅烷的浓度为0.5~1.5wt%。

14.优选地,所述步骤s3中的恒温氧化温度为65~75℃,恒温氧化时间为30~40min,恒温干燥温度为40~50℃,恒温干燥时间为55~65min。

15.优选地,所述步骤s4中传热管于氟硅烷溶液中的浸泡时间不少于12h,烘烤温度为110~130℃,烘烤时间为55~65min。

16.优选地,所述润滑液为具有低表面能的全氟聚醚润滑油或硅油或离子液体。

17.基于相同的发明构思,本发明还提供了一种强化珠状冷凝换热的slips定向输运传热管,所述传热管的外壁上开设有环状螺纹结构,相邻螺纹之间形成定向输运沟槽,所述定向输运沟槽的侧面、顶部及底部均为slips表面。

18.优选地,所述传热管的材质为铜或铜合金。

19.优选地,所述螺纹横断面为三角形或矩形或梯形。

20.优选地,所述环状螺纹结构的螺旋角为0

°

~90

°

。

21.本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

22.1)相较于常规的传热管,本发明的传热管采用机械加工法在管壁外表面加工环形螺纹结构,该环形螺纹结构增加了冷凝换热面积,有利于液滴冷凝;螺纹侧面、顶端和螺纹沟槽表面具有纳米结构,植入润滑油之后形成稳定的slips表面,由于润滑油的表面能非常低且与冷凝液滴互不相溶,所以冷凝液滴会漂浮在slips表面上,降低slips表面上液滴的迟滞角,进一步减小冷凝液滴与slips表面之间的粘滞力,促使微液滴在螺纹侧壁和沟槽中发生迁移运动。

23.2)相较于常规传热管,本发明提出的定向输运螺纹沟槽传热管,环形螺纹结构不仅增加换热面积,而且相邻环形螺纹之间会形成有利于冷凝液滴脱离的定向输运槽道,螺纹侧面slips表面上形成的微液滴会发生迁移运动,并汇聚于定向输运的螺纹沟槽中形成较大的液滴,沿螺纹沟槽发生定向运动并清扫沟槽中的小液滴,为再次冷凝核化提供冷凝面积,液滴从核化形成到脱离定向输运槽道表面的时间周期变短,加速冷凝核化过程,削弱换热热阻,显著增强冷凝换热能力。因此,本发明提出的slips定向输运螺纹沟槽传热管具有广泛的应用前景。

附图说明

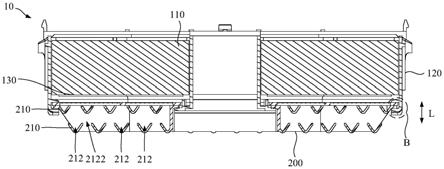

24.图1为本发明实施例提供的一种强化珠状冷凝换热的slips定向输运传热管的制备方法的流程图;

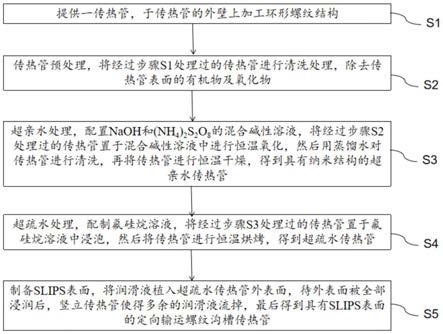

25.图2为本发明实施例提供的一种强化珠状冷凝换热的slips定向输运传热管的结构示意图;

26.图3为本发明实施例提供的一种强化珠状冷凝换热的slips定向输运传热管的sem图;

27.图4为本发明实施例提供的一种强化珠状冷凝换热的slips定向输运传热管的

slips表面的接触角;

28.图5a至图5c为本发明实施例提供的一种强化珠状冷凝换热的slips定向输运传热管上微观冷凝液滴形成、聚合、脱离和液滴再形成过程图。

29.附图标记说明:

30.1:传热管;2:环状螺纹结构;3:定向输运沟槽;s1~s5:步骤。

具体实施方式

31.以下结合附图和具体实施例对本发明提出的一种强化珠状冷凝换热的slips定向输运传热管及其制备方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

32.实施例1

33.参看图1所示,本实施例提供了一种强化珠状冷凝换热的slips定向输运传热管的制备方法,包括如下步骤:

34.s1:提供一传热管,于传热管的外壁上加工环形螺纹结构;

35.具体地,提供一传热管,传热管的材质为铜或铜合金,传热管的管径可以为任意大小,通过螺纹攻丝的方式在传热管的外壁面加工各种螺纹间距、高度和横断面形状的环形螺纹结构,参看图2所示,在本实施例中,传热管的外径为8mm,于传热管的外壁面加工螺纹间距为1.25mm,螺纹角为60

°

的连续环状螺纹肋片,其中螺纹肋高为0.812mm,肋根厚度为1.042mm,肋顶厚度为0.156mm,根部沟槽宽度为0.208mm;

36.s2:传热管预处理,将经过步骤s1处理过的传热管进行清洗处理,除去传热管表面的有机物及氧化物;

37.具体为,首先将传热管依次用丙酮和乙醇超声波清洗10~15min,然后用蒸馏水清洗,再浸入浓度为5wt%的盐酸溶液中浸泡10~20min,最后用蒸馏水清洗并迅速用氮气吹干,从而除去传热管表面的有机物和氧化物等杂志,得到干净的传热管;

38.s3:超亲水处理,配置naoh和(nh4)2s2o8的混合碱性溶液,优选地,naoh的摩尔物质量浓度与(nh4)2s2o8的摩尔物质量浓度比为25:1,将经过步骤s2处理过的传热管置于混合碱性溶液中进行恒温氧化,然后用蒸馏水对传热管进行清洗,再将传热管进行恒温干燥,得到具有纳米结构的超亲水传热管,优选地,恒温氧化温度为65~75℃,恒温氧化时间为30~40min,恒温干燥温度为40~50℃,恒温干燥时间为55~65min;

39.具体地,首先配置naoh和(nh4)2s2o8的混合碱性溶液,其中naoh和(nh4)2s2o8的浓度分别为2.5mol/l和0.1mol/l,然后将经过步骤s2预处理过的传热管两端密封并放入玻璃试管中,注入配置好的naoh和(nh4)2s2o8的混合碱性溶液,然后在70℃条件下恒温氧化30~40min,然后蒸馏水清洗,再次在40~50℃的条件下恒温干燥60min,就会在传热管外表面形成片状纳米结构的超亲水cuo薄膜,如图3所示;

40.s4:超疏水处理,配制氟硅烷溶液,溶液中的溶质优选为十三氟辛基三乙氧基硅烷或十七氟奎基三乙氧基硅烷,且氟硅烷溶液中的十三氟辛基三乙氧基硅烷或十七氟奎基三乙氧基硅烷浓度为0.5~1.5wt%,将经过步骤s3处理过的传热管置于氟硅烷溶液中浸泡,然后将传热管进行恒温烘烤,得到超疏水传热管,优选地,传热管于氟硅烷溶液中的浸泡时间不少于12h,烘烤温度为110~130℃,烘烤时间为55~65min;

41.具体地,首先配置氟硅烷溶液,将十七氟奎基三乙氧基硅烷注入无水乙醇中,并用磁力搅拌器搅拌5~8h,得到浓度为1.0wt%的氟硅烷溶液,将经过步骤s3处理过的具有纳米结构的环状螺纹传热管浸入氟硅烷溶液中,室温下浸泡至少12h,之后120℃恒温烘烤60min,得到超疏水传热管;

42.s5:制备slips表面,将润滑液植入超疏水传热管外表面,待外表面被全部浸润后,竖立传热管使得多余的润滑液流掉,最后得到具有含液光滑表面(slips)的定向输运螺纹沟槽传热管,优选地,润滑油为全氟聚醚润滑油或硅油或离子液体或其它具有低表面能的润滑油;

43.具体地,将全氟聚醚润滑油植入经步骤s4处理过的超疏水传热管外表面,由于全氟聚醚润滑油与超疏水表面具有相似相溶性,润滑油会迅速浸润超疏水传热管,纳米结构的毛细作用会将润滑油固定在结构内部,而多余的润滑油可以通过竖立传热管的方式,使得多余的润滑油从传热管表面流掉,最后得到具有slips表面的定向输运螺纹沟槽传热管。

44.参看图4所示,经该方法得到的slips传热管的接触角为107

°±

0.4

°

,图5a至图5c示出了slips定向输运螺纹沟槽管上蒸汽冷凝核化形成、液滴聚集合并、迁移运动,沟槽内液滴清扫和液滴再次核化形成等过程,这些过程进一步强化了珠状冷凝换热性能。

45.本实施例提供了一种强化珠状冷凝换热的slips定向输运传热管的制备方法,其相较于常规的传热管,采用机械加工法在管壁外表面加工环形螺纹结构,该环形螺纹结构增加了冷凝换热面积,有利于液滴冷凝;螺纹侧面、顶端和螺纹沟槽表面具有纳米结构,植入润滑油之后形成稳定的slips表面,由于润滑油的表面能非常低且与冷凝液滴互不相溶,所以冷凝液滴会漂浮在slips表面上,降低slips表面上液滴的迟滞角,进一步减小冷凝液滴与slips表面之间的粘滞力,促使微液滴在螺纹侧壁和沟槽中发生迁移运动,同时,环形螺纹结构不仅增加换热面积,而且相邻环形螺纹之间会形成有利于冷凝液滴脱离的定向输运槽道,螺纹侧面slips表面上形成的微液滴会发生迁移运动,并汇聚于定向输运的螺纹沟槽中形成较大的液滴,沿螺纹沟槽发生定向运动并清扫沟槽中的小液滴,为再次冷凝核化提供冷凝面积,液滴从核化形成到脱离定向输运槽道表面的时间周期变短,加速冷凝核化过程,削弱换热热阻,显著增强冷凝换热能力。

46.实施例二

47.基于相同的发明构思,本实施例提供了一种强化珠状冷凝换热的slips定向输运传热管,参看图2所示,传热管1的外壁上开设有环状螺纹结构2,相邻螺纹之间形成定向输运沟槽3,定向输运沟槽的侧面、顶部及底部均为slips表面。

48.作为本实施例的优选例,传热管的材质为铜或铜合金,螺纹横断面为三角形或矩形或梯形,环状螺纹结构的螺旋角为0

°

~90

°

。

49.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。