1.本发明涉及骨架部件以及车身构造。

2.本技术基于2019年3月28日在日本提交的特愿2019

‑

063420号且主张优先权,并将其内容援用于此。

背景技术:

3.以往,作为汽车的车身构造的骨架部件,使用将金属制的板状部件加工成规定的截面形状的部件。这些骨架部件被要求实现轻量化并且具有充分的耐载荷性。因此,近年来,有时会使用高强度钢板等具有较高强度的材料。另一方面,对于具有骨架部件的产品要求:在被施加了由于碰撞而引起的冲击的情况下,骨架部件实现所希望的变形模式,并且变形而有效地吸收冲击。

4.在下述专利文献1中记载了如下技术:在汽车的冲击吸收部件中,为了控制变形模式,将冲击吸收部件局部地设为低强度而作为变形的起点。即,在冲击吸收部件中,从角部到壁部设置在截面观察时为楔形状的凹部,而作为变形的起点。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2013

‑

43562号公报

技术实现要素:

8.发明要解决的课题

9.但是,在随着轻量化而将高强度材料用作为骨架部件的情况下,需要考虑骨架部件的相对于变形的伸长性。例如,在具有变形起点部的骨架部件中,在由于碰撞而变形时,变形容易集中在变形起点部及其周围。于是,在以往的高强度材料中,难以产生所假定的变形模式,难以发挥所假定的能量吸收特性。

10.因此,本发明是鉴于上述问题而完成的,本发明的目的在于提供新颖且改进的骨架部件以及车身构造,在将高强度材料用于骨架部件的情况下,能够可靠地控制碰撞时的以变形起点部为起点的弯折变形模式,使骨架部件的冲击吸收特性进一步提高。

11.用于解决课题的手段

12.为了解决上述课题,本发明采用下述的构成。

13.(1)本发明的一个方案为一种骨架部件,沿着长边方向延伸,具有:角部,沿着上述长边方向延伸;第一壁部,从上述角部的短边方向的端部延伸;以及第二壁部,从上述角部的与上述端部相反侧的端部延伸,在上述角部形成有变形起点部,该变形起点部具有朝上述角部的弯曲内侧或者弯曲外侧凸出的形状,在沿着上述骨架部件的长边方向输入载荷时成为变形起点,第一位置处的硬度的平均值h

(k1)

按照维氏硬度为330hv以上,并且关于上述第一位置处的硬度频率分布的标准偏差σ,满足3σ≥60的关系,该第一位置是从上述变形起点部的上述长边方向的端部沿着上述长边方向朝上述变形起点部的外侧离开10mm距离、且

从表面起为上述骨架部件的板厚的1/4的深度的位置。

14.(2)在上述(1)所记载的骨架部件中也可以为,在将第二位置处的硬度的平均值设为h

(k2)

时,满足1.06

×

h

(k2)

<h

(k1)

的关系,该第二位置是上述第一壁部中的朝上述变形起点部的外侧离开50mm以上的平面部、且从表面起为上述骨架部件的板厚的1/4的深度的位置。

15.(3)在上述(1)或(2)所记载的骨架部件中也可以为,关于上述硬度频率分布的标准偏差σ,还满足3σ≤200的关系。

16.(4)在上述(1)~(3)任一项所记载的骨架部件中也可以为,上述变形起点部的长边方向上的一端与另一端之间的距离为50mm以下。

17.(5)在上述(1)~(4)任一项所记载的骨架部件中也可以为,上述变形起点部的凸形状的突出方向距离为15mm以下。

18.(6)在上述(1)~(5)任一项所记载的骨架部件中也可以为,形成上述角部的部件的抗拉强度为1470mpa以上。

19.(7)本发明的第二方案为一种车身构造,具备上述(1)~(6)任一项所记载的骨架部件,上述骨架部件的长边方向沿着上述车身构造的车长方向。

20.发明的效果

21.根据本发明,提供能够使骨架部件的冲击吸收特性进一步提高的骨架部件以及车身构造。

附图说明

22.图1是表示本发明的第一实施方式的骨架部件的外观例的立体图。

23.图2是图1的i

‑

i’截面图。

24.图3是将本实施方式的骨架部件的第一角部附近放大的图。

25.图4是示意性地表示本实施方式的骨架部件的变形起点部的变形情况的图。

26.图5是表示本实施方式的骨架部件的规定位置的硬度频率分布的一例的图。

27.图6是表示双相组织与复合组织的硬度分布的一例的曲线图。

28.图7是表示本发明的第二实施方式的骨架部件的外观例的立体图。

29.图8是表示本发明的第三实施方式的骨架部件的外观例的立体图。

30.图9是表示作为应用本发明的实施方式的骨架部件的一例的车身构造的图。

具体实施方式

31.以下,参照附图对本发明的优选实施方式进行详细说明。另外,在本说明书以及附图中,对实质上具有相同功能构成的构成要素标注相同的符号,由此省略重复说明。

32.<1.第一实施方式>

33.[骨架部件的外观例]

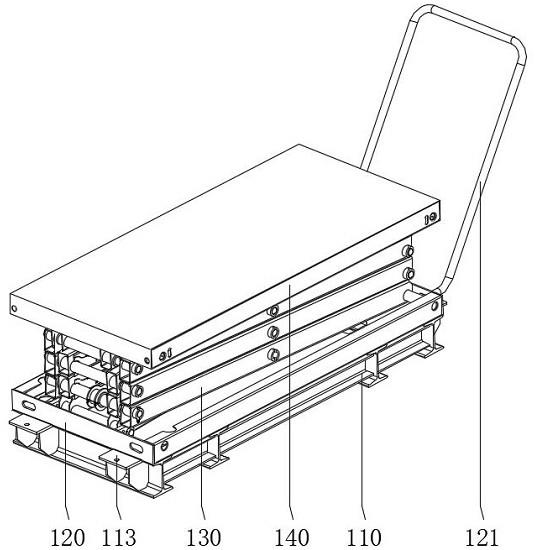

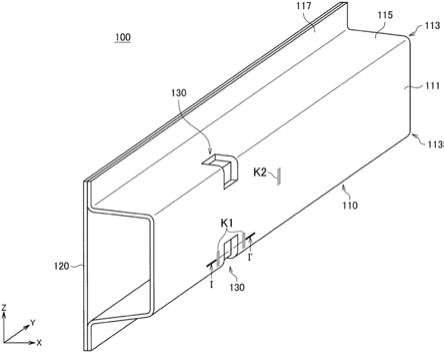

[0034]

首先,参照图1对本发明的第一实施方式的骨架部件100的概要构成进行说明。图1是表示本实施方式的骨架部件100的外观例的立体图。如图1所示,骨架部件100是在将图1中的y方向设为长边方向、将长边方向设为法线方向的截面观察(x

‑

z平面观察)时成为闭合截面的部件。骨架部件100包括第一部件110以及第二部件120而构成。有时沿着骨架部件100的长边方向(图1中的y方向)对骨架部件100输入载荷。

[0035]

第一部件110是在x

‑

z平面的截面观察时为大致帽形状的部件。即,第一部件110具有顶板部111、从顶板部111的短边方向(z方向)的端部经由角部113延伸出的纵壁部115、以及从纵壁部115的与顶板部111相反一侧朝外侧弯曲的凸缘部117。

[0036]

角部113沿着骨架部件100的长边方向(图1中的y方向)延伸。从角部113的短边方向的一端部延伸出作为第一壁部的顶板部111。此外,从角部113的短边方向的另一端部(与作为第一壁部的顶板部111所延伸出的端部相反侧的端部)延伸出作为第二壁部的纵壁部115。此外,至少在角部113的一部分设置有后述的变形起点部130。

[0037]

例如,通过冲压成型等将钢板成型为规定的形状,由此得到第一部件110。此外,构成第一部件110的钢材,可以是按照抗拉强度而具有1470mpa以上的强度的高强度钢。该第一部件110是形成角部113的部件的一例。

[0038]

第二部件120是作为所谓的封闭板的板状部件。通过将钢板成型为规定大小的板形状而得到第二部件120。第二部件120的宽度方向(图1中的z方向)的两端部被焊接于第一部件110的凸缘部117。由此,骨架部件100在x

‑

z平面截面观察时成为闭合截面。构成第二部件120的钢材没有特别限定。

[0039]

[变形起点部]

[0040]

接着,参照图1以及图2对变形起点部130进行说明。图2是图1中的i

‑

i’截面图,且是说明变形起点部130的截面构造的图。如图1所示,在角部113的长边方向的一部分,沿着角部113的短边方向设置有变形起点部130。在沿着骨架部件100的长边方向对骨架部件100输入载荷的情况下,通过变形起点部130变形,由此按照规定的变形模式使骨架部件100在轴向上压缩变形(压屈变形),而吸收冲击。变形起点部130具有朝向角部113的弯曲内侧凸出的形状。例如,变形起点部130在角部113设置为矩形的槽形状。

[0041]

在第一部件110被冷冲压形成为大致帽形状时,可以同时成型变形起点部130。此外,也可以在第一部件110成型之后,在追加工序中通过冷冲压加工来成型变形起点部130。

[0042]

如图2所示,变形起点部130具有一对壁部133a、133b以及底部135。第一壁部133a从顶板部111经由第一角部131a弯曲,并朝向骨架部件100的闭合截面内侧突出。此外,第二壁部133b从顶板部111经由第二角部131b弯曲,并朝向骨架部件100的闭合截面内侧突出。底部135以将一对壁部133a、133b的朝向闭合截面内侧的延伸方向的前端部之间连接的方式延伸。变形起点部130具有包括沿着骨架部件100的长边方向的变形起点部130的端部间的距离即规定的宽度w、以及变形起点部130的凸形状的突出方向距离即规定的深度d在内的规定尺寸。

[0043]

此处,关于变形起点部130的宽度w以及深度d,如以下那样,根据变形起点部130以及顶板部111的闭合截面外侧的各表面位置而几何学地求出。具体而言,将使顶板部111的表面位置沿着顶板部111的延伸方向延伸的假想直线l1与使第一壁部133a的表面位置沿着第一壁部133a的延伸方向延伸的假想直线l2的交点设为点a。此外,将使底部135的表面位置沿着底部135的延伸方向延伸的假想直线l3与假想直线l2的交点设为点b。将假想直线l3与使第二壁部133b的表面位置沿着第二壁部133b的延伸方向延伸的假想直线l4的交点设为点c。将假想直线l1与假想直线l4的交点设为点d。

[0044]

此时,将点a与点d之间的距离设为w。此外,将在宽度w的中间位置沿着变形起点部130的突出方向连结假想直线l1与假想直线l3的直线l5的长度设为槽深度d。

[0045]

根据骨架部件100的截面图像,基于公知的图像分析方法而计算出使变形起点部130以及顶板部111的闭合截面外侧的各表面位置延伸的假想直线,并通过计算这些假想直线的交点来求出上述交点。

[0046]

例如,将变形起点部130的宽度w(变形起点部130的骨架部件100的长边方向上的一端与另一端之间的距离)设为50mm以下。此外,例如,将变形起点部130的深度d(凸形状的突出方向距离)设为15mm以下。

[0047]

当将变形起点部130的截面形状(尺寸)如上述范围那样设定得比较小时,无法充分地确保变形起点部130的变形能力,有时在变形起点部130处容易产生裂纹。此外,尤其地,在变形起点部130由高强度钢板等高强度材料形成的情况下,变形起点部130处的裂纹的产生变得显著。但是,在本实施方式的骨架部件100的变形起点部130中,如后所述,在变形起点部130的周边具有适当的硬度分布,因此即使将变形起点部130的尺寸设定在上述范围内,也能够抑制裂纹的产生。

[0048]

另外,变形起点部130的宽度w的下限无特别限定,但优选为1mm以上。变形起点部130的宽度w更优选为20mm以上,且更优选为30mm以下。由此,能够作为碰撞时的变形起点而更可靠地发挥功能。此外,变形起点部130的深度d的下限无特别限定,但优选为1mm以上。变形起点部130的深度d更优选为2mm以上,进一步优选为3mm以上。由此,能够作为碰撞时的变形起点而更可靠地发挥功能。

[0049]

此外,当将变形起点部130的截面形状设定在上述范围内时,变形起点部130的刚性提高,骨架部件100的耐载荷性提高。其结果,骨架部件100的冲击吸收特性提高。

[0050]

[变形起点部周边的硬度]

[0051]

接着,参照图3~图6对本实施方式的骨架部件100的变形起点部130的硬度进行说明。

[0052]

图3是将本实施方式的骨架部件100的变形起点部130附近进行放大的图。

[0053]

图4是示意性地表示本实施方式的骨架部件100的变形起点部130的变形情况的图。

[0054]

图5是表示第一位置k1和第二位置k2各自的硬度频率分布的一例的图,第一位置k1是从本实施方式的骨架部件100的变形起点部130的长边方向的端部沿着长边方向朝变形起点部的外侧离开10mm距离、且从表面起为骨架部件100的板厚的1/4的深度的位置,第二位置k2是顶板部111中的朝变形起点部130的外侧离开50mm以上的平面部、且从表面起为骨架部件100的板厚的1/4的深度的位置。

[0055]

图6是作为一例而表示铁素体、马氏体的双相组织的钢板的硬度频率分布,以及微细分散有新型马氏体、回火马氏体、铁素体、贝氏体、残留奥氏体的复合组织的钢板的硬度频率分布的图。

[0056]

如上所述,第一角部131a设置在顶板部111与变形起点部130的第一壁部133a之间。具体而言,如图3所示,第一角部131a分别形成在顶板部111侧的弯曲停止点r1、r2与第一壁部133a侧的弯曲停止点r3、r4之间。

[0057]

此处,本发明人对变形起点部130的变形进行了深刻研究,结果发现,变形起点部130外侧的规定位置处的变形对变形起点部130处的举动产生较大影响。即,在沿着骨架部件100的长边方向(图1中的y方向)输入载荷的情况下,产生变形起点部130及其周边的变

形。具体而言,如图4所示,变形起点部130以使变形起点部130的骨架部件100的长边方向上的端部彼此接近的方式进行变形。此时,在变形起点部130的变形阶段内、尤其是在变形的后期,如图4所示,在变形起点部130的周边较大地产生面外变形,在第一位置k1处内部应力变高。其结果,有时在骨架部件100的变形起点部130或者其周边容易产生裂纹。

[0058]

尤其是,在变形起点部130由高强度材料构成的情况下,当在变形起点部130产生变形时,容易引起断裂。其结果,在变形起点部130处的变形中,成为意想不到的变形模式。由此,有可能无法充分地确保所假定的能量吸收量。

[0059]

在变形起点部130的周边应力变高的第一位置k1,是从变形起点部130的端部沿着骨架部件100的长边方向朝变形起点部130的外侧离开10mm距离的位置。具体而言,如图3所示,第一位置k1是从第一角部131a的顶板部111侧的弯曲停止点r1、r2朝变形起点部130的外侧、沿着骨架部件100的长边方向离开距离l=10mm的位置。并且,第一位置k1是从与第一角部131a的弯曲外侧连续的面(骨架部件100的闭合截面外侧的面)向板厚方向为骨架部件100的板厚t的1/4的深度的位置。

[0060]

进而,关于如上述那样确定的第一位置k1,本发明人想到:通过使该第一位置k1处的硬度具有规定的分布,由此能够抑制变形起点部130处的裂纹的产生。以下,对本实施方式的骨架部件100的变形起点部130周边的硬度进行说明。

[0061]

即,关于本实施方式的骨架部件100的变形起点部130周边的硬度,本发明人想到第一位置k1处的维氏硬度的频率分布满足规定的条件是有效的。具体而言,如图5所示,在第一位置k1的硬度频率分布中,硬度的平均值h

(k1)

按照维氏硬度为330hv以上,并且,关于维氏硬度的标准偏差σ,具有3σ≥60的关系。例如,在具有铁素体、贝氏体、新型马氏体、回火马氏体、残留奥氏体的多相组织中,通过将旧奥氏体晶粒微细化且调整各组织的析出顺序,在维氏硬度测定试验的压痕中使其以各种比例微细地分散,由此可以实现这样的硬度频率分布。

[0062]

如图6所示,铁素体与马氏体的双相组织的钢板的硬度频率分布成为3σ的范围较窄的分布,微细分散有新型马氏体、回火马氏体、铁素体、贝氏体、残留奥氏体的复合组织的钢板的硬度频率分布,由于各相的硬度不同而成为3σ的范围较宽的分布。因而,通过适当地调整第一位置k1的金属组织,能够实现3σ≥60的关系。

[0063]

此外,在变形起点部130中,也可以通过基于加工诱发相变的硬化来局部地调整金属组织。在该情况下,当将图1所示的顶板部111的第二位置k2处的平均硬度设为h

(k2)

时,如图5所示,能够使h

(k1)

大于h

(k2)

,h(

k2)

×

1.06<h

(k1)

。第二位置k2只要是顶板部111中的朝变形起点部130的外侧离开50mm以上的平面部且从表面起为上述骨架部件的板厚的1/4的深度的位置即可。

[0064]

如此,在设为满足h

(k2)

×

1.06<h

(k1)

的关系的硬度分布的情况下,能够仅在内部应力变高而容易产生裂纹的变形起点部130或者其周边抑制裂纹,并且通过合理的设计来可靠地控制碰撞时的以变形起点部为起点的弯折变形模式,使骨架部件的冲击吸收特性进一步提高。

[0065]

另外,虽然省略图示,但当将纵壁部115中的朝变形起点部130的外侧离开50mm以上的平面部且从表面起为骨架部件的板厚的1/4的深度的位置设为第三位置k3,并将其平均硬度设为h

(k3)

时,也可以进一步满足h

(k3)

×

1.06<h

(k1)

的关系。在该情况下,也能够仅在内

部应力变高而容易产生裂纹的变形起点部130或者其周边抑制裂纹,并且通过合理的设计来可靠地控制碰撞时的以变形起点部为起点的弯折变形模式,使骨架部件的冲击吸收特性进一步提高,因此较优选。

[0066]

在第一位置k1处的硬度频率分布中,通过将维氏硬度的平均值h

(k1)

设为330hv以上,能够充分地确保包括变形起点部130周边在内的骨架部件100整体的强度,因此耐载荷性提高。其结果,骨架部件100的冲击吸收特性进一步提高。

[0067]

此外,在第一位置k1处的硬度频率分布中,关于维氏硬度的标准偏差σ,具有3σ≥60的关系,由此变形起点部130周边的硬度分布具有一定的宽度。即,在变形起点部130的周边,骨架部件100关于与硬度相关的特性,从硬度比较低的值到硬度比较高的值具有较宽的范围。其结果,在对骨架部件100施加载荷而以变形起点部130为起点产生了包括变形起点部130周边的变形的情况下,与该变形相伴随的应变成为与骨架部件100的内部应力相应的连续的应变。即,在变形起点部130周边的变形产生时连续地产生屈服现象,骨架部件100的变形能力进一步提高。

[0068]

此处,本实施方式的骨架部件100的硬度频率分布通过维氏硬度试验取得。

[0069]

首先,从包括测定位置的任意位置切出样品。样品的尺寸虽然也取决于测定装置,但可以是10mm

×

10mm左右。

[0070]

在该样品中,通过机械磨削除去至板厚的1/4的位置。

[0071]

然后,对于按照jis z 2244:2009调整了测定面的试样,按照jis z 2244:2009所记载的方法使用显微维氏硬度试验机实施测定。

[0072]

具体而言,以载荷0.98n且以压痕3倍以上的间隔,对500个点进行测定。

[0073]

此外,在作为上述维氏硬度试验的结果而得到的本实施方式的骨架部件100的硬度频率分布中,为了求出平均值h

(k1)

、标准偏差σ等而使用公知的统计学方法。

[0074]

此外,在第一位置k1处的硬度频率分布中,维氏硬度的标准偏差σ也可以还具有1σ≤20的关系。由此,在第一位置k1处的硬度频率分布中,硬度的偏差收敛在规定的范围内,因此能够抑制由于极端的硬度差而引起的裂纹的产生等。

[0075]

此外,在第一位置k1处的硬度频率分布中,维氏硬度的标准偏差σ也可以还具有3σ≤200的关系。由此,在第一位置k1处的硬度频率分布中,硬度的偏差收敛在规定的范围内,因此能够抑制由于极端的硬度差而引起的裂纹的产生等。

[0076]

根据本实施方式,在具有变形起点部130的骨架部件100中,在变形起点部130周边的第一位置k1处,硬度具有规定的分布。即,在第一位置k1处的硬度频率分布中,关于硬度的标准偏差σ,成为3σ≥60。此外,在该硬度频率分布中,平均值h

(k1)

为330hv以上。由此,本实施方式的骨架部件100的硬度分布为,以平均值为中心,从硬度比较低的值到硬度比较高的值具有规定的范围。其结果,在变形起点部130成为起点的变形时,骨架部件100具有充分的耐载荷性,并且难以产生由于硬度差、局部的应变集中而引起的裂纹,骨架部件100的能量吸收量增大。因而,骨架部件100的冲击吸收特性进一步提高。

[0077]

此外,根据本实施方式,变形起点部130成为朝角部113的弯曲内侧凸出的形状这样的构造上的低强度部位,并且变形起点部130周边的第一位置k1的硬度具有规定的分布。由此,与仅使变形起点部130软化而成为低强度的情况相比,不会产生由于轴压溃而引起的低载荷下的压屈现象,在变形起点部130的变形中实现规定的变形模式。其结果,本实施方

式的骨架部件100能够充分地确保能量吸收量。

[0078]

另外,在上述实施方式中,示出了第一位置k1处的硬度分布是从变形起点部130的第一角部131a沿着骨架部件100的长边方向朝外侧离开l=10mm的位置处的硬度分布的例子,但本发明并不限定于此。

[0079]

例如,第一位置k1处的硬度分布,也可以用从变形起点部130的第二角部131b沿着骨架部件100的长边方向朝外侧离开l=10mm的位置处的硬度分布来表示。

[0080]

进而,第一位置k1也可以是从变形起点部130的第一角部131a和第二角部131b分别沿着骨架部件100的长边方向朝外侧离开l=10mm的位置。

[0081]

<2.第二实施方式>

[0082]

接着,参照图7对本发明的第二实施方式的骨架部件100进行说明。图7是表示本实施方式的骨架部件100的外观例的立体图。本实施方式的骨架部件100与上述第一实施方式相比较,不同点在于,变形起点部130a的形状被设置成朝角部113的弯曲外侧凸出。另外,在本实施方式的说明中,对于与第一实施方式共同的构成省略说明。

[0083]

如图7所示,变形起点部130a沿着短边方向设置在角部113的长边方向的一部分。变形起点部130a具有朝向角部113的弯曲外侧凸出的形状。

[0084]

在本实施方式的骨架部件100的变形起点部130a中,在变形起点部130a周边的第一位置k1处,硬度也具有规定的分布。具体而言,将变形起点部130a中的从骨架部件100的长边方向(图7中的y方向)的角部的弯曲停止点朝外侧离开距离l=10mm的位置、且在板厚方向上为骨架部件100的板厚的1/4的深度的位置,设为第一位置k1。板厚方向的深度是从与角部的弯曲外侧连续的面(骨架部件100的闭合截面内侧的面)起的深度。

[0085]

进而,关于本实施方式的骨架部件100的变形起点部130a周边的硬度,第一位置k1处的硬度形成规定的硬度频率分布。具体而言,在硬度频率分布中,硬度的平均值h

(k1)

为330hv以上。进而,在该硬度频率分布中,关于硬度的标准偏差σ,具有3σ≥60的关系。

[0086]

根据本实施方式,即使变形起点部130a具有朝向角部113的弯曲外侧凸出的形状,在变形起点部130a周边的第一位置k1处,硬度也成为适当的硬度频率分布。其结果,在以变形起点部130a为起点的变形时,骨架部件100具有充分的耐载荷性,并且难以产生由于硬度差、局部的应力集中而引起的裂纹,能够实现所假定的变形模式,骨架部件100的能量吸收量增大。因而,骨架部件100的冲击吸收特性进一步提高。

[0087]

<3.第三实施方式>

[0088]

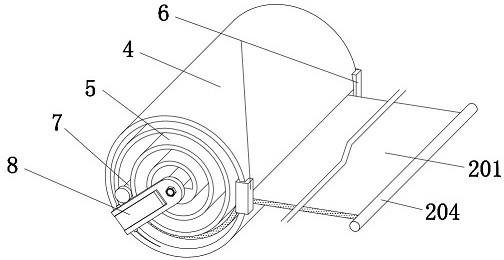

接着,参照图8对本发明的第三实施方式的骨架部件200进行说明。图8是表示本实施方式的骨架部件200的外观例的立体图。本实施方式的骨架部件200与上述第一实施方式相比较,不同点在于成为方筒形状。另外,在本实施方式的说明中,对于与其他实施方式共同的构成省略说明。

[0089]

如图8所示,作为一例,骨架部件200将图8所示的y方向作为长边方向而延伸。如图8所示,骨架部件200是将骨架部件200的长边方向作为法线方向的截面(x

‑

z平面)为闭合截面的中空矩形状部件。骨架部件200具有一对第一壁部211、设置于第一壁部211的短边方向(图8中的x方向)的端部的角部213、以及从角部213沿着与第一壁部211正交的方向设置的一对第二壁部215。

[0090]

变形起点部230沿着角部213的短边方向设置于角部213的长边方向的一部分。变

形起点部230具有朝向角部213的弯曲内侧凸出的形状。即,变形起点部230在角部213被设置成槽形状。

[0091]

在变形起点部230周边的第一位置k1处,硬度频率分布成为规定的分布。具体而言,在硬度频率分布中,硬度的平均值h

(k1)

为330hv以上。进而,在该硬度频率分布中,关于硬度的标准偏差σ,具有3σ≥60的关系。

[0092]

根据本实施方式,即使是方筒形状的骨架部件200,在以变形起点部230为起点的变形时,骨架部件200也具有充分的耐载荷性,并且难以产生由于硬度差、局部的应变集中而引起的裂纹,能够实现所假定的变形模式,骨架部件200的能量吸收量增大。因而,骨架部件200的冲击吸收特性进一步提高。

[0093]

[本发明的实施方式的骨架部件的应用例]

[0094]

以上,对本发明的优选实施方式进行了详细说明。以下,参照图9对本发明的实施方式的骨架部件的应用例进行说明。图9是表示作为应用本发明的实施方式的骨架部件100、200的一例的车身构造300的图。骨架部件100、200可以作为冲击吸收骨架而构成车身构造300。骨架部件100、200的长边方向沿着车身构造300的车长方向(前后方向)设置。此外,骨架部件100、200在车身构造300中也可以用作为冲击吸收骨架。作为具体的冲击吸收骨架的骨架部件100、200的应用例,可举出后侧梁301、裙板上梁303、溃缩盒305、前侧梁307等。

[0095]

【实施例】

[0096]

为了评价本发明的骨架部件的性能,成型出图1所示的形状的骨架部件并进行了轴压试验。

[0097]

在比较例1中,关于变形起点部周边的第一位置k1处的硬度,按照标准偏差σ为3σ=40的硬度频率分布。在实施例1,同样关于标准偏差σ,为3σ=76的硬度频率分布。并且,在实施例2中,同样关于标准偏差σ,为3σ=151的硬度频率分布。另外,在比较例、实施例中,硬度频率分布的平均值均为330hv以上。

[0098]

第一位置k1是从第一角部131a的弯曲停止点r1、r2朝外侧离开距离l=10mm的位置、且是在板厚方向上为骨架部件100的板厚的1/4的深度的位置。

[0099]

通过从骨架部件的长边方向(图1所示的y方向)将冲击器压入50mm来输入载荷,并对之后的骨架部件的变形起点部处的变形情况、有无裂纹进行评价。将结果示于表1。

[0100]

【表1】

[0101][0102]

如表1所示,在比较例1中,关于硬度频率分布中的标准偏差σ,3σ小于60,因此在变形起点部产生较多应变,并且在变形起点部产生裂纹。另一方面,在实施例1中,3σ=76,满足3σ≥60的关系,因此抑制了变形起点部处的应变产生,在变形起点部处也未产生裂纹。关

于实施例2也同样,3σ=151,抑制了变形起点部处的应变,也未产生裂纹。如此,示出通过在变形起点部130周边的第一位置k1处具有适当的硬度频率分布,由此能够抑制在变形起点部130处产生裂纹。

[0103]

以上,参照附图对本发明的优选实施方式进行了详细说明,但本发明并不限定于这种例子。只要是具有本发明所属技术领域的通常知识的人员,便能够在专利请求范围所记载的技术思想的范围内想到各种变形例或者修正例,应当理解这些当然也属于本发明的技术范围。

[0104]

例如,在上述实施方式中,变形起点部130、130a、230设置于角部113、213,但本发明并不限定于这种例子。例如,变形起点部130、130a、230也可以从角部113、213延伸设置至作为第一壁部的顶板部111、211。此外,变形起点部130、130a、230也可以从角部113、213延伸设置至作为第二壁部的纵壁部115、215。

[0105]

此外,在上述实施方式中,示出了在角部113、213设置有一个变形起点部130、130a、230的例子,但本发明并不限定于这种例子。例如,也可以在骨架部件100、200的长边方向上,在角部113、213设置多个变形起点部130、130a、230。

[0106]

此外,在上述实施方式中,示出了变形起点部130、130a、230在沿着骨架部件100、200的长边方向的截面观察时为矩形状构造的例子,但本发明并不限定于这种例子。例如,变形起点部130、130a、230在沿着骨架部件100、200的长边方向的截面观察时,也可以为圆弧形状或者楔形状(三角形状)。另外,在该情况下,变形起点部130、130a、230的凸形状的突出方向距离(深度)d为距离最长的部位与骨架部件100、200的表面之间的距离。

[0107]

工业上的可利用性

[0108]

根据本发明,提供能够进一步提高骨架部件的冲击吸收特性的骨架部件以及车身构造。

[0109]

符号的说明

[0110]

100、200:骨架部件;110:第一部件;111、211:顶板部(第一壁部);113、213:角部;115、215:纵壁部(第二壁部);117:凸缘部;120:第二部件;130、130a、230:变形起点部;300:车身构造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。