β

‑

烟酰胺单核苷酸的制备方法

技术领域

1.本发明具体涉及一种β

‑

烟酰胺单核苷酸的制备方法。

背景技术:

2.β

‑

烟酰胺单核苷酸(nmn)是一种自然存在的生物活性核苷酸,能在人体中合成,也可由日常蔬菜和肉类中摄入,与人的免疫、代谢息息相关。β

‑

烟酰胺单核苷酸在体内的功能主要通过烟酰胺腺嘌呤双核苷酸来体现,它广泛分布在所有细胞中,参与上千种生物催化反应。近年来,烟酰胺腺嘌呤双核苷酸的抗衰老功效引起了科学界的广泛关注,大量动物实验表明提升烟酰胺腺嘌呤双核苷酸含量后,其衰老器官可恢复到年轻时的状态,而补充β

‑

烟酰胺单核苷酸正是提高烟酰胺腺嘌呤双核苷酸的最佳手段。目前,日本庆应义塾大学与美国华盛顿大学展开合作,开始进行β

‑

烟酰胺单核苷酸的临床研究,以考察该物质对人体的有效性和安全性,各大保健品商也开始推出β

‑

烟酰胺单核苷酸产品。

3.β

‑

烟酰胺单核苷酸主要通过生物合成和化学合成2种方法制备,其中化学合成主要有以下三种方法:

4.第一种方法:以四乙酰核糖和烟酸乙酯为起始物料,经缩合、脱乙酰保护基、氨解、活性炭色谱分离和磷酸化等主要工艺步骤制备β

‑

烟酰胺单核苷酸,参见journal of medicinal chemistry,2007,50,6458

‑

6461;angewandte chemieinternational edition,2004,43,4637

‑

4640。

5.第二种方法:以四乙酰核糖和烟酰胺为起始物料,经缩合、脱乙酰保护基、活性炭色谱分离和磷酸化等主要工艺步骤制备β

‑

烟酰胺单核苷酸,参见bioorganic and medicinal chemistry letters,2002,12,1135

‑

1137。

6.第三种方法:中国专利文献cn109053838a公开了一种制备β

‑

烟酰胺单核苷酸或β

‑

烟酰胺单核糖的方法,具体公开了以四乙酰核糖和烟酸乙酯为起始物料,经缩合、脱乙酰保护基、磷酸化、氨解化等主要工艺步骤制备β

‑

烟酰胺单核苷酸。

7.以上化学法生产β

‑

烟酰胺单核苷酸均以四乙酰核糖为起始原料,反应过程均需脱乙酰保护基,反应流程长,产品收率低。并且以上反应均为釜式反应,釜式反应存在诸多缺陷:传统反应设备大都由间歇设备组合而成,占地面积大,反应传质、传热效果差,反应时间很长(总计反应和处理时间超过3天),效率低,能耗高,导致副反应增多、产品收率低、杂质含量高。釜式反应在能耗、生产效率、环保和成本上都很大程度上制约了β

‑

烟酰胺单核苷酸的生产。

8.因此本领域技术人员亟需开发一种能够有效缩短生产流程、提高生产效率、减少副反应、提高收率、减少能耗、提高产品品质、减少设备占地面积的β

‑

烟酰胺单核苷酸的制备方法。

技术实现要素:

9.本发明所解决的技术问题在于解决现有技术中制备β

‑

烟酰胺单核苷酸的方法存

在的生产流程长,反应时间长、效率低、副反应多、产品收率低、有机杂质含量高、能耗高,设备占地面积大的缺陷,提供一种β

‑

烟酰胺单核苷酸的制备方法。本发明的制备方法可有效缩短反应时间、提高生产效率、降低副反应、提高产品收率,降低产品中有机杂质含量,减小设备占地面积;同时减少脱乙酰基和氨解的步骤,缩短了反应流程。

10.本发明采用以下技术方案解决上述技术问题:

11.本发明还提供了一种β

‑

烟酰胺单核苷酸的制备方法,其包括下述步骤:

12.s1:在催化剂和第一溶剂存在条件下,烟酰胺、d

‑

核糖在第一微通道反应器中进行缩合反应,得包含β

‑

烟酰胺

‑

d

‑

核糖的物料a;所述缩合反应的温度为51~90℃,所述缩合反应的停留时间为0.5~10min;

13.s2:所述物料a与第二溶剂的混合物去除所述第一溶剂,得物料b;

14.s3:所述物料b和磷酸化助剂进行磷酸化反应,即得包含β

‑

烟酰胺单核苷酸的物料c。

15.本发明的所述制备方法可存在如下反应:

[0016][0017]

s1中,所述第一溶剂可为本领域常规的能溶解所述烟酰胺和所述d

‑

核糖的溶剂,一般地可为二氯甲烷、1,2

‑

二氯乙烷、氯仿、四氢呋喃、n,n

‑

二甲基甲酰胺、乙腈和1,4

‑

二氧六环中的一种或多种,较佳地为四氢呋喃。

[0018]

s1中,所述催化剂可为本领域常规,较佳地为卤代三甲基硅烷、三氟甲磺酸三甲基硅酯和三氟甲磺酸三乙基硅酯中的一种或多种。

[0019]

其中,所述卤代三甲基硅烷可为本领域常规,较佳地为三甲基氯硅烷、三甲基溴硅烷和三甲基碘硅烷中的一种或多种。

[0020]

s1中,所述烟酰胺与所述d

‑

核糖的摩尔比较佳地为1:(0.5~2),更佳地为1:(0.8~1.2),例如1:1。

[0021]

s1中,所述催化剂的添加量可为本领域常规,较佳地,所述催化剂与所述烟酰胺的摩尔比为(0.5~2):1,更佳地为(0.6~1):1,例如0.7:1、0.8:1或0.9:1。

[0022]

s1中,所述第一溶剂的添加量可为本领域常规,较佳地,所述第一溶剂与所述d

‑

核糖的质量比为(3~15):1,更佳地为(8~12):1,例如9:1、10:1或11:1。

[0023]

s1中,所述第一微通道反应器的内部结构可为本领域常规,一般地可为心形、菱形、弧形、折线形、波浪形和椭圆形中的一种或多种。

[0024]

s1中,所述缩合反应的温度较佳地为60~85℃,例如65℃、70℃、75℃或者80℃。

[0025]

现有技术中生产β

‑

烟酰胺单核苷酸都是以四乙酰核糖与烟酰胺或烟酸乙酯为原料进行缩合反应、后经脱乙酰基、磷酸化和氨解等步骤制得,工艺流程复杂。本发明采用烟酰胺和d

‑

核糖作为反应起始原料,可以省去脱乙酰基和氨解的步骤,工艺流程大幅缩短。

[0026]

采用常规的釜式反应,由于反应温度低、反应时间长,烟酰胺和d

‑

核糖的缩合反应中存在大量副反应,如果提高反应温度到50℃以上,副反应更加剧烈,产品收率很低。本发明创造性地将微通道反应技术应用到烟酰胺和d

‑

核糖的缩合反应中,并经过大量实验研究

发现,将反应温度提高到50℃以上,反应停留时间大幅缩短,可有效提升产品收率。

[0027]

s1中,所述停留时间较佳地为1~7min,更佳地为2~4min。

[0028]

s1中,较佳地,所述缩合反应的温度为51~60℃时,所述缩合反应的停留时间为5~10min。

[0029]

s1中,较佳地,所述缩合反应的温度为60~90℃时,所述缩合反应的停留时间为2~8min。

[0030]

本发明的某一较佳实施例中,所述缩合反应的温度为80℃时,所述缩合反应的停留时间为2min。

[0031]

本发明的某一较佳实施例中,所述缩合反应的温度为75℃时,所述缩合反应的停留时间为4min。

[0032]

s1中,较佳地,所述第一微通道反应器的出口段的温度较所述缩合反应的温度低3~10℃,更佳地为低4~7℃,例如5℃。

[0033]

第一微通道反应器的出口段的温度设置得较低,可以降低出口处压力,增加安全性。

[0034]

s2中,所述去除所述第一溶剂可采用本领域常规方法进行,较佳地为蒸发,更佳地为薄膜蒸发。

[0035]

传统蒸发中物料a在较高温度下停留时间较长,中间产物容易发生副反应,采用薄膜蒸发可有效缩短中间产物在蒸发器中的停留时间,减少副反应的发生,进一步提升产品收率。

[0036]

第二溶剂和物料a混合后蒸发去除第一溶剂,可以使物料在蒸发设备中保持良好的流动状态,不会因为第一溶剂的蒸发使物料粘度变大而影响流动。

[0037]

其中,所述蒸发的温度可为本领域常规,较佳地为0~30℃,更佳地为15~25℃,例如20℃。

[0038]

其中,所述蒸发的真空度可为本领域常规,较佳地为0.06mpa~0.1mpa。

[0039]

所述蒸发为所述薄膜蒸发时,所述物料a的停留时间较佳地为0.5~5min例如2min。

[0040]

s2中,所述第二溶剂可为本领域常规的能溶解所述物料b和所述磷酸化助剂的溶剂,较佳地为磷酸酯。

[0041]

其中,所述磷酸酯可为本领域常规,较佳地为磷酸三甲酯、磷酸三乙酯、磷酸三丙酯和磷酸三丁酯中的一种或多种。

[0042]

s2中,所述第二溶剂的添加量可为本领域常规,较佳地,所述第二溶剂与所述物料a的质量比为(0.5~1.5):1,例如0.6:1或0.8:1。

[0043]

s3中,所述磷酸化助剂为可本领域常规,较佳地为三氯氧磷。

[0044]

s3中,所述磷酸化助剂与所述物料b的质量比可为本领域常规,较佳地为(0.1~1):1,更佳地为(0.2~0.5):1,例如0.25:1、0.3:1或0.4:1。

[0045]

s3中,所述磷酸化反应的温度较佳地为

‑

25~5℃,更佳地为

‑

5~5℃,例如0℃。

[0046]

s3中,较佳地,所述磷酸化反应在第二微通道反应器中进行。在所述第二微通道反应器中,所述磷酸化反应的停留时间较佳地为0.5~20min,更佳地为0.5~5min。

[0047]

磷酸化反应在釜式反应器中进行会释放大量热量,为了更好地散热需要大幅延长

反应时间,本发明优选方案中磷酸化反应也在微通道反应器中进行,从而可以强化传热,大幅缩短反应时间。

[0048]

所述第一微通道反应器和所述第二微通道反应器的材质可独立地为碳化硅、玻璃、不锈钢、钛、钛合金、哈氏合金、铜、银和钽中的一种或多种。

[0049]

本发明的所述β

‑

烟酰胺单核苷酸的制备方法中,较佳地,所述磷酸化反应之后还包括纯化步骤。

[0050]

其中,所述纯化可采用本领域常规的方法进行,较佳地包括萃取和层析。

[0051]

所述萃取可采用本领域常规的方法进行,一般地,所述物料c、第三溶剂和水混合均匀后,静置分层,取水相,即可。

[0052]

在所述萃取步骤中,所述第三溶剂可为本领域常规的能溶解有机杂质、且与水不互溶的溶剂,较佳地为二氯甲烷、乙酸乙酯和三氯甲烷中的一种或多种。

[0053]

磷酸化反应后所得的β

‑

烟酰胺单核苷酸易溶于水,用水和第三溶剂分别作为水相和有机相可以将物料c中的β

‑

烟酰胺单核苷酸和有机物质分开。

[0054]

所述纯化步骤中,所述层析可采用本领域常规的方法进行,一般地,稀释后的水相经过固定相填充的层析柱,即可。

[0055]

其中,所述稀释后的水相的浓度较佳地为3~10%,例如5%。

[0056]

其中,所述固定相可为本领域常规,较佳地为硅胶、大孔离子交换树脂、非离子吸附树脂、氧化铝和硅酸镁的一种或多种。

[0057]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0058]

本发明所用试剂和原料均市售可得。

[0059]

本发明的积极进步效果在于:

[0060]

1、本发明的制备方法,可减少了脱乙酰基和氨解的步骤,大幅缩短反应流程,生产的安全性和环保性得到提高;

[0061]

2、极大程度上缩短了反应时间,提高了生产效率,反应时间较传统的釜式反应缩短几十小时,在较佳实施中,甚至可低至几分钟或十几分钟;

[0062]

3、副反应减少,产品收率提高,在产品纯度达到90%以上时,产品收率仍可保持在45%以上,甚至可高达52%,明显高于釜式反应;

[0063]

4、产品中有机杂质含量大幅降低,可均小于0.2%,甚至可小于0.1%;

[0064]

5、本发明所用生产设备占地面积远远小于传统釜式反应方案,具有小而精的优点。

附图说明

[0065]

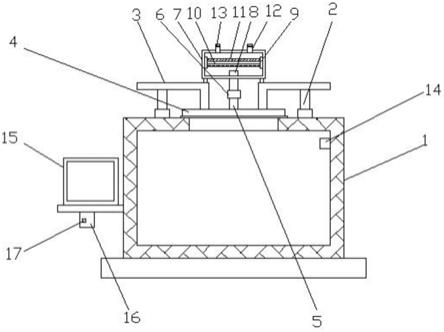

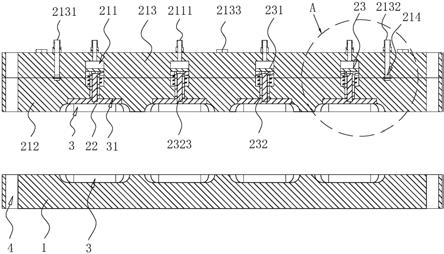

图1为本发明实施例1~2和对比例2所采用的反应系统。

[0066]

附图标记

[0067]1‑

第一微通道反应器;11

‑

第二进料口;12

‑

第一进料口;2

‑

混合器;3

‑

薄膜蒸发器;4

‑

第二微通道反应器;41

‑

第三进料口;42

‑

第四进料口;5

‑

萃取分离器;6

‑

层析柱。

具体实施方式

[0068]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0069]

实施例1

[0070]

在如图1所示的反应系统中进行如下反应或分离步骤:

[0071]

s1:缩合反应

[0072]

将38份烟酰胺、48份d

‑

核糖和400份四氢呋喃在加料罐中混合均匀,70份三氟甲磺酸三乙基硅酯加入另外一个加料罐中,两个加料罐中的液体分别从第一进料口12和第二进料口11打入第一微通道反应器1中,设定第一微通道反应器1前九块微通道模块的温度为80℃,第十块微通道模块温度为75℃,设定总停留时间为2分钟,经缩合反应,得到物料a。

[0073]

s2:薄膜蒸发器蒸发

[0074]

物料a与磷酸三乙酯以质量比5:3在混合器2中混合后连续打入薄膜蒸发器3中,蒸发除去四氢呋喃,薄膜蒸发器3的面积为1m2,薄膜蒸发器3内介质温度为20℃,蒸发真空度为0.098mpa,物料在薄膜蒸发器3中的停留时间为1分钟,得到物料b。

[0075]

s3:磷酸化反应

[0076]

物料b和三氯氧磷分别从第三进料口41和第四进料口42连续打入第二微通道反应器4,进行快速磷酸酯化反应,物料b和三氯氧磷的质量比为4:1,第三进料口41和第四进料口42的质量流量比也为4:1,第二微通道反应器4的温度设定为0℃,磷酸化反应的停留时间为4分钟,得到物料c。

[0077]

s4:纯化

[0078]

物料c、二氯甲烷和水混合,进入到萃取分离器5中,进行萃取,将有机层放出,所得水层用水稀释到浓度为5%左右,通过层析柱6进行层析分离,层析柱6中的固定相为非离子吸附树脂,即得纯化后的β

‑

烟酰胺单核苷酸水溶液。

[0079]

实施例2

[0080]

s1:缩合反应

[0081]

将38份烟酰胺、48份d

‑

核糖和500份四氢呋喃在加料罐中混合均匀,70份三氟甲磺酸三乙基硅酯加入另外一个加料罐中,两个加料罐中的液体分别从第一进料口12和第二进料口11打入第一微通道反应器1中,设定第一微通道反应器1前九块微通道模块的温度为75℃,第十块微通道模块温度为70℃,设定总停留时间为4分钟,经缩合反应,得到物料a。

[0082]

s2:薄膜蒸发器蒸发

[0083]

物料a与磷酸三乙酯以质量比5:4在混合器2中混合后连续打入薄膜蒸发器3中,其他步骤均与实施例1的s2相同。

[0084]

s3与s4均与实施例1相同。

[0085]

对比例1

[0086]

s1:缩合反应

[0087]

将50份烟酸乙酯、100份四乙酰

‑

d

‑

核糖和400份二氯甲烷加入反应釜底,搅拌混合均匀,升温到沸点,保持回流,将80份三氟甲磺酸三乙基硅酯缓慢滴加入反应釜,滴加时间为1小时,滴加完毕后保持回流4小时。

[0088]

s2:蒸发

[0089]

采用减压蒸馏除去反应釜中溶剂二氯甲烷,5小时后溶剂基本蒸完,加入200份甲醇将蒸完溶剂的物料溶解完全。

[0090]

s3:脱乙酰基和氨解反应

[0091]

s2得到的溶液打入氨化反应釜,降温到

‑

5℃,在

‑

2℃的200份甲醇中通入100份氨气,溶解成氨甲醇溶液,并将氨甲醇溶液滴加到氨化反应釜中,2小时滴完,维持反应釜内温度在

‑

2℃,反应70小时。

[0092]

s4:蒸发

[0093]

s3所得的氨化反应产物进行减压蒸馏除去甲醇和多余的氨,大约蒸馏12小时。

[0094]

s5:磷酸化反应

[0095]

用600份磷酸三甲酯溶解s4蒸馏后所得的氨化产品,溶解后打入反应釜中,温度降到

‑

10℃,缓慢滴入200份三氯氧磷,滴加时间3小时,滴加过程控制反应温度在

‑

3℃以下,保温24小时。

[0096]

s6:纯化

[0097]

s6与实施例1的s4相同。

[0098]

对比例2

[0099]

s1:缩合反应

[0100]

总停留时间为10s,其他步骤均与实施例1的s1相同。

[0101]

s2~s4均与实施例1的s2~s4相同。

[0102]

效果实施例

[0103]

用高效液相色谱(hplc)测定实施例1

‑

2和对比例1所得的β

‑

烟酰胺单核苷酸的纯度、收率以及有机杂质的总含量,结果见表2。

[0104]

hplc检测的具体条件与方法如表1所示。

[0105]

表1 hplc检测的具体条件与方法

[0106][0107][0108]

表2实施例1~2和对比例1~2所得产品的测试结果

[0109]

样品nmn纯度/%有机杂质总含量/%总收率/%实施例1920.248

实施例291.50.152对比例191.50.435对比例291.30.718

[0110]

从表2数据可知,实施例1和2所得nmn的纯度均高于90%,有机杂质含量低,均小于0.2%,尤其是实施例2中有机杂质含量仅为0.1%,产品中有机杂质含量降低能满足下游对nmn产品的高纯度要求。实施例1~2的产品收率均高于45%,远高于对比例1的35%,尤其是实施例2,产品收率高达52%。同时,本发明实施例nmn的总生产时间仅有十几分钟或不到十分钟,相比对比例1的近百小时大幅缩短,生产效率得到极大幅度的提高。本发明省去了常规的脱乙酰基和氨解步骤,生产流程大幅缩短,生产的安全性和环保性得到提高。

[0111]

对比例2的缩合反应的停留时间为10s,其他步骤均与实施例1相同,所得产品收率明显降低,有机杂质含量大幅升高,表明第一微通道反应器中的停留时间的选择对产品收率和产品纯度等有明显影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。