1.本发明属于高铁基础制动装置领域,具体涉及金属陶瓷闸片、碳陶制动盘的制备方法及摩擦副对偶。

背景技术:

2.高铁基础制动摩擦副对偶是高铁核心技术和关键零部件,由制动盘和闸片组成。制动时,闸片从制动盘的两侧夹紧制动盘产生摩擦制动,将动能转变成热能,使列车减速和刹停。因此列车制动时,特别是紧急制动时,摩擦副对偶要经受强烈的高温冲击和机械刹车的摩擦磨损。由于摩擦副对偶结构上的局限性,要提高摩擦副对偶的基础制动能力,现有只能从制动盘及闸片材料上不断寻找突破。

3.随着列车速度的不断提升,制动盘从最初的铸铁材料发展到铝基复合材料,再到锻钢、铸钢材料。闸片也从有机合成材料发展到铜基粉末冶金材料。目前高铁上主要采用铸钢制动盘和铜基粉末冶金闸片作为基础制动摩擦幅对偶。但随着高铁高速化、轻量化发展,时速400公里及以上更高速度的高铁需要制动效能更高的基础制动摩擦副对偶。

4.碳陶复合材料继承了碳-碳复合材料耐高温、高比强、高耐磨、低密度的优点,又具有优良的抗氧化性,且摩擦系数受潮湿环境的影响小,制作成本略高于粉末冶金材料,远低于碳-碳复合材料,已成为轻量化、高制动效能和全环境适用摩擦材料的一个重要研究方向,被认为是发展400km/h及以上更高速度的新一代高铁制动盘的首选材料。

5.现有已经出现碳陶制动盘,但碳陶制动盘还未实现产业化应用,这是因为闸片作为制动盘的摩擦对偶部件,与碳陶制动盘摩擦学匹配的对偶闸片是实现碳陶制动盘产业化应用的关键。现有闸片与碳陶制动盘的匹配性能不佳,与碳陶制动盘不具有好的摩擦学匹配性,耐磨性、摩擦系数以及制动平稳性都难以满足要求,具体的说,现有的闸片主要包括铜基粉末冶金闸片和碳陶闸片,其中铜基粉末冶金闸片是以铜为基体,加上增强组元、摩擦组元和减摩组元,用粉末冶金工艺制备而成的,主要适用于钢质制动盘,在与碳陶制动盘配对使用时,与碳陶制动盘不具有好的摩擦学匹配性,耐磨性差;碳陶闸片在与碳陶制动盘配对时,具有摩擦系数高、制动不平稳的问题。

技术实现要素:

6.为了克服现有技术的缺陷,本发明提供金属陶瓷闸片的制备方法,解决现有的闸片与碳陶制动盘不具有好的摩擦学匹配性,耐磨性、摩擦系数以及制动平稳性都难以满足要求的技术问题。

7.本发明提供的金属陶瓷闸片的制备方法,包括如下步骤:

8.将max相陶瓷粉末和强化粉末依次经过混合、压制和烧结,得到烧坯,所述强化粉末包括电解cu粉、电解ni粉和还原fe粉;

9.将所述烧坯进行树脂浸渍碳化处理,具体处理过程包括:

10.以呋喃树脂为前驱体,在惰性气氛下,对烧坯进行浸渍处理,得到浸渍烧坯;

11.将所述浸渍烧坯以磷酸为固化剂进行固化处理,得到固化烧坯;

12.将所述固化烧坯进行碳化处理,得到金属陶瓷坯体;

13.将所述金属陶瓷坯体依次经过机加工、焊接,得到金属陶瓷闸片。

14.进一步的,所述max相陶瓷粉末、电解cu粉、电解ni粉、还原fe粉的粒度控制在200目以细。

15.进一步的,所述混合具体包括:将max相陶瓷粉末、强化粉末与粘结剂按干式三维混料工艺进行混合,获得混合料;

16.其中,按重量百分比,max相陶瓷粉末:强化粉末为55-80%:20-45%;

17.所述强化粉末中,电解cu粉:电解ni粉:还原fe粉为80-90%:5-10%: 5-10%。

18.进一步的,所述压制具体包括:将所述混合料进行钢模压制,压制压力为 150-200mpa,保压时间1-3min,得到压坯。

19.进一步的,所述烧结具体包括:将所述压坯放入真空烧结炉内,在惰性气氛下,按10-40℃/min的升温速率,升温到1000℃-1200℃,保温0.5-2h,然后降温至100℃以下,获得烧坯。

20.进一步的,所述浸渍处理过程中,惰性气氛的压强为1.2-1.5mpa,浸渍时间为1-3h。

21.进一步的,所述固化处理过程中,固化温度为180-200℃,固化时间为1-3h。

22.进一步的,所述碳化处理具体包括:将所述固化烧坯置于碳化炉中,充入惰性气体至碳化炉内为微正压,然后升温到800-1000℃,保温1-3h,得到金属陶瓷坯体。

23.优选的,max相陶瓷粉末采用ti3sic2陶瓷粉末。

24.对应于上述金属陶瓷闸片,本发明还提供碳陶制动盘的制备方法,包括如下步骤:

25.将炭纤维预制体进行前热处理,得到热处理预制体;

26.将所述热处理预制体进行树脂浸渍碳化处理,对热处理预制体增强密度,具体处理过程包括:

27.以呋喃树脂为前驱体,在惰性气氛下,将热处理预制体进行浸渍处理,得到浸渍预制体;

28.将所述浸渍预制体以磷酸为固化剂进行固化处理,得到固化预制体;

29.将所述固化预制体在惰性气氛下进行碳化处理,得到炭/炭坯体;

30.将所述炭/炭坯体进行后热处理,得到热处理炭/炭坯体;

31.将所述热处理炭/炭坯体进行机加工,得到加工炭/炭坯体;

32.将所述加工炭/炭坯体进行熔融渗硅处理,得到碳陶坯体;

33.将所述碳陶坯体依次经机加工和组装,得到碳陶制动盘。

34.进一步的,所述炭纤维预制体为针刺炭纤维预制体,所述针刺炭纤维预制体为整体毡针刺炭纤维预制体。

35.进一步的,所述前热处理的温度为1700-2000℃,保温时间为1-3h。

36.进一步的,在将所述热处理预制体进行树脂浸渍碳化处理前,还包括,

37.将所述热处理预制体以天然气为碳源气体、以氮气为稀释气体进行化学气相沉积处理,对热处理预制体进行增强密度。

38.进一步的,沉积温度为950-1150℃,沉积时间为150-300h。

39.进一步的,所述浸渍处理过程中,惰性气氛的压强为1.2-1.5mpa,浸渍时间为1-3h。

40.进一步的,所述固化处理过程中,固化温度为180-200℃,固化时间为1-3h。

41.进一步的,所述碳化处理具体包括:将所述固化预制体置于碳化炉中,充入惰性气体至碳化炉内为微正压,然后升温到800-1000℃,保温1-3h,得到炭/ 炭坯体。

42.进一步的,所述后热处理的温度为1900-2300℃,保温时间为1-3h。

43.进一步的,将所述加工炭/炭坯体进行熔融渗硅处理,具体包括:

44.将加工炭/炭坯体置于装有硅粉的石墨坩埚内,用石墨模具支撑定位后进行熔融渗硅处理,熔融渗硅的温度为1600-1900℃,保温时间为1-3h。

45.进一步的,将所述碳陶坯体依次经机加工和组装,具体包括:

46.将所述碳陶坯体按设定要求进行机加工,获得满足组装要求的碳陶制动盘坯;

47.将所述碳陶制动盘坯与钢基盘坯进行组合安装,得到碳陶制动盘。

48.本发明还提供一种摩擦副对偶,包括上述的金属陶瓷闸片的制备方法得到的金属陶瓷闸片和上述的碳陶制动盘的制备方法得到的碳陶制动盘。

49.和最接近的现有技术比,本发明的技术方案具备如下有益效果:

50.本发明提供碳金属陶瓷闸片的制备方法,以max相陶瓷粉末,优选是ti3sic2陶瓷粉末作为基体组元,以电解cu粉、电解ni粉和还原fe粉作为强化组元,通过粉末冶金和树脂浸渍碳化结合工艺处理,然后经过机加工、焊接,得到金属陶瓷闸片,与现有的碳陶制动盘具有很好的摩擦匹配性,闸片耐磨性好,制动平稳,不易对制动盘造成磨损。

51.本发明提供碳陶制动盘的制备方法,将炭纤维预制体依次经过化学气相沉积和树脂浸渍碳化复合工艺增强预制体的密度,得到炭/炭坯体,然后将炭/炭坯体熔融渗硅处理,得到碳陶坯体,碳陶坯体经机加工和组装,得到碳陶制动盘,提高碳陶制动盘与金属陶瓷闸片的摩擦匹配性,降低对金属陶瓷闸片的磨损率。

52.本发明提供的摩擦副对偶,包括碳陶制动盘和与碳陶制动盘配对的金属陶瓷闸片,与现有的碳陶制动盘和碳陶闸片配对的摩擦副对偶或者现有的碳陶制动盘和铜基粉末冶金闸片配对的摩擦副对偶相比,本发明的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶摩擦学匹配性好、摩擦系数低、制动平稳、抗磨性优良,满足时速400km及以上速度的高铁基础制动要求。

附图说明

53.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

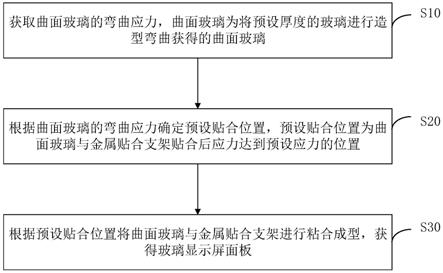

54.图1为实施例1-3的金属陶瓷闸片的制备工艺的总体流程图;

55.图2为实施例1-3的碳陶制动盘的制备工艺的总体流程图;

56.图3是在实施例2的摩擦制动试验中,0.39mpa制动压力下,实施例2的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶和采用国产铜基闸片和实施例2的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数随设定制动速度的分布曲线图;

57.图4是在实施例2的摩擦制动试验中,0.54mpa制动压力下,实施例2的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶和采用国产铜基闸片和实施例2的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数随设定制动速度的分布曲线图。

具体实施方式

58.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例1

60.如图1所示,本实施例的金属陶瓷闸片的制备方法,包括如下步骤:

61.s1:准备原料粉末

62.准备ti3sic2陶瓷粉末、强化粉末,其中,强化粉末包括电解cu粉、电解 ni粉和还原fe粉,ti3sic2陶瓷粉末的纯度为97%,ti3sic2陶瓷粉末的粒度为200 目,电解cu粉、电解ni粉和还原fe粉的粒度为200目。

63.s2:将上述ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合,具体为:

64.将ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合通过粘结剂按干式三维混料工艺进行混合,获得混合料;

65.其中,干式三维混料工艺采用现有常规的干式三维混料工艺;粘结剂具体可以采用树脂粉末,比如酚醛树脂粉末。

66.混合料中,由于粘结剂使用微量,可以忽略不计重量,按重量百分比,ti3sic2陶瓷粉末:电解cu粉 电解ni粉 还原fe粉为55%:45%;

67.电解cu粉 电解ni粉 还原fe粉体系中,电解cu粉:电解ni粉:还原fe 粉为80%:10%:10%。

68.s3:将上述混合料进行钢模压制,控制压制压力为150mpa,保压时间3min,得到压坯。

69.s4:将上述压坯放入真空烧结炉内,抽真空后通入氩气,在氩气气氛保护下,在惰性气氛下,按10℃/min的升温速率,升温到1000℃,保温2.0h,然后断电随炉降温至90℃,获得相对密度为85%的烧坯。

70.s5:将上述烧坯进行树脂浸渍碳化处理,具体处理过程包括:

71.s5-1:将烧坯放入压力浸炉内,充氮气加压到1.2mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对烧坯进行浸渍3.0h,得到浸渍烧坯;

72.s5-2:在压力浸炉内投入固化剂磷酸,将浸渍烧坯在180℃下固化3.0h,得到固化烧坯;

73.s5-3:将固化烧坯置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到800℃,保温3.0h,得到金属陶瓷坯体。

74.若金属陶瓷坯体需要达到设定密度要求,而烧坯进行一次树脂浸渍碳化处理后得到的金属陶瓷坯体未达到设定密度要求,则可以重复上述步骤s5,直至得到设定密度要求的金属陶瓷坯体,优选的,金属陶瓷坯体的密度控制在4.80g/m3。

75.s6:将上述金属陶瓷坯体按图纸设定要求进行机加工,得到加工金属陶瓷坯体。

76.s7:将加工金属陶瓷坯体采用真空炉钎焊工艺,通过铜基焊料与钢背焊接,获得金属陶瓷闸片,真空炉钎焊工艺采用现有常规工艺即可。

77.对应于上述金属陶瓷闸片,如图2所示,本实施例还提供与上述金属陶瓷闸片配对的碳陶制动盘的制备方法,包括如下步骤:

78.t1制备炭纤维预制体,炭纤维预制体的密度为0.50g/cm3,具体的,炭纤维预制体为针刺炭纤维预制体,更进一步的,针刺炭纤维预制体为整体毡针刺炭纤维预制体,具体是将0

°

无纬布、网胎层、90

°

无纬布交替叠层,然后接力针刺将各层结合为整体毡针刺炭纤维预制体。

79.t2将炭纤维预制体进行前热处理,前热处理的温度为1700℃,保温时间为 3.0h,得到热处理预制体;

80.t3热处理预制体增强密度处理

81.t3-1将热处理预制体按常规工艺进行化学气相沉积,使得热处理预制体增强密度到0.9g/cm3,具体为:将热处理预制体置于化学气相沉积炉中,采用天然气为碳源气体,氮气为稀释气体,进行化学气相沉积处理,沉积温度为950℃,沉积时间为150h。

82.t3-2将化学气相沉积处理后的热处理预制体按常规工艺进行树脂浸渍碳化处理,使得热处理预制体增强密度至1.30g/cm3,具体处理过程包括:

83.t3-2-1将化学气相沉积处理后的热处理预制体放在压力浸炉中,充氮气加压到1.2mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对预制体进行浸渍 3.0h,得到浸渍预制体;

84.t3-2-2在压力浸炉内投入固化剂磷酸,将浸渍预制体在180℃下固化3.0h,得到固化预制体;

85.t3-2-3将固化预制体置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到800℃,保温3.0h,得到炭/炭坯体。

86.若上述将化学气相沉积处理后的热处理预制体按常规工艺进行一次树脂浸渍碳化处理后,未到达热处理预制体增强密度的要求,则可以重复实施上述步骤 t3-2,直至满足热处理预制体增强密度要求。

87.t4将炭/炭坯体进行后热处理,后热处理的温度为1900℃,保温时间为3.0h,得到热处理炭/炭坯体;

88.t5将热处理炭/炭坯体按图纸要求进行机加工,使得热处理炭/炭坯体的尺寸和形状接近于制动盘的尺寸和形状,得到加工炭/炭坯体;

89.t6将加工炭/炭坯体放入高温真空炉中,将高温真空炉置于装有硅粉的石墨坩埚内,用石墨模具支撑定位,按常规工艺进行熔融渗硅处理,熔融渗硅的温度为1600℃,保温时间为3.0h,熔融si渗入到加工炭/炭坯体中与c反应形成sic,得到密度1.95g/cm3的碳陶坯体。

90.t7将碳陶坯体按图纸设定要求进行机加工,获得满足组装要求的碳陶制动盘坯;

91.t8按图纸要求,将碳陶制动盘坯与钢基盘坯进行组合安装,得到碳陶制动盘。

92.本实施例还提供一种摩擦副对偶,包括上述的金属陶瓷闸片的制备方法得到的金属陶瓷闸片和上述的碳陶制动盘的制备方法获得的碳陶制动盘。对本实施例的金属陶瓷闸

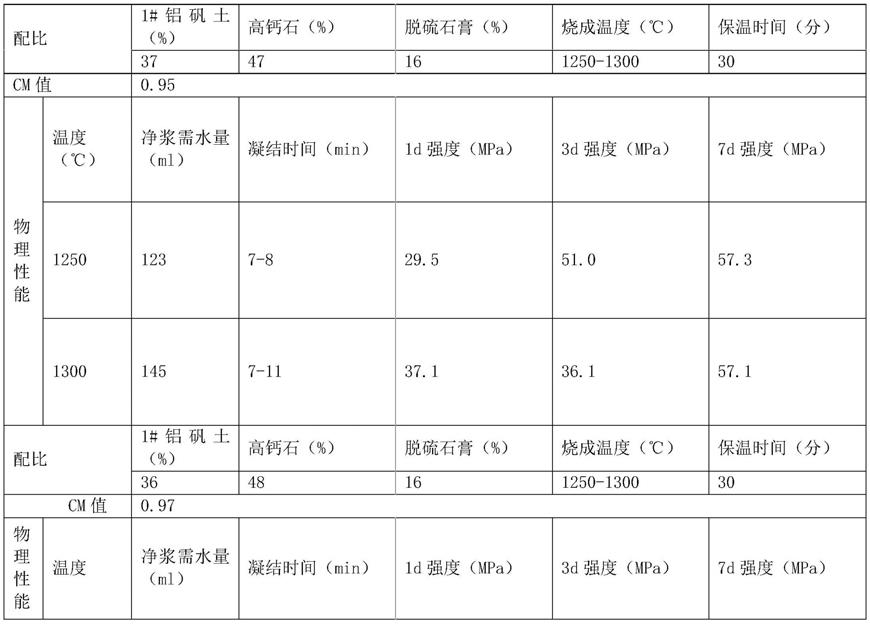

片和碳陶制动盘配对的摩擦副对偶和采用进口克诺尔铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶进行1:3台架机干燥工况摩擦制动试验,具体是将本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶放在台架机的对应位置,在设定制动压力(0.20mpa、0.39mpa、0.54mpa)下,分别测量设定制动速度(50km/h、80km/h、120km/h、160km/h、200km/h)下的干燥工况平均摩擦系数,然后将采用进口克诺尔铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶在同一台架机上,在相同试验条件下进行试验,记录结果如下表1:表1

[0093][0094]

由表1可以看出,本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数范围在0.376-0.511;采用进口克诺尔铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数范围在 0.464-0.699;相比而言,可以看出:本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数波动幅度较小,且数值也较低。

[0095]

实施例2

[0096]

如图1所示,本实施例的金属陶瓷闸片的制备方法,包括如下步骤:

[0097]

s1:准备原料粉末

[0098]

准备ti3sic2陶瓷粉末、强化粉末,其中,强化粉末包括电解cu粉、电解 ni粉和还原fe粉,ti3sic2陶瓷粉末的纯度为97%,ti3sic2陶瓷粉末的粒度为325 目,电解cu粉、电解ni粉和还原fe粉的粒度为300目。

[0099]

s2:将上述ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合,具体为:

[0100]

将ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合通过粘结剂按干式三维混料工艺进行混合,获得混合料;

[0101]

其中,干式三维混料工艺采用现有常规的干式三维混料工艺;粘结剂的选择同实施例1。

[0102]

混合料中,由于粘结剂使用微量,可以忽略不计重量,按重量百分比,ti3sic2陶瓷粉末:电解cu粉 电解ni粉 还原fe粉为80%:20%;

[0103]

电解cu粉 电解ni粉 还原fe粉体系中,电解cu粉:电解ni粉:还原fe 粉为90%:5%:5%。

[0104]

s3:将上述混合料进行钢模压制,控制压制压力为200mpa,保压时间1min,得到压坯。

[0105]

s4:将上述压坯放入真空烧结炉内,抽真空后通入氩气,在氩气气氛保护下,在惰

性气氛下,按40℃/min的升温速率,升温到1200℃,保温0.5h,然后断电随炉降温至80℃,获得相对密度为70%的烧坯。

[0106]

s5:将上述烧坯进行树脂浸渍碳化处理,具体处理过程包括:

[0107]

s5-1:将烧坯放入压力浸炉内,充氮气加压到1.5mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对烧坯进行浸渍1h,得到浸渍烧坯;

[0108]

s5-2:在压力浸炉内投入固化剂磷酸,将浸渍烧坯在200℃下固化1h,得到固化烧坯;

[0109]

s5-3:将固化烧坯置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到1000℃,保温1h,得到金属陶瓷坯体。

[0110]

若金属陶瓷坯体需要达到设定密度要求,而烧坯进行一次树脂浸渍碳化处理后得到的金属陶瓷坯体未达到设定密度要求,则可以重复上述步骤s5,直至得到设定密度要求的金属陶瓷坯体,优选的,金属陶瓷坯体的密度控制在3.6g/m3。

[0111]

s6:将上述金属陶瓷坯体按图纸设定要求进行机加工,得到加工金属陶瓷坯体。

[0112]

s7:将加工金属陶瓷坯体采用真空炉钎焊工艺,通过铜基焊料与钢背焊接,获得金属陶瓷闸片,真空炉钎焊工艺采用现有常规工艺即可。

[0113]

对应于上述金属陶瓷闸片,如图2所示,本实施例还提供与上述金属陶瓷闸片配对的碳陶制动盘的制备方法,包括如下步骤:

[0114]

t1制备炭纤维预制体,炭纤维预制体的密度为0.60g/cm3,具体的,炭纤维预制体为针刺炭纤维预制体,更进一步的,针刺炭纤维预制体为整体毡针刺炭纤维预制体,具体是将0

°

无纬布、网胎层、90

°

无纬布交替叠层,然后接力针刺将各层结合为整体毡针刺炭纤维预制体。

[0115]

t2将炭纤维预制体进行前热处理,前热处理的温度为2000℃,保温时间为 1h,得到热处理预制体;

[0116]

t3热处理预制体增强密度处理

[0117]

t3-1将热处理预制体按常规工艺进行化学气相沉积,使得热处理预制体增强密度到1.25g/cm3,具体为:将热处理预制体置于化学气相沉积炉中,采用天然气为碳源气体,氮气为稀释气体,进行化学气相沉积处理,沉积温度为1150℃,沉积时间为300h。

[0118]

t3-2将化学气相沉积处理后的热处理预制体按常规工艺进行树脂浸渍碳化处理,使得热处理预制体增强密度至1.5g/cm3,具体处理过程包括:

[0119]

t3-2-1将化学气相沉积处理后的热处理预制体放在压力浸炉中,充氮气加压到1.5mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对预制体进行浸渍 1h,得到浸渍预制体;

[0120]

t3-2-2在压力浸炉内投入固化剂磷酸,将浸渍预制体在200℃下固化1h,得到固化预制体;

[0121]

t3-2-3将固化预制体置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到1000℃,保温1h,得到炭/炭坯体。

[0122]

若上述将化学气相沉积处理后的热处理预制体按常规工艺进行一次树脂浸渍碳化处理后,未到达热处理预制体增强密度的要求,则可以重复实施上述步骤 t3-2,直至满足热处理预制体增强密度要求。

[0123]

t4将炭/炭坯体进行后热处理,后热处理的温度为2300℃,保温时间为1h,得到热处理炭/炭坯体;

[0124]

t5将热处理炭/炭坯体按图纸要求进行机加工,使得热处理炭/炭坯体的尺寸和形状接近于制动盘的尺寸和形状,得到加工炭/炭坯体;

[0125]

t6将加工炭/炭坯体放入高温真空炉中,将高温真空炉置于装有硅粉的石墨坩埚内,用石墨模具支撑定位,按常规工艺进行熔融渗硅处理,熔融渗硅的温度为1900℃,保温时间为1h,熔融si渗入到加工炭/炭坯体中与c反应形成sic,得到密度2.25g/cm3的碳陶坯体。

[0126]

t7将碳陶坯体按图纸设定要求进行机加工,获得满足组装要求的碳陶制动盘坯;

[0127]

t8按图纸要求,将碳陶制动盘坯与钢基盘坯进行组合安装,得到碳陶制动盘。

[0128]

本实施例还提供一种摩擦副对偶,包括上述的金属陶瓷闸片的制备方法得到的金属陶瓷闸片和上述的碳陶制动盘的制备方法获得的碳陶制动盘。

[0129]

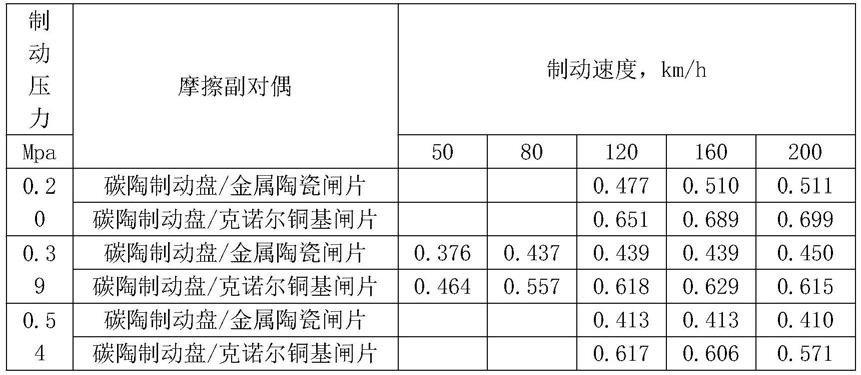

对本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶和采用国产铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶进行1:3台架机干燥工况摩擦制动试验,具体是将本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶放在台架机的对应位置,在设定制动压力(0.39mpa、0.54mpa)下,分别测量设定制动速度(50km/h、80km/h、120km/h、160km/h、200km/h、250km/h、300km/h、 320km/h、350km/h、380km/h)下的干燥工况平均摩擦系数,然后将采用国产铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶采用同一台架机,在相同条件下进行试验,测量干燥工况平均摩擦系数;

[0130]

附图3是在上述试验过程中,0.39mpa制动压力下,本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶和采用国产铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数随设定制动速度的分布曲线图;

[0131]

附图4是在0.54mpa制动压力,本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶和采用国产铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数随设定制动速度的分布曲线图;

[0132]

由图3和图4可知:本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数为0.322-0.578,分布规律符合动车组闸片技术条件关于摩擦系数的规定。采用国产铜基闸片和本实施例的碳陶制动盘配对的摩擦副对偶的干燥工况平均摩擦系数为0.349-0.588,分布规律不符合动车组闸片技术条件关于摩擦系数的规定。

[0133]

并且通过上述试验可以得出:本实施例的金属陶瓷闸片的磨耗率为0.017cm3/mj,国内铜基闸片的磨耗率为0.184cm3/mj,可见采用本实施例的金属陶瓷闸片和碳陶制动盘配对的摩擦副对偶可以降低金属陶瓷闸片的磨损率。

[0134]

实施例3

[0135]

如图1所示,本实施例的金属陶瓷闸片的制备方法,包括如下步骤:

[0136]

s1:准备原料粉末

[0137]

准备ti3sic2陶瓷粉末、强化粉末,其中,强化粉末包括电解cu粉、电解ni粉和还原fe粉,ti3sic2陶瓷粉末的纯度为98%,ti3sic2陶瓷粉末的粒度为325 目,电解cu粉、电解ni粉和还原fe粉的粒度为300目。

[0138]

s2:将上述ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合,具体为:

[0139]

将ti3sic2陶瓷粉末、电解cu粉、电解ni粉和还原fe粉混合通过粘结剂按干式三维混料工艺进行混合,获得混合料;

[0140]

其中,干式三维混料工艺采用现有常规的干式三维混料工艺;粘结剂的选择同实施例1。

[0141]

混合料中,由于粘结剂使用微量,可以忽略不计重量,按重量百分比,ti3sic2陶瓷粉末:电解cu粉 电解ni粉 还原fe粉为66%:34%;

[0142]

电解cu粉 电解ni粉 还原fe粉体系中,电解cu粉:电解ni粉:还原fe 粉为85%:7%:8%。

[0143]

s3:将上述混合料进行钢模压制,控制压制压力为180mpa,保压时间2min,得到压坯。

[0144]

s4:将上述压坯放入真空烧结炉内,抽真空后通入氩气,在氩气气氛保护下,在惰性气氛下,按25℃/min的升温速率,升温到1100℃,保温1h,然后断电随炉降温至70℃,获得相对密度为80%的烧坯。

[0145]

s5:将上述烧坯进行树脂浸渍碳化处理,具体处理过程包括:

[0146]

s5-1:将烧坯放入压力浸炉内,充氮气加压到1.3mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对烧坯进行浸渍2h,得到浸渍烧坯;

[0147]

s5-2:在压力浸炉内投入固化剂磷酸,将浸渍烧坯在190℃下固化2h,得到固化烧坯;

[0148]

s5-3:将固化烧坯置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到900℃,保温2h,得到金属陶瓷坯体。

[0149]

若金属陶瓷坯体需要达到设定密度要求,而烧坯进行一次树脂浸渍碳化处理后得到的金属陶瓷坯体未达到设定密度要求,则可以重复上述步骤s5,直至得到设定密度要求的金属陶瓷坯体,优选的,金属陶瓷坯体的密度控制在4.3g/m3。

[0150]

s6:将上述金属陶瓷坯体按图纸设定要求进行机加工,得到加工金属陶瓷坯体。

[0151]

s7:将加工金属陶瓷坯体采用真空炉钎焊工艺,通过铜基焊料与钢背焊接,获得金属陶瓷闸片,真空炉钎焊工艺采用现有常规工艺即可。

[0152]

对应于上述金属陶瓷闸片,如图2所示,本实施例还提供与上述金属陶瓷闸片配对的碳陶制动盘的制备方法,包括如下步骤:

[0153]

t1制备炭纤维预制体,炭纤维预制体的密度为0.55g/cm3,具体的,炭纤维预制体为针刺炭纤维预制体,更进一步的,针刺炭纤维预制体为整体毡针刺炭纤维预制体,具体是将0

°

无纬布、网胎层、90

°

无纬布交替叠层,然后接力针刺将各层结合为整体毡针刺炭纤维预制体。

[0154]

t2将炭纤维预制体进行前热处理,前热处理的温度为1850℃,保温时间为 2h,得到热处理预制体;

[0155]

t3热处理预制体增强密度处理

[0156]

t3-1将热处理预制体按常规工艺进行化学气相沉积,使得热处理预制体增强密度到1.15g/cm3,具体为:将热处理预制体置于化学气相沉积炉中,采用天然气为碳源气体,氮气为稀释气体,进行化学气相沉积处理,沉积温度为1100℃,沉积时间为260h。

[0157]

t3-2将化学气相沉积处理后的热处理预制体按常规工艺进行树脂浸渍碳化处理,

使得热处理预制体增强密度至1.4g/cm3,具体处理过程包括:

[0158]

t3-2-1将化学气相沉积处理后的热处理预制体放在压力浸炉中,充氮气加压到1.3mpa,在氮气气氛保护下,采用呋喃树脂为前驱体,对预制体进行浸渍 2h,得到浸渍预制体;

[0159]

t3-2-2在压力浸炉内投入固化剂磷酸,将浸渍预制体在190℃下固化2h,得到固化预制体;

[0160]

t3-2-3将固化预制体置于碳化炉中,充入氩气至碳化炉内为微正压,然后升温到900℃,保温2h,得到炭/炭坯体。

[0161]

若上述将化学气相沉积处理后的热处理预制体按常规工艺进行一次树脂浸渍碳化处理后,未到达热处理预制体增强密度的要求,则可以重复实施上述步骤 t3-2,直至满足热处理预制体增强密度要求。

[0162]

t4将炭/炭坯体进行后热处理,后热处理的温度为2100℃,保温时间为2h,得到热处理炭/炭坯体;

[0163]

t5将热处理炭/炭坯体按图纸要求进行机加工,使得热处理炭/炭坯体的尺寸和形状接近于制动盘的尺寸和形状,得到加工炭/炭坯体;

[0164]

t6将加工炭/炭坯体放入高温真空炉中,将高温真空炉置于装有硅粉的石墨坩埚内,用石墨模具支撑定位,按常规工艺进行熔融渗硅处理,熔融渗硅的温度为1800℃,保温时间为2h,熔融si渗入到加工炭/炭坯体中与c反应形成sic,得到密度2.10g/cm3的碳陶坯体。

[0165]

t7将碳陶坯体按图纸设定要求进行机加工,获得满足组装要求的碳陶制动盘坯;

[0166]

t8按图纸要求,将碳陶制动盘坯与钢基盘坯进行组合安装,得到碳陶制动盘。

[0167]

本实施例还提供一种摩擦副对偶,包括上述的金属陶瓷闸片的制备方法得到的金属陶瓷闸片和上述的碳陶制动盘的制备方法获得的碳陶制动盘。

[0168]

需要说明的是:上述实施例1-3中出现的“微正压”即超出大气压200-400 帕的气压。

[0169]

以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员依然可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换,均在申请待批的本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。