1.本发明涉及屏幕玻璃生产设备技术领域,具体涉及一种基于整体式固定工作平台的屏幕玻璃生产切割方法。

背景技术:

2.屏幕玻璃是一种主要用在手机、电脑和电视上作为显示屏幕的玻璃材料。根据不同的用途,屏幕玻璃的尺寸和大小也不同。在屏幕玻璃的生产制造过程中,需要对屏幕玻璃进行切割。

3.在屏幕玻璃切割过程中,需要先对屏幕玻璃进行固定。现有技术中,通常采用在工作台上,对待切割玻璃两侧侧边进行压接或者夹持的方式进行固定。例如cn202022505760.1曾公开了一种具有打磨功能的手机屏幕玻璃切割装置,该专利中,即采用了夹持固定的方式实现对待切割玻璃的定位,其用于夹持的定位座能够移动调整,使其便于使用。但是这种结构的固定方式,在切割时玻璃受力不均衡,会导致自身发生弯曲变形,进而影响切割质量,无法满足屏幕玻璃产品日益精进的质量要求。

4.cn210029226u曾公开过一种便于移动屏幕玻璃的吸耙。其结构包括横向铝型材、纵向铝型材、一号吸嘴、二号吸嘴和三号吸嘴,两个横向铝型材之间通过四个连接块可拆卸连接有两个纵向铝型材,两个横向铝型材的相对侧面上均固定连接有三个一号吸嘴,横向铝型材的相反侧面上均固定连接有一个二号吸嘴。该实用新型通过设置两个横向铝型材和两个纵向铝型材,两个铝型材上均设置吸嘴,纵向铝型材上设置真空开关,利用真空开关来启动每个吸嘴,保证可以吸附收集屏幕玻璃,同时横向铝型材上设置可以滑动的伸缩板,从而可以方便不同尺寸的玻璃大小,整个新型吸耙有效的解决了手机玻璃在切割过程中搬取的问题,操作更加简便。

5.该专利中虽然采用吸附的方式,可以更加方便实现对玻璃屏幕的固定以及调整,但仍然是采用周边固定的模式。这样玻璃屏幕在切割时,仍然存在受力不均衡而影响切割质量和产品精度的问题。

6.故如何提供一种能够更好地实现屏幕玻璃的固定,加强固定的稳定性和可靠性,以提高切割精度和产品质量的方案,成为本领域人员有待考虑解决的问题。

技术实现要素:

7.针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种能够更好地实现屏幕玻璃的固定,使其具有更好地稳定性和可靠性,提高切割精度和产品质量的基于整体式固定工作平台的屏幕玻璃生产切割方法。

8.了解决上述技术问题,本发明采用了如下的技术方案:一种基于整体式固定工作平台的屏幕玻璃生产切割方法,将待切割的板状的屏幕玻璃基材采用在下侧面吸附的方式固定为水平状态,再从上方采用切割装置进行切割,其特征在于,采用一个水平设置的面积大于屏幕玻璃基材待切割面积的支撑平面实现对待切

割屏幕玻璃基材的支撑,在支撑平面上采用均匀阵列排布的且大小相同的吸附口提供均匀的向下的吸力实现对待切割屏幕玻璃基材的固定。

9.这样,采用一个水平设置的支撑平面对待切割屏幕玻璃基材的整个下侧平面实现支撑,然后采用均匀阵列布置且大小相同的吸附口提供均匀的吸附力实现固定,提高了屏幕玻璃固定的可靠性和稳定性。故保证了屏幕玻璃在切割时的受力均衡,提高了切割精度,提高了产品的精度。

10.进一步地,切割时采用整体式屏幕玻璃切割固定工作平台实现对待切割屏幕玻璃的固定,所述整体式屏幕玻璃切割固定工作平台,包括一个呈整体式水平板状结构的平台本体,平台本体上表面为支撑平面,平台本体上表面开设有若干竖直向下的吸附口,吸附口呈均匀阵列排布,平台本体内部具有沿水平方向设置的多条真空管路,各吸附口均连通到对应的真空管路上。

11.上述方案中,所述吸附口呈均匀阵列排布可以是指支撑平面上仅部分区域内的吸附口呈均匀阵列排布,使其能够完成指定型号大小的玻璃屏幕的均匀吸附固定即可,无需一定要所有吸附口均按照等同距离均匀排布。这样是因为工作平台上吸附口数量较多,故在常规设计方法中为了方便真空管路的设置,通常会采用两块或多块板材叠合固定形成工作平台,这样可以方便在板材之间贯通开槽以形成真空管路。但这种多块板材叠合后固定形成工作平台的结构方式,存在以下缺陷:1是开槽区域需要连通各吸附口,故面积较大,会形成平台支撑强度薄弱位置,在屏幕玻璃固定过程中的吸附力作用下会产生一定的凹陷变形,导致屏幕玻璃受力不均,进而影响切割质量。2是为了提高真孔吸附固定效果,板材之间需要密封固定且固定和密封要求较高,装置工作时间长久后,密封固定位置用于固定的螺纹件容易疲劳失效松动,进而影响吸附效果,影响切割效果。

12.但本方案中,平台本体由一个水平板状的构件得到,实现吸附的抽真空结构设置在同一块板材构件上,故可以避开上述缺陷,提高了吸附固定的可靠性和稳定性,保证了切割的质量稳定持久,防止被切割的屏幕玻璃翘曲、变形,同时极大地延长了装置使用寿命。

13.进一步地,真空管路为沿直线方向设置且截面为圆形的管路,真空管路至少有一端开设在平台本体侧面上。

14.这样,可以方便从平台本体侧面上采用钻孔的方式加工获得真空管路,同时真空管路在竖直方向上的截面为圆形,可以更好地上下传递压力,最大程度避免应真空管路的空腔位置导致平台上表面产生凹陷变形。

15.进一步地,真空管路在平台本体侧面的开口上设置有堵头,在平台本体下方开设有竖向的抽真空接口和真空管路连通。

16.这样,抽真空时可以采用堵头将真空管路侧面的开口堵住,然后采用在平台本体下方用抽真空装置进行抽真空,更加方便抽真空装置的安装布置。

17.进一步地,平台本体至少在两个相对的侧面上还设置有用于安装固定自身的安装孔。

18.这样,方便通过安装孔实现平台本体自身在安装座上的固定。

19.进一步地,安装孔为多个且呈均匀间隔的水平排状设置。

20.这样,可以使得平台本体自身在固定安装时可以更加均匀地受力,避免受力不均对平台本体导致形变的影响。

21.进一步地,若干真空管路相互连通构成至少对应一个特定型号产品面积大小的连通吸附区域,平台本体上形成有多个连通吸附区域,各连通吸附区域均具有一对位于下方的和真空管路相通的抽真空接口。

22.这样,在同一个安装平台上,可以通过不同的连通吸附区域,对不同型号大小的屏幕玻璃产品进行对应大小的吸附固定和切割,这样可以实现对多种不同产品的针对性固定,提高了装置实用性。

23.进一步地,整体上各个连通吸附区域之间呈从内到外的半包围式结构布置。所述整体上的意思是,至少大部分连通吸附区域之间是呈半包围结构的形式布置,但也可以有单独部分连通吸附区域是独立区域的形式。

24.这样,各连通吸附区域可以单独使用形成特定面积的平台吸附表面,同时有需要时,外侧的连通吸附区域可以和内侧的连通吸附区域联合使用以形成更大区域的吸附表面。故采用这种结构布置方式,可以采用更少的面积实现对更多的不同型号大小产品的针对性吸附区域,极大地提高了装置的实用性。

25.这样,更加方便真空管路的布置,能够更好地缩小平台本体的厚度。

26.进一步地,各个连通吸附区域的抽真空接口均位于平台本体下方中部位置且整体围绕呈类似环形结构布置。

27.这样,更加方便在平台本体下方中部布置抽真空装置,且方便调整切换。

28.进一步地,连通吸附区域包括位于平台本体一侧中部位置的第一连通吸附区域,第一连通吸附区域包括多根沿平台本体宽度方向均匀间隔布置的第一长度方向真空管路,第一长度方向真空管路从平台本体长度方向一侧侧边沿长度方向延伸到平台本体中部附近,第一连通吸附区域还包括至少一根沿平台宽度方向设置的第一宽度方向真空管路,第一宽度方向真空管路贯通连接第一长度方向真空管路并沿平台本体宽度方向的单侧延伸至侧边,所述第一长度方向真空管路和第一宽度方向真空管路均位于第一水平面上;连通吸附区域还包括半包围设置在第一连通吸附区域外的第二连通吸附区域,第二连通吸附区域包括多根在平台本体宽度方向上分布于第一连通吸附区域两侧的第二长度方向真空管路,第二长度方向真空管路沿平台本体宽度方向上均匀间隔布置,第二连通吸附区域还包括至少一根第二宽度方向真空管路,第二宽度方向真空管路沿平台本体长度方向均匀间隔布置且位于第一宽度方向真空管路背离第一连通吸附区域方向的外侧,第二宽度方向真空管路沿平台本体宽度方向的单侧延伸至侧边,且第二宽度方向真空管路延伸至平台本体侧边的方向和第一宽度方向真空管路延伸至平台本体侧边的方向相反,第二长度方向真空管路和第二宽度方向真空管路均位于第二水平面上,第二水平面和第一水平面在高度方向上错位设置;连通吸附区域还包括半包围设置在第二连通吸附区域外的第三连通吸附区域,第三连通吸附区域包括多根在平台本体宽度方向上分布于第二连通吸附区域两侧的第三长度方向真空管路,第三长度方向真空管路沿平台本体宽度方向上均匀间隔布置,第三连通吸附区域还包括至少一根第三宽度方向真空管路,第三宽度方向真空管路沿平台本体长度方向均匀间隔布置且位于第二宽度方向真空管路背离第一连通吸附区域方向的外侧,第三宽度方向真空管路沿平台本体宽度方向的单侧延伸至平台本体侧边,且第三宽度方向真空管路延伸至平台本体侧边的方向和第二宽度方向真空管路延伸至平台本体侧边的方向相

同,其中和第三宽度方向真空管路延伸至平台本体侧边方向位于同一侧的第三长度方向真空管路位于第一水平面上,另一侧的第三长度方向真空管路和第三宽度方向真空管路均位于第二水平面上(二者之间通过竖直向下的连接管道贯通,连接管道下端口可设置堵头封堵);连通吸附区域还包括第四连通吸附区域,第四连通吸附区域包括在平台本体宽度方向上分布于第三连通吸附区域两侧的第四长度方向真空管路,第四连通吸附区域还包括沿平台本体宽度方向延伸的第四宽度方向真空管路,和第一宽度方向真空管路连接到平台本体侧边的该侧方向一致的第四长度方向真空管路位于第二水平面上,另一侧的第四长度方向真空管路和第四宽度方向真空管路位于第一水平面上(二者之间通过竖直向下的连接管道贯通,连接管道下端口可设置堵头封堵)。

29.这样,采用仅仅两层水平面的真空管路布置空间,布置了四个依次呈半包围结构的连通吸附区域,且及其巧妙地使各自的真空管道能够相互各不干涉,故能够实现以更薄的平台尺寸达到更多连通吸附区域的布置,极大地提高了装置的集成性能,以更少的设备材料成本实现设备更多的使用可能性,极大地提高了装置的实用性。

30.进一步地,连通吸附区域还包括第五连通吸附区域,第五连通吸附区域位于平台本体背离第一连通吸附区域方向的一端,第五连通吸附区域包括多个沿平台本体宽度方向设置的第五宽度方向真空管路,第五宽度方向真空管路沿平台本体长度方向均匀间隔排布,第五宽度方向真空管路的一端延伸至平台本体侧边,第五宽度方向真空管路的另一端相交贯通连接有沿平台本体长度方向布置的第五长度方向真空管路,第五长度方向真空管路背离第一连通吸附区域的一端延伸到平台本体端部侧面,第五宽度方向真空管路和第五长度方向真空管路均位于第二水平面上,第五连通吸附区域还包括两根沿平台本体长度方向设置的第五抽真空连接用辅助管路,第五抽真空连接用辅助管路位于第三水平面上且一端延伸进入到第三连通吸附区域内并设置对应的抽真空接口,另一端连接至平台本体侧边;连通吸附区域还包括第六连通吸附区域,第六连通吸附区域包括和第五宽度方向真空管路并列间隔设置在平台本体端部的第六宽度方向真空管路,第六宽度方向真空管路的一端连通至平台本体侧边,第六宽度方向真空管路的两端均贯通相交连接有第六长度方向真空管路,第六宽度方向真空管路的中部位置还设置有两根沿平台本体长度方向设置的第六抽真空连接用辅助管路,第六抽真空连接用辅助管路一端延伸进入到第三连通吸附区域内并设置对应的抽真空接口,另一端连接至平台本体侧边,所述第六宽度方向真空管路、第六长度方向真空管路和第六抽真空连接用辅助管路均位于第一水平面上。

31.这样,在平台本体沿长度方向的一端侧边增加设置了第五连通吸附区域和第六连通吸附区域,此两区域在平台长度方向的尺寸小于平台宽度方向的尺寸,极大地增加了可形成吸附区域的尺寸种类范围,使得更多形状要求的玻璃屏幕产品能够集成在一个工作平台上实现固定切割。并且第五连通吸附区域和第六连通吸附区域自身结构设置具有结构简单,易于加工,能够将抽真空接口接引到平台中部位置以方便抽真空等优点。实施时,位于同一连通吸附区域中的不在一个水平面上的抽真空管道之间依靠沿平台本体竖直方向上设置的通道实现连通。

32.具体实施时,第五连通吸附区域和第六连通吸附区域的布置结构,还可以做如下

调整,在保持第五连通吸附区域和第六连通吸附区域中各个真空管道在水平面上投影位置不变的情况下,调整各真空管道在平台本体竖直方向上的位置,使得各第五宽度方向真空管路、第六宽度方向真空管路、和第五长度方向真空管路同侧的第六长度方向真空管路均布置到第二水平面上,其余的第六长度方向真空管路、第五长度方向真空管路、第五抽真空连接用辅助管路以及第六抽真空连接用辅助管路均布置到第一水平面上。这样,可以只需两个水平面即布置完所有的真空管路,极大地缩小了平台本体所需的厚度,节省了材料。只是这种布置方式在各第五宽度方向真空管路和第五长度方向真空管路之间需要在平台本体上设置多个竖孔使其贯通连接,加工相对不便。

33.综上所述,本发明能够更好地实现屏幕玻璃的固定,具有更好地稳定性和可靠性,提高切割精度和产品质量的优点。

附图说明

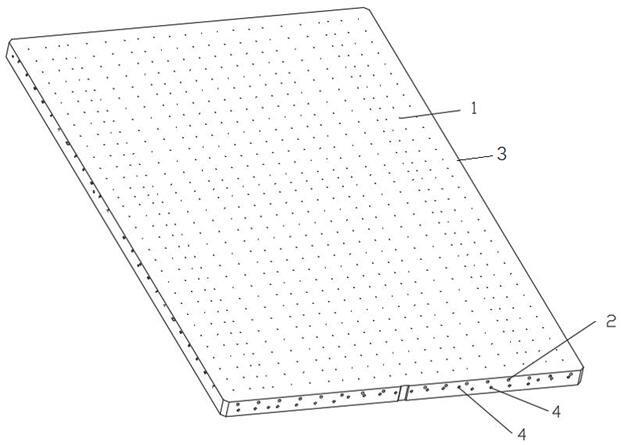

34.图1为本发明中的整体式屏幕玻璃切割固定工作平台的结构示意图。

35.图2为图1中单独真空管路部分结构的俯视图。图2中,第一连通吸附区域、第三连通吸附区域和第五连通吸附区域采用实线示意,第二连通吸附区域、第四连通吸附区域和第六连通吸附区域采用虚线示意。

36.图3为图2中单独第一连通吸附区域的示意图。

37.图4为图2中单独第二连通吸附区域的示意图。

38.图5为图2中单独第三连通吸附区域的示意图。

39.图6为图2中单独第四连通吸附区域的示意图。

40.图7为图2中单独第五连通吸附区域的示意图。

41.图8为图2中单独第六连通吸附区域的示意图。

42.图9为图2的立体结构示意图。

具体实施方式

43.下面结合具体实施方式对本发明作进一步的详细说明。

44.具体实施方式:一种基于整体式固定工作平台的屏幕玻璃生产切割方法,将待切割的板状的屏幕玻璃基材采用在下侧面吸附的方式固定为水平状态,再从上方采用切割装置进行切割,其改进之处在于,采用一个水平设置的面积大于屏幕玻璃基材待切割面积的支撑平面实现对待切割屏幕玻璃基材的支撑,在支撑平面上采用均匀阵列排布的且大小相同的吸附口提供均匀的向下的吸力实现对待切割屏幕玻璃基材的固定。

45.这样,采用一个水平设置的支撑平面对待切割屏幕玻璃基材的整个下侧平面实现支撑,然后采用均匀阵列布置且大小相同的吸附口提供均匀的吸附力实现固定,提高了屏幕玻璃固定的可靠性和稳定性。故保证了屏幕玻璃在切割时的受力均衡,提高了切割精度,提高了产品的精度。

46.具体地说,本方法中,在切割时采用整体式屏幕玻璃切割固定工作平台实现对待切割屏幕玻璃的固定,所述整体式屏幕玻璃切割固定工作平台,参见图1

‑

9,包括一个呈整体式水平板状结构的平台本体3,平台本体3上表面为支撑平面,平台本体上表面开设有若干竖直向下的吸附口1,吸附口1呈均匀阵列排布,平台本体1内部具有沿水平方向设置的多

条真空管路4,各吸附口1均连通到对应的真空管路上。

47.上述方案中,所述吸附口呈均匀阵列排布可以是指支撑平面上仅部分区域内的吸附口呈均匀阵列排布,使其能够完成指定型号大小的玻璃屏幕的均匀吸附固定即可,无需一定要所有吸附口均按照等同距离均匀排布。这样是因为工作平台上吸附口数量较多,故在常规设计方法中为了方便真空管路的设置,通常会采用两块或多块板材叠合固定形成工作平台,这样可以方便在板材之间贯通开槽以形成真空管路。但这种多块板材叠合后固定形成工作平台的结构方式,存在以下缺陷:1是开槽区域需要连通各吸附口,故面积较大,会形成平台支撑强度薄弱位置,在屏幕玻璃固定过程中的吸附力作用下会产生一定的凹陷变形,导致屏幕玻璃受力不均,进而影响切割质量。2是为了提高真孔吸附固定效果,板材之间需要密封固定且固定和密封要求较高,装置工作时间长久后,密封固定位置用于固定的螺纹件容易疲劳失效松动,进而影响吸附效果,影响切割效果。

48.但本方案中,平台本体3由一个水平板状的构件得到,实现吸附的抽真空结构设置在同一块板材构件上,故可以避开上述缺陷,提高了吸附固定的可靠性和稳定性,保证了切割的质量稳定持久,防止被切割的屏幕玻璃翘曲、变形,同时极大地延长了装置使用寿命。

49.其中,真空管路4为沿直线方向设置且截面为圆形的管路,真空管路至少有一端开设在平台本体侧面上。

50.这样,可以方便从平台本体侧面上采用钻孔的方式加工获得真空管路,同时真空管路在竖直方向上的截面为圆形,可以更好地上下传递压力,最大程度避免应真空管路的空腔位置导致平台上表面产生凹陷变形。

51.其中,真空管路4在平台本体侧面的开口上设置有堵头(未显示),在平台本体下方开设有竖向的抽真空接口5和真空管路连通。

52.这样,抽真空时可以采用堵头将真空管路侧面的开口堵住,然后采用在平台本体下方用抽真空装置进行抽真空,更加方便抽真空装置的安装布置。

53.其中,平台本体至少在两个相对的侧面上还设置有用于安装固定自身的安装孔2。

54.这样,方便通过安装孔实现平台本体自身在安装座上的固定。

55.其中,安装孔2为多个且呈均匀间隔的水平排状设置。

56.这样,可以使得平台本体自身在固定安装时可以更加均匀地受力,避免受力不均对平台本体导致形变的影响。

57.其中,若干真空管路4相互连通构成至少对应一个特定型号产品面积大小的连通吸附区域,平台本体上形成有多个连通吸附区域,各连通吸附区域均具有一对位于下方的和真空管路相通的抽真空接口。

58.这样,在同一个安装平台上,可以通过不同的连通吸附区域,对不同型号大小的屏幕玻璃产品进行对应大小的吸附固定和切割,这样可以实现对多种不同产品的针对性固定,提高了装置实用性。

59.其中,整体上各个连通吸附区域之间呈从内到外的半包围式结构布置。所述整体上的意思是,至少大部分连通吸附区域之间是呈半包围结构的形式布置,但也可以有单独部分连通吸附区域是独立区域的形式。

60.这样,各连通吸附区域可以单独使用形成特定面积的平台吸附表面,同时有需要时,外侧的连通吸附区域可以和内侧的连通吸附区域联合使用以形成更大区域的吸附表

面。故采用这种结构布置方式,可以采用更少的面积实现对更多的不同型号大小产品的针对性吸附区域,极大地提高了装置的实用性。

61.这样,更加方便真空管路的布置,能够更好地缩小平台本体的厚度。

62.其中,各个连通吸附区域的抽真空接口均位于平台本体下方中部位置且整体围绕呈类似环形结构布置。

63.这样,更加方便在平台本体下方中部布置抽真空装置,且方便调整切换。

64.其中,连通吸附区域包括位于平台本体一侧中部位置的第一连通吸附区域6,第一连通吸附区域6包括多根沿平台本体宽度方向均匀间隔布置的第一长度方向真空管路,第一长度方向真空管路从平台本体长度方向一侧侧边沿长度方向延伸到平台本体中部附近,第一连通吸附区域还包括至少一根沿平台宽度方向设置的第一宽度方向真空管路,第一宽度方向真空管路贯通连接第一长度方向真空管路并沿平台本体宽度方向的单侧延伸至侧边,所述第一长度方向真空管路和第一宽度方向真空管路均位于第一水平面上;连通吸附区域还包括半包围设置在第一连通吸附区域外的第二连通吸附区域7,第二连通吸附区域7包括多根在平台本体宽度方向上分布于第一连通吸附区域两侧的第二长度方向真空管路,第二长度方向真空管路沿平台本体宽度方向上均匀间隔布置,第二连通吸附区域还包括至少一根第二宽度方向真空管路,第二宽度方向真空管路沿平台本体长度方向均匀间隔布置且位于第一宽度方向真空管路背离第一连通吸附区域方向的外侧,第二宽度方向真空管路沿平台本体宽度方向的单侧延伸至侧边,且第二宽度方向真空管路延伸至平台本体侧边的方向和第一宽度方向真空管路延伸至平台本体侧边的方向相反,第二长度方向真空管路和第二宽度方向真空管路均位于第二水平面上,第二水平面和第一水平面在高度方向上错位设置;连通吸附区域还包括半包围设置在第二连通吸附区域外的第三连通吸附区域8,第三连通吸附区域8包括多根在平台本体宽度方向上分布于第二连通吸附区域两侧的第三长度方向真空管路,第三长度方向真空管路沿平台本体宽度方向上均匀间隔布置,第三连通吸附区域还包括至少一根第三宽度方向真空管路,第三宽度方向真空管路沿平台本体长度方向均匀间隔布置且位于第二宽度方向真空管路背离第一连通吸附区域方向的外侧,第三宽度方向真空管路沿平台本体宽度方向的单侧延伸至平台本体侧边,且第三宽度方向真空管路延伸至平台本体侧边的方向和第二宽度方向真空管路延伸至平台本体侧边的方向相同,其中和第三宽度方向真空管路延伸至平台本体侧边方向位于同一侧的第三长度方向真空管路位于第一水平面上,另一侧的第三长度方向真空管路和第三宽度方向真空管路均位于第二水平面上(二者之间通过竖直向下的连接管道贯通,连接管道下端口可设置堵头封堵);连通吸附区域还包括第四连通吸附区域9,第四连通吸附区域9包括在平台本体宽度方向上分布于第三连通吸附区域两侧的第四长度方向真空管路,第四连通吸附区域还包括沿平台本体宽度方向延伸的第四宽度方向真空管路,和第一宽度方向真空管路连接到平台本体侧边的该侧方向一致的第四长度方向真空管路位于第二水平面上,另一侧的第四长度方向真空管路和第四宽度方向真空管路位于第一水平面上(二者之间通过竖直向下的连接管道贯通,连接管道下端口可设置堵头封堵)。

65.这样,采用仅仅两层水平面的真空管路布置空间,布置了四个依次呈半包围结构

的连通吸附区域,且及其巧妙地使各自的真空管道能够相互各不干涉,故能够实现以更薄的平台尺寸达到更多连通吸附区域的布置,极大地提高了装置的集成性能,以更少的设备材料成本实现设备更多的使用可能性,极大地提高了装置的实用性。

66.其中,连通吸附区域还包括第五连通吸附区域10,第五连通吸附区域10位于平台本体背离第一连通吸附区域方向的一端,第五连通吸附区域包括多个沿平台本体宽度方向设置的第五宽度方向真空管路,第五宽度方向真空管路沿平台本体长度方向均匀间隔排布,第五宽度方向真空管路的一端延伸至平台本体侧边,第五宽度方向真空管路的另一端相交贯通连接有沿平台本体长度方向布置的第五长度方向真空管路,第五长度方向真空管路背离第一连通吸附区域的一端延伸到平台本体端部侧面,第五宽度方向真空管路和第五长度方向真空管路均位于第二水平面上,第五连通吸附区域还包括两根沿平台本体长度方向设置的第五抽真空连接用辅助管路,第五抽真空连接用辅助管路位于第三水平面上且一端延伸进入到第三连通吸附区域内并设置对应的抽真空接口,另一端连接至平台本体侧边;连通吸附区域还包括第六连通吸附区域11,第六连通吸附区域11包括和第五宽度方向真空管路并列间隔设置在平台本体端部的第六宽度方向真空管路,第六宽度方向真空管路的一端连通至平台本体侧边,第六宽度方向真空管路的两端均贯通相交连接有第六长度方向真空管路,第六宽度方向真空管路的中部位置还设置有两根沿平台本体长度方向设置的第六抽真空连接用辅助管路,第六抽真空连接用辅助管路一端延伸进入到第三连通吸附区域内并设置对应的抽真空接口,另一端连接至平台本体侧边,所述第六宽度方向真空管路、第六长度方向真空管路和第六抽真空连接用辅助管路均位于第一水平面上。

67.这样,在平台本体沿长度方向的一端侧边增加设置了第五连通吸附区域和第六连通吸附区域,此两区域在平台长度方向的尺寸小于平台宽度方向的尺寸,极大地增加了可形成吸附区域的尺寸种类范围,使得更多形状要求的玻璃屏幕产品能够集成在一个工作平台上实现固定切割。并且第五连通吸附区域和第六连通吸附区域自身结构设置具有结构简单,易于加工,能够将抽真空接口接引到平台中部位置以方便抽真空等优点。实施时,位于同一连通吸附区域中的不在一个水平面上的抽真空管道之间依靠沿平台本体竖直方向上设置的通道实现连通。

68.具体实施时,第五连通吸附区域和第六连通吸附区域的布置结构,还可以做如下调整,在保持第五连通吸附区域和第六连通吸附区域中各个真空管道在水平面上投影位置不变的情况下,调整各真空管道在平台本体竖直方向上的位置,使得各第五宽度方向真空管路、第六宽度方向真空管路、和第五长度方向真空管路同侧的第六长度方向真空管路均布置到第二水平面上,其余的第六长度方向真空管路、第五长度方向真空管路、第五抽真空连接用辅助管路以及第六抽真空连接用辅助管路均布置到第一水平面上。这样,可以只需两个水平面即布置完所有的真空管路,极大地缩小了平台本体所需的厚度,节省了材料。只是这种布置方式在各第五宽度方向真空管路和第五长度方向真空管路之间需要在平台本体上设置多个竖孔使其贯通连接,加工相对不便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。