1.本发明属于阀门设计技术领域,特别涉及一种用于介质含固、易振动、易 卡涩工况的角阀及其设计方法。

背景技术:

2.在石油化工、煤化工、冶金、污水处理等行业,一些关键工艺工段控制阀 门处于高含固量、乃至气液固三相流的工况,特别是在高压差情况下,阀门极 易发生振动卡涩等情况,因此需要设计具有阀杆导向结构的阀门。然而有些导 向结构长径比过大,加工装配困难,因此需要设计多段式阀杆导向结构。

3.目前存在的多段式阀杆导向结构,其布置方式及结构参数缺乏设计标准, 即使设置为多段式阀杆导向结构,也可能由于各段阀杆导向结构布置方式及结 构参数设计不合理而同样存在发生振动、卡涩等情况,而不得不进行的对阀杆 导向结构的多次反复摸索设计及反复试错,使得对阀门的改进效果缺乏预估性, 改进效率低。

技术实现要素:

4.本发明要解决的技术问题是提供角阀及其设计方法,基于阀杆结构及运动 参数,对导向结构的布置方式及结构参数进行设计,在高含固量、高压差的工 况下,高效、高准确度实现阀门的动作平稳、防止振动或卡涩。

5.本发明提供的技术方案如下:

6.第一方面,一种角阀,包括阀座、阀杆组件、阀体、阀杆导向组件和阀杆 导向套组件,所述阀座设置在阀体的下部,外壁与阀体出口段的内壁配合,用 于将介质导出阀体;所述阀杆组件包括连接为一体的阀杆和阀头,其以阀头朝 内伸入阀体中,通过在阀体内的往复直线运动控制阀体出口介质流量;所述阀 杆导向组件具有阀杆导向1~6段、或阀杆导向和阀头导向共1~6段,其中阀杆 导向设置在阀杆外部,阀头导向设置在阀头外部,用于在阀杆组件往复运动时 对其导向;所述阀杆导向套组件通过阀盖法兰固定在阀体中,具有阀杆导向套 1~5段、或阀杆导向套和阀头导向套共1~5段,其中阀杆导向套和阀头导向套 分别套设在阀杆导向和阀头导向外部,且至少一段阀杆导向与阀杆导向套连为 一体,存在阀头导向和阀头导向套时至少一段阀头导向与阀头导向套连为一体;

7.所述阀杆的最大直径为d1,所述阀头的最大直径为d2,所述阀杆导向的外 径d1=(1.1~3)*d1,所述阀头导向的外径d2=(1.1~3)*d2,所述阀杆导向 套的外径d3=(1.1~3)*d1,所述阀头导向套的外径d4=(1.1~3)*d2;所述 阀杆导向组件中单段阀杆导向或阀头导向的长度h1=0.2*d1~20*d1;所述阀杆 导向套组件中单段阀杆导向套或阀头导向套的长度h2=0.1*d1~40*d1。

8.所述阀杆组件行程与分段的关系包括:所述阀杆组件的行程m≤1*d1时, 所述阀杆导向的数量为1~2段,所述阀头导向的数量为0~1段;所述阀杆组件 的行程在1*d1<m≤2*d1时,所述阀杆导向的数量为2~3段,所述阀头导向的 数量为1~2段;所述阀杆组件

的行程m>2*d1时,所述阀杆导向的数量为3段 及以上,所述阀头导向的数量为1~3段。

9.所述阀杆导向套组件长度与分段的关系包括:所述阀杆导向套组件总长度 h≤3*d1时,所述阀杆导向套的数量为1段,阀头导向套的数量为0段;所述 阀杆导向套组件总长度3*d1<h≤10*d1时,所述阀杆导向套的数量为1~2段, 阀头导向套的数量为0~1段;所述阀杆导向套组件总长度h>10*d1时,所述 阀杆导向套的数量为2~4段,所述阀头导向套的数量为0~1段。

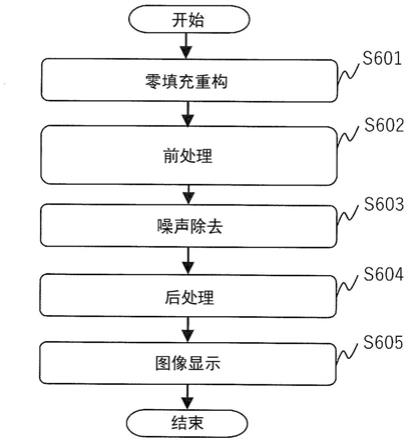

10.第二方面,一种角阀的设计方法,所述角阀包括阀座、阀杆组件、阀体、 阀杆导向组件和阀杆导向套组件,所述阀座设置在阀体的下部,外壁与阀体出 口段的内壁配合,用于将介质导出阀体;所述阀杆组件包括连接为一体的阀杆 和阀头,其以阀头朝内伸入阀体中,通过在阀体内的往复直线运动控制阀体出 口介质流量;所述设计方法包括:

11.设计阀杆导向组件使其具有阀杆导向1~6段、或阀杆导向和阀头导向共1~6 段,其中阀杆导向设置在阀杆外部,阀头导向设置在阀头外部,用于在阀杆组 件往复运动时对其导向;将阀杆导向套组件通过阀盖法兰固定在阀体上,设计 阀杆导向套组件使其具有阀杆导向套1~5段、或阀杆导向套和阀头导向套共1~5 段,其中阀杆导向套和阀头导向套分别套设在阀杆导向和阀头导向外部,且至 少一段阀杆导向与阀杆导向套连为一体,存在阀头导向和阀头导向套时至少一 段阀头导向与阀头导向套连为一体;

12.所述阀杆的最大直径为d1,所述阀头的最大直径为d2,确定所述阀杆导向 的外径d1=(1.1~3)*d1,所述阀头导向的外径d2=(1.1~3)*d2,所述阀杆 导向套的外径d3=(1.1~3)*d1,所述阀头导向套的外径d4=(1.1~3)*d2; 所述阀杆导向组件中单段阀杆导向或阀头导向的长度h1=0.2*d1~20*d1;所述 阀杆导向套组件中单段阀杆导向套或阀头导向套的长度h2=0.1*d1~40*d1。

13.确定所述阀杆组件行程与分段的关系:所述阀杆组件的行程m≤1*d1时, 所述阀杆导向的数量为1~2段,所述阀头导向的数量为0~1段;所述阀杆组件 的行程在1*d1<m≤2*d1时,所述阀杆导向的数量为2~3段,所述阀头导向的 数量为1~2段;所述阀杆组件的行程m>2*d1时,所述阀杆导向的数量为3段 及以上,所述阀头导向的数量为1~3段;

14.确定所述阀杆导向套组件长度与分段的关系:所述阀杆导向套组件总长度 h≤3*d1时,所述阀杆导向套的数量为1段,阀头导向套的数量为0段;所述 阀杆导向套组件总长度3*d1<h≤10*d1时,所述阀杆导向套的数量为1~2段, 阀头导向套的数量为0~1段;所述阀杆导向套组件总长度h>10*d1时,所述 阀杆导向套的数量为2~4段,所述阀头导向套的数量为0~1段。

15.根据本发明提供的一种角阀及其设计方法,具有以下有益效果:

16.本发明提供的角阀及其设计方法,基于阀杆结构及运动参数,对导向结构 的布置方式及结构参数进行设计,在高含固量、高压差的工况下,高效、高准 确度实现阀门的动作平稳、防止振动或卡涩。

附图说明

17.图1为一种多段式阀杆导向结构的阀门示意图,具有两段式阀杆导向组件 和两段式阀杆导向套组件;

18.图2为一种多段式阀杆导向结构的阀门示意图,具有三段式阀杆导向组件 和两段

式阀杆导向套组件;

19.图3为一种多段式阀杆导向结构的阀门示意图,具有三段式阀杆导向组件 和三段式阀杆导向套组件;

20.图4为导向套i和导向套ii通过焊接连接的示意图;

21.图5为导向套i和导向套ii通过螺纹连接的示意图;

22.图6为导向套i和导向套ii通过花键连接的示意图,左图为纵向剖面图, 右图为a

‑

a横向剖面图;

23.图7为导向套i和导向套ii通过端部压紧连接的示意图;

24.图8为导向套i和导向套iii通过螺纹连接的示意图;

25.图9为导向套i和导向套iii通过端部压紧连接的示意图;

26.图10为导向套i和导向套iii通过花键连接的示意图,左图为纵向剖面图, 右图为b

‑

b横向剖面图;

27.图11为导向套i和导向套ii同时与导向连接块的连接示意图;

28.图12为一种阀杆导向和阀杆导向套的连接方式示意图,左图为焊接连接方 式,中图为螺纹连接 焊接连接方式组合,右图为间隙或过渡或过盈配合 端部 压紧连接方式组合。

29.附图标号说明

[0030]1‑

阀座;2

‑

阀杆组件;3

‑

阀体;4

‑

阀杆导向i;5

‑

阀杆导向ii;6

‑

阀杆导向套 i;7

‑

阀杆导向套ii;8

‑

阀头导向i;9

‑

阀头导向套i;10

‑

导向连接块;11

‑

环状可 压缩材料;12

‑

金属硬支撑环。

具体实施方式

[0031]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而 变得更为清楚、明确。

[0032]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示 例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示 出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0033]

根据本发明的第一方面,提供了一种角阀,如图1~图3所示,包括阀座1、 阀杆组件2、阀体3、阀杆导向组件和阀杆导向套组件,所述阀座1设置在阀体 3的下部,外壁与阀体3出口段的内壁配合,用于将介质导出阀体3;所述阀杆 组件2包括连接为一体的阀杆和阀头,其以阀头朝内伸入阀体3中,通过阀杆 组件2在阀体3内的往复直线运动控制阀体出口介质流量;所述阀杆导向组件 具有阀杆导向1~6段、或阀杆导向和阀头导向共1~6段,其中阀杆导向设置在 阀杆外部,阀头导向设置在阀头外部,用于在阀杆组件2往复运动时对其起导 向作用;所述阀杆导向套组件通过阀盖法兰固定在阀体3中,具有阀杆导向套 1~5段、或阀杆导向套和阀头导向套共1~5段,其中阀杆导向套和阀头导向套 分别套设在阀杆导向和阀头导向外部,且至少一段阀杆导向与阀杆导向套连为 一体,存在阀头导向和阀头导向套时至少一段阀头导向与阀头导向套连为一体, 以维持阀杆导向组件在阀体3上的相对位置;

[0034]

所述阀杆的最大直径为d1,所述阀头的最大直径为d2,所述阀杆导向的外 径d1=

(1.1~3)*d1,所述阀头导向的外径d2=(1.1~3)*d2,所述阀杆导向 套的外径d3=(1.1~3)*d1,所述阀头导向套的外径d4=(1.1~3)*d2;所述 阀杆导向组件中单段阀杆导向或阀头导向的长度h1=0.2*d1~20*d1;所述阀杆 导向套组件中单段阀杆导向套或阀头导向套的长度h2=0.1*d1~40*d1;

[0035]

所述阀杆组件行程与分段的关系包括:所述阀杆组件2的行程m≤1*d1时, 所述阀杆导向的数量为1~2段,所述阀头导向的数量为0~1段;所述阀杆组件 2的行程在1*d1<m≤2*d1时,所述阀杆导向的数量为2~3段,所述阀头导向 的数量为1~2段;所述阀杆组件2的行程m>2*d1时,所述阀杆导向的数量为 3段及以上,所述阀头导向的数量为1~3段,见表1;

[0036]

表1阀杆组件行程与分段的关系

[0037]

阀杆组件的行程阀杆导向的数量阀头导向的数量m≤1*d11~2段0~1段1*d1<m≤2*d12~3段1~2段m>2*d13段及以上1~3段

[0038]

所述阀杆导向套组件长度与分段的关系包括:所述阀杆导向套组件总长度 h≤3*d1时,所述阀杆导向套的数量为1段,阀头导向套的数量为0段;所述 阀杆导向套组件总长度3*d1<h≤10*d1时,所述阀杆导向套的数量为1~2段, 阀头导向套的数量为0~1段;所述阀杆导向套组件总长度h>10*d1时,所述 阀杆导向套的数量为2~4段,所述阀头导向套的数量为0~1段,见表2。

[0039]

表2阀杆导向套组件长度与分段的关系

[0040]

导向套组件总长度阀杆导向套的数量阀头导向套的数量h≤3*d11段0段3*d1<h≤10*d11~2段0~1段h>10*d12~4段0~1段

[0041]

本发明人在生产中发现,多段式阀杆导向结构固然能够减轻阀门振动卡涩 等情况。然而,多段式阀杆导向结构其布置方式及结构参数缺乏设计标准,即 使设置为多段式阀杆导向结构,在高压高固含量流体情况下,同样存在由于各 段阀杆导向结构布置方式及结构参数设计不合理而同样存在发生振动、卡涩等 情况,需要对阀杆导向结构进行多次反复摸索设计及反复试错,使得对阀门的 改进效果缺乏预估性,改进效率低。本发明人经过大量研究和重复验证,确定 了上述表1和表2的结果。对于表1:对于不同行程m的阀杆,不设置导向会 存在振动、变形,无法保证同轴度等问题;设置导向数量过多会导致阀杆过定 位,导向数量增加时,为了保证不同导向之间的几何形位公差,会大幅提升产 品加工制造的难度。因此,通过反复试验得到表中分布结果。

[0042]

对于表2:受阀体尺寸、阀门行程等因素的影响,阀杆导向套组件的总长 度h与阀杆最大外径d1的比值跨度较大。h与d1的比值一方面决定了导向套 的加工难度,如圆柱度等形位公差控制;另一方面也影响了阀杆、阀杆导向组 件之间的定位装配难度,进一步地影响了阀杆的使用性能。通过反复摸索得到 表中分布结果。

[0043]

通过表1和表2,结合阀杆组件的行程和导向套组件总长度,即可确定阀 杆导向、阀头导向、阀杆导向套和阀头导向套的数量。

[0044]

在一种优选的实施方式中,所述阀杆导向组件中单段阀杆导向或阀头导向 的长度h1=0.2*d1~20*d1,优选为h1=1*d1~10*d1。在上述范围特别是 1*d1~10*d1内,阀杆组件2往复直线动作500次以上,无卡涩情况出现。

[0045]

在一种优选的实施方式中,所述阀杆导向套组件中单段阀杆导向套或阀头 导向套的长度h2=0.1*d1~40*d1,优选为h2=1*d1~10*d1。在上述范围特别是 1*d1~10*d1内。阀杆导向组件及阀杆导向套组件中单段长度过短低于以上范 围,并无法起到导向的作用,如果超出以上范围,会造成阀杆与阀杆导向之间 的过定位、阀杆导向与阀杆导向套之间的过定位,特别是在含有固体颗粒的工 况中,阀杆与阀杆导向阀之间、阀杆导向与阀杆导向套之间的空隙只要进入少 量固体颗粒就会造成阀杆的划伤,甚至无法动作的情况,严重影响其使用寿命。

[0046]

在一种优选的实施方式中,所述阀杆导向组件仅具有单个阀杆导向如位于 阀杆上部的阀杆导向ii 5时,阀杆导向套与阀杆形成的间隙内安装有所述单个 阀杆导向、环状可压缩材料及金属硬支撑环,所述环状可压缩材料紧密包覆在 阀杆上,所述金属硬支撑环与阀杆间隙配合,通过环状可压缩材料及金属硬支 撑环在阀杆导向套与阀杆形成的间隙内的填充,不仅能够实施对所述阀杆导向 的支撑,还利于防止流体介质自阀杆处泄露。

[0047]

如图1所示,所述阀杆导向组件包括两个及两个以上阀杆导向如位于阀杆 中部的阀杆导向i 4和位于阀杆上部的阀杆导向ii 5时,阀杆导向套组件与阀杆 形成的间隙内,安装有所述的两个及两个以上阀杆导向、至少一段环状可压缩 材料11以及用于支撑和分隔相邻阀杆导向的金属硬支撑环12,所述环状可压 缩材料紧密包覆在阀杆上,所述金属硬支撑环与阀杆间隙配合。

[0048]

在一种优选的实施方式中,如图2所示,所述阀杆导向组件具有单个阀头 导向如位于阀头上部的阀头导向i 8时,阀头导向套与阀头形成的间隙内安装有 所述单个阀头导向及金属硬支撑环,所述金属硬支撑环与阀头间隙配合,通过 金属硬支撑环在阀头导向套与阀头形成的间隙内的填充,实施对所述阀头导向 在间隙内的支撑。

[0049]

所述阀杆导向组件包括两个及两个以上阀头导向时,阀头导向套组件与阀 头形成的间隙内安装有所述的两个及两个以上阀头导向、支撑和分隔相邻阀头 导向的金属硬支撑环,所述金属硬支撑环与阀头间隙配合。

[0050]

在一种优选的实施方式中,所述阀杆导向套组件包括两个及两个以上阀杆 导向套如位于阀杆部分的阀杆导向套i 6和阀杆导向套ii 7时,相邻阀杆导向套 通过对接部位加工螺纹段连接(图5)、焊接连接(图4)、过盈配合等机械形式 连接,或者采用螺栓/螺钉/榫卯/花键(图6)/端部压紧(图7)等连接件形式 连接,或者采用在对接部位同时连接导向连接块10的方式连接(图11)。

[0051]

所述阀杆导向套组件包括至少一个阀杆导向套和阀头导向套如位于阀杆部 分的阀杆导向套i 6和阀头部分的阀头导向套i 9时,相邻的阀杆导向套和阀头 导向套通过对接部位加工螺纹段连接(图8)、焊接连接、过盈配合等机械形式 连接,或者采用螺栓/螺钉/榫卯/花键(图10)/端部压紧(图9)等连接件形式 连接,或者采用在对接部位同时连接导向连接块的方式连接。

[0052]

当采用在对接部位加工螺纹段连接时,旋入深度不低于0.5*d1;

[0053]

当采用焊接连接时,不允许采用断续焊接;

[0054]

当采用过盈配合等机械形式连接时,环向面应力不大于10mpa,若超过上 述阈值,则在高温等使用工况下,阀杆导向套/阀头导向套连接部位处存在热应 力集中,导致严重变形的现象,影响使用性能;

[0055]

当采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接时,轴向压紧力不 低于5mpa,防止在高温及振动等工况下,压紧力不足导致结构松动,间隙增 大引入含固介质,连接部位处发生断裂;

[0056]

当采用在对接部位同时连接导向连接块的方式连接时,导向连接块内径不 小于2*d1,高度为0.2*d1~5*d1。

[0057]

在一种优选的实施方式中,所述阀杆导向与阀杆导向套或阀头导向与阀头 导向套之间通过对接部位加工螺纹段连接、焊接连接、过盈配合等机械形式连 接,或者采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接,或者采用在对 接部位同时连接导向连接块的方式及上述方式的组合连为一体。如图12左为焊 接连接方式,图12中为螺纹连接 焊接连接方式组合,图12右为间隙或过渡 或过盈配合 端部压紧连接方式组合。

[0058]

当采用在对接部位加工螺纹段连接时,旋入深度不低于0.5*d1;

[0059]

当采用焊接连接时,不允许采用断续焊接;

[0060]

当采用过盈配合等机械形式连接时,环向面应力不大于10mpa;

[0061]

当采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接时,轴向压紧力不 低于5mpa;

[0062]

当采用在对接部位同时连接导向连接块的方式连接时,导向连接块内径不 小于2*d1,高度为0.2*d1~5*d1。

[0063]

优选地,如图3所示,本发明中所述阀门包括阀座、阀杆组件、阀体、三 段式阀杆导向组件和三段式阀杆导向套组件;其中,阀杆导向组件包含阀杆导 向i、阀杆导向ii和阀头导向i,阀杆导向套组件包含阀杆导向套i、阀杆导向 套ii和阀头导向套i;设阀杆最大直径为d1,阀头的最大直径为d2且阀杆组件 2的行程m>2*d1时,阀杆导向i~ii的外径d1=1.75*d1,阀头导向i的外径 d2=1.5*d2;阀杆导向套i~ii的外径d3=2*d1,阀头导向套i的外径d4=1.2*d2; 阀杆导向i长度h11=3*d1,阀杆导向ii长度h12=2*d1,阀头导向i长度 h13=3*d1;阀杆导向套i长度h21=6*d1,阀杆导向套ii长度h22=3*d1,阀头 导向套i长度h23=10*d1;阀杆导向套i和阀杆导向套ii通过螺纹及焊接连接, 螺纹旋入深度为1.2*d1;阀杆导向套ii和阀头导向套i通过花键及焊接连接, 花键为均匀分布的8齿,花键配合后焊接;阀杆导向i与阀杆导向套i通过过 盈配合连接,环向面应力小于5mpa;阀杆导向ii与阀杆导向套ii通过过盈配 合连接,环向面应力小于8mpa;阀头导向i与阀头导向套i为一体式连接。

[0064]

在一种优选的实施方式中,所述阀杆导向组件的材料硬度小于阀杆组件的 材料硬度,防止破坏阀杆组件表面,导致阀杆组件与阀杆导向组件之间存在较 大空隙,含固介质进入后导致卡涩等现象。

[0065]

根据本发明的第二方面,提供了一种角阀的设计方法,所述角阀包括阀座 1、阀杆组件2、阀体3、阀杆导向组件和阀杆导向套组件,所述阀座1设置在 阀体3的下部,外壁与阀体3出口段的内壁配合,用于将介质导出阀体3;所 述阀杆组件2包括连接为一体的阀杆和阀头,其以阀头朝内伸入阀体3中,通 过阀杆组件2在阀体3内的往复直线运动控制阀体出

口介质流量;所述设计方 法包括:

[0066]

设计阀杆导向组件使其具有阀杆导向1~6段、或阀杆导向和阀头导向共1~6 段,其中阀杆导向设置在阀杆外部,阀头导向设置在阀头外部,用于在阀杆组 件2往复运动时对其起导向作用;将阀杆导向套组件通过阀盖法兰固定在阀体 3上,设计阀杆导向套组件使其具有阀杆导向套1~5段、或阀杆导向套和阀头 导向套共1~5段,其中阀杆导向套和阀头导向套分别套设在阀杆导向和阀头导 向外部,且至少一段阀杆导向与阀杆导向套连为一体,存在阀头导向和阀头导 向套时至少一段阀头导向与阀头导向套连为一体,以维持阀杆导向组件在阀体 3上的相对位置;

[0067]

所述阀杆的最大直径为d1,所述阀头的最大直径为d2,确定所述阀杆导向 的外径d1=(1.1~3)*d1,所述阀头导向的外径d2=(1.1~3)*d2,所述阀杆 导向套的外径d3=(1.1~3)*d1,所述阀头导向套的外径d4=(1.1~3)*d2, 确定所述阀杆导向组件中单段阀杆导向或阀头导向的长度h1=0.2*d1~20*d1, 所述阀杆导向套组件中单段阀杆导向套或阀头导向套的长度 h2=0.1*d1~40*d1;

[0068]

确定所述阀杆组件行程与分段的关系:所述阀杆组件2的行程m≤1*d1时, 所述阀杆导向的数量为1~2段,所述阀头导向的数量为0~1段;所述阀杆组件 2的行程在1*d1<m≤2*d1时,所述阀杆导向的数量为2~3段,所述阀头导向 的数量为1~2段;所述阀杆组件2的行程m>2*d1时,所述阀杆导向的数量为 3段及以上,所述阀头导向的数量为1~3段;

[0069]

确定所述阀杆导向套组件长度与分段的关系:所述阀杆导向套组件总长度 h≤3*d1时,所述阀杆导向套的数量为1段,阀头导向套的数量为0段;所述 阀杆导向套组件总长度3*d1<h≤10*d1时,所述阀杆导向套的数量为1~2段, 阀头导向套的数量为0~1段;所述阀杆导向套组件总长度h>10*d1时,所述 阀杆导向套的数量为2~4段,所述阀头导向套的数量为0~1段。

[0070]

本发明的设计方法中,所述阀杆导向组件中单段阀杆导向或阀头导向的长 度优选为h1=1*d1~10*d1。

[0071]

本发明的设计方法中,所述阀杆导向套组件中单段阀杆导向套或阀头导向 套的长度优选为h2=1*d1~10*d1。

[0072]

本发明的设计方法中,所述阀杆导向组件仅具有单个阀杆导向如位于阀杆 上部的阀杆导向ii 5时,在阀杆导向套与阀杆形成的间隙内安装所述单个阀杆 导向、环状可压缩材料及金属硬支撑环,所述环状可压缩材料紧密包覆在阀杆 上,所述金属硬支撑环与阀杆间隙配合,通过环状可压缩材料及金属硬支撑环 在阀杆导向套与阀杆形成的间隙内的填充,不仅能够实施对所述阀杆导向的支 撑,还利于防止流体介质自阀杆处泄露。

[0073]

如图1所示,所述阀杆导向组件包括两个及两个以上阀杆导向如位于阀杆 中部的阀杆导向i 4和位于阀杆上部的阀杆导向ii 5时,在阀杆导向套组件与阀 杆形成的间隙内,安装所述的两个及两个以上阀杆导向、至少一段环状可压缩 材料11以及用于支撑和分隔相邻阀杆导向的金属硬支撑环12,所述环状可压 缩材料紧密包覆在阀杆上,所述金属硬支撑环与阀杆间隙配合。

[0074]

本发明设计方法中,如图2所示,所述阀杆导向组件具有单个阀头导向如 位于阀头上部的阀头导向i 8时,在阀头导向套与阀头形成的间隙内安装所述单 个阀头导向及金属硬支撑环,所述金属硬支撑环与阀头间隙配合,通过金属硬 支撑环在阀头导向套与阀头

形成的间隙内的填充,实施对所述阀头导向在间隙 内的支撑。

[0075]

所述阀杆导向组件包括两个及两个以上阀头导向时,在阀头导向套组件与 阀头形成的间隙内安装所述的两个及两个以上阀头导向、支撑和分隔相邻阀头 导向的金属硬支撑环,所述金属硬支撑环与阀头间隙配合。

[0076]

本发明设计方法中,所述阀杆导向套组件包括两个及两个以上阀杆导向套 如位于阀杆部分的阀杆导向套i 6和阀杆导向套ii 7时,相邻阀杆导向套通过对 接部位加工螺纹段连接、焊接连接、过盈配合等机械形式连接,或者采用螺栓/ 螺钉/榫卯/花键/端部压紧等连接件形式连接,或者采用在对接部位同时连接导 向连接块的方式连接。

[0077]

所述阀杆导向套组件包括至少一个阀杆导向套和阀头导向套如位于阀杆部 分的阀杆导向套i 6和阀头部分的阀头导向套i 9时,相邻的阀杆导向套和阀头 导向套通过对接部位加工螺纹段连接、焊接连接、过盈配合等机械形式连接, 或者采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接,或者采用在对接部 位同时连接导向连接块的方式连接。

[0078]

当采用在对接部位加工螺纹段连接时,确定旋入深度不低于0.5*d1;

[0079]

当采用焊接连接时,确定不采用断续焊接;

[0080]

当采用过盈配合等机械形式连接时,确定环向面应力不大于10mpa,若超 过上述阈值,则在高温等使用工况下,阀杆导向套/阀头导向套连接部位处存在 热应力集中,导致严重变形的现象,影响使用性能;

[0081]

当采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接时,确定轴向压紧 力不低于5mpa,防止在高温及振动等工况下,压紧力不足导致结构松动,间 隙增大引入含固介质,连接部位处发生断裂;

[0082]

当采用在对接部位同时连接导向连接块的方式连接时,确定导向连接块内 径不小于2*d1,高度为0.2*d1~5*d1。

[0083]

本发明设计方法中,所述阀杆导向与阀杆导向套或阀头导向与阀头导向套 之间通过对接部位加工螺纹段连接、焊接连接、过盈配合等机械形式连接,或 者采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接,或者采用在对接部位 同时连接导向连接块的方式及上述方式的组合连为一体。

[0084]

当采用在对接部位加工螺纹段连接时,确定旋入深度不低于0.5*d1;

[0085]

当采用焊接连接时,确定不采用断续焊接;

[0086]

当采用过盈配合等机械形式连接时,确定环向面应力不大于10mpa;

[0087]

当采用螺栓/螺钉/榫卯/花键/端部压紧等连接件形式连接时,确定轴向压紧 力不低于5mpa;

[0088]

当采用在对接部位同时连接导向连接块的方式连接时,确定导向连接块内 径不小于2*d1,高度为0.2*d1~5*d1。

[0089]

本发明设计方法中,所述阀杆导向组件的材料硬度小于阀杆组件的材料硬 度。

[0090]

实施例

[0091]

实施例1

[0092]

如图2所示,所述阀门包括阀座、阀杆组件、阀体、三段式阀杆导向组件 和二段式阀杆导向套组件;其中,阀杆导向组件包含阀杆导向i 4、阀杆导向ii5和阀头导向i 8,阀

杆导向套组件包含阀杆导向套i 6和阀头导向套i 9;设阀 杆最大直径为d1(40mm),阀头的最大直径为d2(80mm)且阀杆组件2的行 程m>2*d1(90mm)时,阀杆导向i~ii的外径d1=1.75*d1(70mm),阀头导 向i的外径d2=1.5*d2(120mm),阀杆导向套i的外径d3=2*d1(140mm),阀 头导向套i的外径d4=1.2*d2(144mm)。阀杆导向i长度h11=3*d1(120mm), 阀杆导向ii长度h12=2*d1(80mm),阀头导向i长度h13=3*d1(120mm); 阀杆导向套i长度h21=10*d1(400mm),阀头导向套i长度h23=10*d1(400mm); 阀杆导向套i和阀头导向套i通过螺纹及焊接连接,螺纹旋入深度为1.2d1 (48mm);阀杆导向i与阀杆导向套i通过过盈配合连接,环向面应力小于 5mpa;阀杆导向ii与阀杆导向套i通过过盈配合连接,环向面应力小于6mpa; 阀头导向i与阀头导向套i为一体式连接。

[0093]

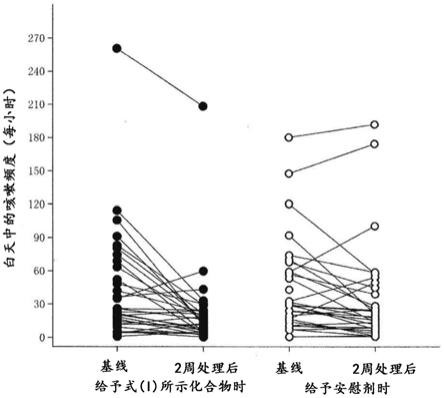

常温下,阀门空载动作试验500次,未出现卡涩现象;在充满含固量5% 的泥浆溶液中,阀门动作试验500次,未出现卡涩现象。

[0094]

实施例2

[0095]

如图3所示,所述阀门包括阀座、阀杆组件、阀体、三段式阀杆导向组件 和三段式阀杆导向套组件;其中,阀杆导向组件包含阀杆导向i、阀杆导向ii 和阀头导向i,阀杆导向套组件包含阀杆导向套i、阀杆导向套ii和阀头导向套 i;设阀杆最大直径为d1(40mm),阀头的最大直径为d2(80mm)且阀杆组件 2的行程m>2*d1(90mm)时,阀杆导向i~ii的外径d1=1.75*d1(70mm), 阀头导向i的外径d2=1.5*d2(120mm);阀杆导向套i~ii的外径d3=2*d1 (140mm),阀头导向套i的外径d4=1.2*d2(144mm)。阀杆导向i长度 h11=3*d1,阀杆导向ii长度h12=2*d1,阀头导向i长度h13=3*d1;阀杆导向 套i长度h21=6*d1,阀杆导向套ii长度h22=3*d1,阀头导向套i长度 h23=10*d1;阀杆导向套i和阀杆导向套ii通过螺纹及焊接连接,螺纹旋入深 度为1.2*d1;阀杆导向套ii和阀头导向套i通过花键及焊接连接,花键为均匀 分布的8齿,花键配合后焊接;阀杆导向i与阀杆导向套i通过过盈配合连接, 环向面应力小于5mpa;阀杆导向ii与阀杆导向套ii通过过盈配合连接,环向 面应力小于6mpa;阀头导向i与阀头导向套i为一体式连接。

[0096]

常温下,阀门空载动作试验500次,未出现卡涩现象;在充满含固量5% 的泥浆溶液中,阀门动作试验500次,未出现卡涩现象。

[0097]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些 说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精 神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、 修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求 为准。

[0098]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。