1.本发明涉及液压泵技术领域,尤其涉及一种四模块联动配流式电磁直驱泵。

背景技术:

2.电磁直驱泵取消了传统斜盘式柱塞泵中间“旋转

‑

直线”的运动转换机构,缩短了动力传递路线,具有体积小、结构简单和功率密度高等优点,便于高度集成一体化设计,可被广泛用于航空航天静液作动器、工程液压机和行走液压等领域。

3.目前常见的电磁直驱泵大多配合主动阀工作以保证泵吸排油的连续性,虽然可通过调节吸排油柱塞的往复运动幅值和作动频率改变泵油流量,但额外的主动阀增加了结构的复杂性,同时仍存在泵流脉动问题严重,对系统流量和压力的调节能力有限等问题。

4.专利号为cn 103133322 b的一种多压电驱动的循环式主动配流泵提出了一种由多个压电陶瓷驱动器驱动的主动配流泵,虽然可以有效地降级流量脉动,实现连续的吸排油,但受限于压电陶瓷驱动器的微行程,该泵的额定负载较小,且高负载运行时,压电陶瓷驱动器需要超高频率的运行工况,会产生高温不可逆的损失,降低工作效率。

技术实现要素:

5.为了有效提高电磁直驱伺的功率密度,提高系统鲁棒性,减少工作中不必要流量的非线性输出,在充分考虑动圈式电磁直线执行器高频双向驱动特性以及提高电磁直驱泵集成度的基础上,本发明提出一种四模块联动配流式电磁直驱泵整机结构,通过四个结构相同的泵模块联合驱动配流,实现泵流周期性工作并降低流量脉动,可有效提高系统鲁棒性,减少工作中不必要流量的非线性输出,提高泵的灵活性。本发明可有效提高整个机电液一体化的动力传递效率,提高系统输出功率,实现低流量脉动的连续吸排油,保证电磁直驱泵的工作协调性和应用的广泛性。

6.为达到上述目的,本发明采用如下技术方案:

7.一种四模块联动配流式电磁直驱泵,包括四个结构相同的联动泵模块和连接四个联动泵模块的油路,四个联动泵模块分别为联动泵模块a、联动泵模块b、联动泵模块c和联动泵模块d;

8.所述联动泵模块均包括动圈式电磁直线执行器、阀单元和泵单元;所述动圈式电磁直线执行器包括:外磁轭2、粘接于外磁轭2内表面的永磁阵列4,通过内磁轭3同轴固连于永磁阵列4两端的第一端盖1和第二端盖7,第二端盖7的外端部同轴固连阀泵固定法兰8,电磁线圈组6绕制于线圈骨架5的凹槽内,线圈骨架5套装于内磁轭3外表面和永磁阵列4内表面间,线圈骨架5的伸出齿通过第二端盖7的凹槽置于阀泵固定法兰8的内腔中,线圈骨架连接板9通过线圈骨架5伸出齿上的螺纹孔与线圈骨架5固定连接;所述阀单元为两位三通滑阀,包括第一阀盖10、阀体11、阀芯12和第二阀盖13,第一阀盖10、阀体11和第二阀盖13依次同轴固连于阀泵固定法兰8外端部,阀芯12贯穿阀体11,靠近阀泵固定法兰8端的阀芯与线圈骨架连接板9同轴螺纹联接,阀芯12与阀体11间形成阀腔,阀腔壁上设有第一阀口a

v

、第

二阀口p和第三阀口b

v

;所述泵单元包括缸体14和活塞15,缸体14同轴固连于第二阀盖13外端部,活塞15的伸出杆与阀芯12同轴螺纹联接,活塞15位于缸体14内,活塞15外端部与缸体14间形成吸排油工作腔,吸排油工作腔壁上设有吸排油口a

p

;

9.所述连接四个联动泵模块的油路包括全联动连接和半联动连接;所述全联动连接为联动泵模块a的吸排油口a

p

与联动泵模块b的第二阀口p连接、联动泵模块b的吸排油口a

p

与联动泵模块c的第二阀口p连接、联动泵模块c的吸排油口a

p

与联动泵模块d的第二阀口p连接、联动泵模块d的吸排油口a

p

与联动泵模块a的第二阀口p连接,联动泵模块a的第一阀口a

v

、联动泵模块b的第一阀口a

v

、联动泵模块c的第一阀口a

v

和联动泵模块d的第一阀口a

v

均与油口x连通,联动泵模块a的第三阀口b

v

、联动泵模块b的第三阀口b

v

、联动泵模块c的第三阀口b

v

和联动泵模块d的第三阀口b

v

均与油口y连通;所述半联动连接为联动泵模块a的吸排油口a

p

与联动泵模块b的第二阀口p连接、联动泵模块b的吸排油口a

p

与联动泵模块a的第二阀口p连接、联动泵模块c的吸排油口a

p

与联动泵模块d的第二阀口p连接、联动泵模块d的吸排油口a

p

与联动泵模块c的第二阀口p连接,联动泵模块a的第三阀口b

v

、联动泵模块b的第一阀口a

v

、联动泵模块c的第三阀口b

v

和联动泵模块d的第一阀口a

v

均与油口x连通,联动泵模块a的第一阀口a

v

、联动泵模块b的第三阀口b

v

、联动泵模块c的第一阀口a

v

和联动泵模块d的第三阀口b

v

均与油口y连通。

10.进一步地,所述永磁阵列4由m个轴向充磁永磁体4.1和n个径向充磁永磁体4.2相互紧贴组成,其中m、n均为正整数,m=n 1。

11.进一步地,所述电磁线圈组6由a个正向线圈绕组6.1和b个反向线圈绕组6.2组成,相邻绕组的线圈缠绕方向相反,其中a、b均为正整数,a=b或a

‑

b=

±

1。

12.进一步地,所述电磁线圈组6的绕组个数与径向充磁永磁体4.2个数满足n=a b。

13.进一步地,所述第一阀盖10靠近阀体11的端部设有空孔,空孔内安装第一直线轴承17,第二阀盖13靠近阀体11的端部设有空孔,空孔内安装第二直线轴承19。

14.进一步地,所述第一直线轴承17与第一阀盖10间设有密封圈a16和密封圈b18,第二直线轴承19与第二阀盖13间设有密封圈c20和密封圈e22。

15.进一步地,所述阀芯12的外表面设有密封圈都1,活塞15的外表面设有密封圈f23。

16.本发明相比于现有的主动配流伺服泵,具有以下优势:

17.1、本发明的一种四模块联动配流式电磁直驱泵采用四个模块联合驱动配流,可实现泵的连续流量输出,降低流量脉动,消除流量死区,提高泵的灵活性和输出功率。

18.2、本发明的一种四模块联动配流式电磁直驱泵采用基于永磁阵列(halbach永磁阵列)的动圈式电磁直线执行器直接驱动,无“旋转

‑

直线”运动转换装置,动力传动效率高、动态响应迅速。

19.3、本发明的一种四模块联动配流式电磁直驱泵采用一体化设计,动圈式电磁直线执行器在驱动泵单元活塞工作的同时驱动主动配流阀工作,减少了驱动元件的数目,提高了泵的结构紧凑性。

20.4、本发明的一种四模块联动配流式电磁直驱泵可针对不同的性能需求和应用目标,提供不同的参数指标,保证电磁直驱泵的设计柔性化,适用范围更广。

附图说明

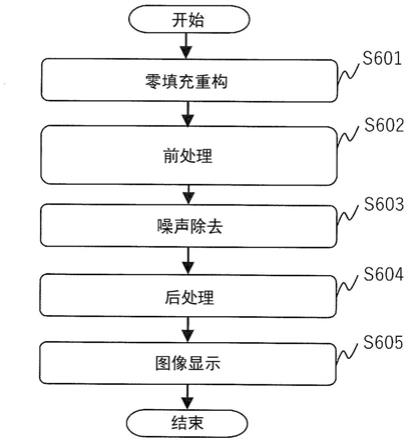

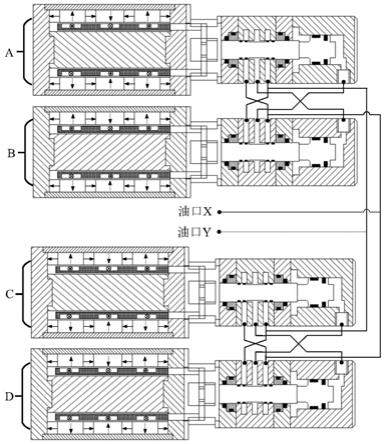

21.图1是本发明的结构和半联动连接油路示意图;

22.图2是本发明的单个联动泵模块结构示意图;

23.图3是本发明的单个联动泵模块驱动原理示意图;

24.图4是本发明的结构和全联动连接油路示意图;

25.图5是本发明第一流量输出工况的各联动泵模块位移示意图;

26.图6是本发明第一流量输出工况的油口x和油口y流量曲线示意图;

27.图7是本发明第二流量输出工况的各联动泵模块位移示意图;

28.图8是本发明第二流量输出工况的油口x和油口y流量曲线示意图。

29.图中:1第一端盖;2外磁轭;3内磁轭;4永磁阵列;5线圈骨架;6电磁线圈组;7第二端盖;8阀泵固定法兰;9线圈骨架连接板;10第一阀盖;11阀体;12阀芯;13第二阀盖;14缸体;15活塞;16密封圈a;17第一直线轴承;18密封圈b;19第二直线轴承;20密封圈c;21密封圈d;22密封圈e;23密封圈f;

30.4.1轴向充磁永磁体;4.2径向充磁永磁体;

31.6.1正向线圈绕组;6.2反向线圈绕组。

具体实施方式

32.下面结合附图和具体实施方式对本发明作进一步的详细说明。

33.如图1所示,一种四模块联动配流式电磁直驱泵,包括四个结构相同的联动泵模块和连接四个联动泵模块的油路,四个联动泵模块分别为联动泵模块a、联动泵模块b、联动泵模块c和联动泵模块d;

34.所述联动泵模块均包括动圈式电磁直线执行器、阀单元和泵单元;其中,以联动泵模块a为例,如图2所示,所述动圈式电磁直线执行器包括外磁轭2、粘接于外磁轭2内表面的永磁阵列4,通过内磁轭3同轴固连于永磁阵列4两端的第一端盖1和第二端盖7,第二端盖7的外端部同轴固连阀泵固定法兰8,电磁线圈组6绕制于线圈骨架5的凹槽内,线圈骨架5套装于内磁轭3外表面和永磁阵列4内表面间,线圈骨架5的伸出齿通过第二端盖7的凹槽置于阀泵固定法兰8的内腔中,线圈骨架连接板9通过线圈骨架5伸出齿上的螺纹孔与线圈骨架5固定连接;所述阀单元为两位三通滑阀,包括第一阀盖10、阀体11、阀芯12和第二阀盖13,第一阀盖10、阀体11和第二阀盖13依次同轴固连于阀泵固定法兰8外端部,靠近阀体11的第一阀盖10端部设有空孔,空孔内安装第一直线轴承17,第一直线轴承17与第一阀盖10间设有密封圈a16和密封圈b18,靠近阀体11的第二阀盖13端部设有空孔,空孔内安装第二直线轴承19,第二直线轴承19与第二阀盖13间设有密封圈c20和密封圈e22,阀芯12贯穿阀单元,阀芯12的外表面设有密封圈d21,靠近阀泵固定法兰8端的阀芯12与线圈骨架连接板9同轴螺纹联接,阀芯12与阀体11间形成阀腔,阀腔壁上设有第一阀口a

v

、第二阀口p和第三阀口b

v

;所述泵单元包括缸体14和活塞15,缸体14同轴固连于第二阀盖13外端部,活塞15的伸出杆与阀芯12同轴螺纹联接,活塞15的外表面设有密封圈f23,活塞15外端部与缸体14间形成吸排油工作腔,吸排油工作腔壁上设有吸排油口a

p

;所述永磁阵列4由m个轴向充磁永磁体4.1和n个径向充磁永磁体4.2相互紧贴组成,其中m、n均为正整数,m=n 1;所述电磁线圈组6由a个正向线圈绕组6.1和b个反向线圈绕组6.2组成,相邻绕组的线圈缠绕方向相反,其中a、b

均为正整数,a=b或a

‑

b=

±

1;所述电磁线圈组6的绕组个数与径向充磁永磁体4.2个数满足n=a b。

35.联动泵模块a的工作原理如图3所示,线圈骨架5、电磁线圈组6、线圈骨架连接板9、阀芯12、活塞15和密封圈共同组成联动泵模块a的泵动子,载流的电磁线圈组6在永磁阵列4所提供的稳定磁场中受到洛伦兹力并作用于泵动子,同时推动阀芯12和活塞15在行程内产生轴向位移,通过控制器调节不同的电流方向就可实现不同方向的驱动力输出,通过控制器调节不同的电流幅值就可实现不同大小的驱动力输出;图3中(a)所示是泵动子处于行程的负端部,此时阀腔同时与第三阀口b

v

和第二阀口p连通,油液既可以从第三阀口b

v

流入阀腔并从第二阀口p排出,也可以第二阀口p流入阀腔并从第三阀口b

v

排出,在图3中(a)所示的电流下,泵动子向右运动,阀腔通过第二阀口p与第三阀口b

v

的连通面积逐渐减小,同时吸排油工作腔的体积减小,吸排油工作腔内部的油液通过吸排油口a

p

被压出;当泵动子运动到行程中位时,如图3中(b)所示,此时阀腔仅与第二阀口p连通,泵动子在图3中(b)所示的电流下继续向右运动,吸排油工作腔的体积持续减小,吸排油工作腔内部的油液通过吸排油口a

p

被压出,同时阀腔通过第二阀口p与第一阀口a

v

的连通面积逐渐增大;当泵动子在如图3中(c)所示的电流下继续向右运动至行程正端部时,吸排油工作腔的体积达到最小,停止吸排油工作,此时阀腔同时与第一阀口a

v

和第二阀口p连通,油液既可以从第一阀口a

v

流入阀腔并从第二阀口p排出,也可以第二阀口p流入阀腔并从第一阀口a

v

排出;随后,通过控制信号改变电磁线圈组6中的电流方向,泵动子产生反向位移向左运动,阀腔通过第二阀口p与第一阀口a

v

的连通面积逐渐减小,当泵动子运动到行程中位时,阀腔与第一阀口a

v

脱离,随后通过第二阀口p逐渐与第三阀口b

v

连通,直至泵动子到达行程的负端部,在此过程中,吸排油工作腔的体积逐渐增大,外部油液通过吸排油口a

p

吸入吸排油工作腔中。

36.所述连接四个联动泵模块的油路包括全联动连接和半联动连接;所述全联动连接为联动泵模块a的吸排油口a

p

与联动泵模块b的第二阀口p连接、联动泵模块b的吸排油口a

p

与联动泵模块c的第二阀口p连接、联动泵模块c的吸排油口a

p

与联动泵模块d的第二阀口p连接、联动泵模块d的吸排油口a

p

与联动泵模块a的第二阀口p连接,联动泵模块a的第一阀口a

v

、联动泵模块b的第一阀口a

v

、联动泵模块c的第一阀口a

v

和联动泵模块d的第一阀口a

v

均与油口x连通,联动泵模块a的第三阀口b

v

、联动泵模块b的第三阀口b

v

、联动泵模块c的第三阀口b

v

和联动泵模块d的第三阀口b

v

均与油口y连通,如图1所示;所述半联动连接为联动泵模块a的吸排油口a

p

与联动泵模块b的第二阀口p连接、联动泵模块b的吸排油口a

p

与联动泵模块a的第二阀口p连接、联动泵模块c的吸排油口a

p

与联动泵模块d的第二阀口p连接、联动泵模块d的吸排油口a

p

与联动泵模块c的第二阀口p连接,联动泵模块a的第三阀口b

v

、联动泵模块b的第一阀口a

v

、联动泵模块c的第三阀口b

v

和联动泵模块d的第一阀口a

v

均与油口x连通,联动泵模块a的第一阀口a

v

、联动泵模块b的第三阀口b

v

、联动泵模块c的第一阀口a

v

和联动泵模块d的第三阀口b

v

均与油口y连通,如图4所示。

37.油路的全联动连接和半联动连接原理相同,只是管路连接方式不同。全联动连接中每个联动泵模块的泵单元在相邻联动泵模块的阀单元联合驱动配流下工作,即联动泵模块a的泵单元在联动泵模块b的阀单元联合驱动配流下工作、联动泵模块b的泵单元在联动泵模块c的阀单元联合驱动配流下工作、联动泵模块c的泵单元在联动泵模块d的阀单元联合驱动配流下工作、联动泵模块d的泵单元在联动泵模块a的阀单元联合驱动配流下工作;

半联动连接中每两个相邻联动泵模块的阀单元和泵单元相互联合驱动配流工作,即相邻的联动泵模块a和联动泵模块b中的泵单元和阀单元相互联合驱动配流工作、相邻的联动泵模块c和联动泵模块d中的泵单元和阀单元相互联合驱动配流工作;每个联动泵模块的工作原理完全相同,四个联动泵模块在四路幅值相同、相位依次差90度的正弦位移信号控制下同时联合驱动配流工作,从油口x和油口y其中一个油口中吸油,从另一个油口中排油;通过控制四路位移信号的幅值可以控制本发明的一种四模块联动配流式电磁直驱泵的输出流量,通过控制四路位移信号的相位关系可以控制本发明的一种四模块联动配流式电磁直驱泵的流量输出方向。

38.本发明的一种四模块联动配流式电磁直驱泵是双向泵,包含两种流量输出工况,以油路的半联动连接为例,对本发明的一种四模块联动配流式电磁直驱泵工作方法进行详细描述,具体过程如下:

39.(1)第一流量输出工况:油口x排油,油口y吸油

40.本发明的泵中四个联动泵模块按照上述原理同时联合驱动配流工作,四个联动泵模块的位移如图5所示。为了便于描述,四个联动泵模块中泵动子的初始位置设置为依次差90度的相位,即联动泵模块a的泵动子处于行程中位,联动泵模块b的泵动子处于行程正端部,联动泵模块c的泵动子处于行程中位,联动泵模块d的泵动子处于行程负端部;在0到t/4时刻,联动泵模块a的泵动子从行程中位向行程正端部运动,联动泵模块a中泵动子的活塞15压缩吸排油工作腔,油液经过联动泵模块b的第二阀口p从第一阀口a

v

汇入油口x,从油口x排出泵,同时,联动泵模块d的泵动子从行程正端部向行程中位运动,联动泵模块d中泵动子的活塞15压缩吸排油工作腔,油液经过联动泵模块c的第二阀口p从第三阀口b

v

汇入油口x,从油口x排出泵;同理,油口y吸油,油液通过联动泵模块a和联动泵模块b的同时联动驱动吸入联动泵模块b的吸排油工作腔,并通过联动泵模块c和联动泵模块d的同时联动驱动吸入联动泵模块c的吸排油工作腔;综合上面四个联动泵模块的运动及位置关系,整个周期t内本发明的一种四模块联动配流式电磁直驱泵油口x和油口y的流量曲线如图6所示,流量为正代表排油,流量为负代表吸油。

41.(2)第二流量输出工况:油口x吸油,油口y排油

42.本发明的泵中四个联动泵模块按照上述原理同时联合驱动配流工作,四个联动泵模块的位移如图7所示。在0到t/4时刻,油液通过联动泵模块c和联动泵模块d的同时联动驱动从联动泵模块c的吸排油工作腔排出,同时,油液通过联动泵模块c和联动泵模块d的同时联动驱动从联动泵模块d的吸排油工作腔排出,排出的油液汇入油口y,从油口y排出泵;同理,油口x吸油,油液通过联动泵模块a和联动泵模块b的同时联动驱动吸入联动泵模块a的吸排油工作腔,并通过联动泵模块a和联动泵模块b的同时联动驱动吸入联动泵模块b的吸排油工作腔;综合上面四个联动泵模块的运动及位置关系,整个周期t内本发明的一种四模块联动配流式电磁直驱泵油口x和油口y的流量曲线如图8所示,流量为正代表排油,流量为负代表吸油。

43.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。