适用于v型辊道输送的管棒材表面自适应成像系统及方法

技术领域

1.本发明涉及产品表面基于机器视觉检测技术,更具体地说,涉及一种适用于v型辊道输送的管棒材表面自适应成像系统及方法。

背景技术:

2.在钢铁产品质量检测领域,基于机器视觉的二维成像检测技术被广泛应用,近年来,三维成像检测技术也开始应用于钢铁行业。这些技术在钢铁产品产线的应用,一个重要前提是保持检测系统的成像参数不变,如成像分辨率保持不变,这要求成像距离、镜头焦距等参数保持不变。因钢铁产品一条产线需要生产多种规格的产品,为了满足成像分辨率不变这一要求,需要对成像系统的参数做出调整。一种方法是调整镜头焦距,采用变焦镜头,但当产品规格变化大的情况下,难以选择合适的变焦镜头;另一种方法是保持镜头焦距不变,调整成像距离,这种方法的适用性强,调整灵活,较容易应用到生产现场。

3.针对管棒材表面检测,如专利“热态圆柱形长材表面质量视觉检测的成像方法和装置”(申请号201410010310.1),公开了一种针对产品规格变化而设计的同步调整机构,实现成像单元的自动调整。这种方法适用于成像装置与产线中心高度一致的情况,当检测对象中心变化时,该方法不适用。又如“用于钢管视觉检测的信息采集设备及检测系统”(申请号 201920758879.4),公开了一种用于钢管视觉检测的信息采集设备和检测系统,没有涉及到钢管规格变化情况下的成像对策。

4.针对检测对象规格变化时,检测对象中心位置也发生变化的情况,特别是针对v型辊道输送的管棒材,需要对成像检测系统进行成像参数的调整,从而实现不同规格管棒材的检测。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种适用于v 型辊道输送的管棒材表面自适应成像系统及方法,根据管棒材外径尺寸预先计算的调整参数,控制成像检测系统多轴的位置调整,从而实现成像系统的自动对焦控制,完成不同规格管棒材的外表自适应成像。

6.为实现上述目的,本发明采用如下技术方案:

7.一方面,一种适用于v型辊道输送的管棒材表面自适应成像系统,包括控制单元,还包括检测箱体,所述检测箱体上设有提升电机,所述提升电机的输出轴上设有背板,所述背板上设有多个传感单元,多个所述传感单元绕所述背板的中心位置均匀排列,每个所述传感单元上均连有伺服电机,所述提升电机、所述伺服电机均连接所述控制单元。

8.所述检测箱体上还开设有多个检测窗口。

9.所述伺服电机为伺服滑台。

10.另一方面,一种适用于v型辊道输送的管棒材表面自适应成像方法,所述管棒材在所述v型辊道输送上进行输送,输送进入所述成像系统进行表面质量检测,检测流程如下:

11.s1、检测前,所述成像系统进行检测位置标定;

12.s2、所述成像系统获取生产信息;

13.s3、所述成像系统根据所述管棒材参数,计算调整检测位置;

14.s4、各所述传感单元进行成像调整;

15.s5、所述成像系统开始检测;

16.s6、所述成像系统结束检测;

17.s7、重复步骤s2至s6。

18.所述s1中,所述成像系统的检测位置标定包括将所述成像系统的检测位置的检测中心点与所述v型辊道的辊面最低点对齐,并确保各所述传感单元与所述检测中心点的距离m均相同。

19.所述s2中,获取生产信息包括所述成像系统通过生产信息系统获得所述管棒材的半径信息r1。

20.所述s3中,所述成像系统根据所述管棒材的半径信息r1,提升所述成像系统的检测位置。

21.所述成像系统的检测位置的检测中心点提升距离计算如下:

[0022][0023]

公式中,o为原检测位置的检测中心点,o1为提升后检测位置的检测中心点,r1为管棒材的半径,α为v型辊道的辊面夹角角度。

[0024]

所述s4中,各所述传感单元根据提升后所述检测中心点的位置,重新调整各所述传感单元的位置,确保各所述传感单元与提升后所述检测中心点的距离保持为所述步骤s1中的m。

[0025]

各所述传感单元再向外移动调整,并再确保各所述传感单元至所述管棒材表面的距离保持为所述步骤s1中的m。

[0026]

各所述传感单元调整距离为所述管棒材的半径r1。

[0027]

在上述的技术方案中,本发明所提供的一种适用于v型辊道输送的管棒材表面自适应成像系统及方法,使传感单元的成像距离保持一致,有效实现不同规格产品清晰成像。对于v型辊道输送管棒材的表面检测,本发明提出了两个维度的位置调整,保证了各传感单元到被测对象表面的距离与标定时设定的成像距离一致,以便得到有效的图像数据,从而完成管棒材表面的视觉检测。

附图说明

[0028]

图1是本发明成像系统实施例的结构示意图;

[0029]

图2是本发明成像系统实施例中v型辊道输送的示意图;

[0030]

图3是本发明成像系统实施例中v型辊道与成像系统相对位置的示意图;

[0031]

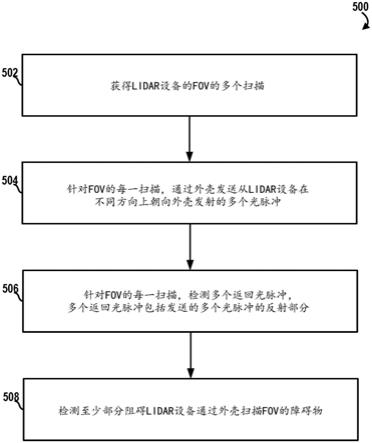

图4是本发明成像方法实施例的检测流程图;

[0032]

图5是本发明成像方法实施例成像系统的检测位置标定示意图;

[0033]

图6是本发明成像方法实施例成像系统的检测位置调整示意图;

[0034]

图7是本发明成像方法实施例各传感单元调整的示意图;

[0035]

图8是本发明成像方法实施例各传感单元调距的示意图;

[0036]

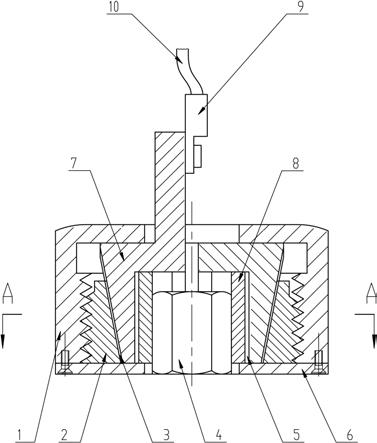

图9是本发明成像方法实施例v型辊道的剖面示意图。

具体实施方式

[0037]

下面结合附图和实施例进一步说明本发明的技术方案。

[0038]

如图1所示,本发明所提供的一种适用于v型辊道输送的管棒材表面自适应成像系统,包括控制单元,还包括检测箱体1,检测箱体1上安装有提升电机2,提升电机2的输出轴上安装有背板3,背板3上安装有多个传感单元4(本实施例安装有六个),六个传感单元4围绕背板3的中心位置均匀排列,每个传感单元4上均连有伺服电机5,提升电机2、伺服电机5均连接控制单元。背板3可以在提升电机2的作用下调整垂向的位置,传感单元4可以在伺服电机5的驱动下沿成像系统的检测中心点的轴线方向移动。

[0039]

检测箱体1上还开设有多个检测窗口6,方便系统维护保养。

[0040]

当本发明成像系统接收到生产信息后,根据计算得到的位置参数,由控制单元(plc)控制提升电机2、伺服电机5调整本发明成像系统的检测中心点和六个传感单元4到设定的位置。

[0041]

伺服电机5可选用伺服滑台。

[0042]

如图2至图8所示,本发明还提供了一种适用于v型辊道输送的管棒材表面自适应成像方法,管棒材10在v型辊道20输送上进行输送,输送进入成像系统30进行表面质量检测,检测流程如下:

[0043]

s1、检测前,成像系统30进行检测位置标定;

[0044]

s2、成像系统30获取生产信息;

[0045]

s3、成像系统30根据管棒材10参数,计算调整检测位置;

[0046]

s4、各传感单元4进行成像调整;

[0047]

s5、成像系统30开始检测;

[0048]

s6、成像系统30结束检测;

[0049]

s7、重复步骤s2至s6。

[0050]

在步骤s1中,成像系统30的检测位置标定包括将成像系统30的检测位置的检测中心点o与v型辊道20的辊面最低点对齐重合,位于同一水平线上,并确保六个传感单元4与检测中心点o的距离均相同且为m,完成标定过程。

[0051]

在步骤s2中,成像系统30获取生产信息包括成像系统30通过生产信息系统获得管棒材10的半径信息r1。

[0052]

在步骤s3中,成像系统30根据管棒材10的半径信息r1,将成像系统30的检测位置的检测中心点o提升至检测中心点o1。

[0053]

成像系统30的检测位置的检测中心点提升距离oo1计算如下:

[0054][0055]

公式中,o为原检测位置的检测中心点,o1为提升后检测位置的检测中心点,r1为管棒材的半径,α为v型辊道20的辊面夹角角度。

[0056]

在步骤s4中,六个传感单元4根据提升后检测中心点o1的位置,重新调整六个传感

单元4的位置,确保六个传感单元4与提升后检测中心点 o1的距离继续保持为m。

[0057]

然后六个传感单元4再沿检测中心点o1的轴线向外移动调整距离,并再确保六个传感单元4至管棒材10表面的距离保持为m。

[0058]

六个传感单元4调整距离为管棒材10的半径r1。

[0059]

综上所述,要实现管棒材10成像的自适应调整,成像系统30需要实现两个维度的位置调整,一是成像系统30的检测中心点位置调整,另外就是各传感单元4位置调整。对于v型辊道20,其调整的距离分别为和r1。类似地,对于其他类型的辊道,也可采用类似方法进行位置参数计算。

[0060]

实施例

[0061]

如图9所示,v型辊道20的角度α为150度,由此可以得到检测任意外径规格钢管需要进行的位置调整参数。以外径φ=100mm的管棒材10为例,其需要提升的位置为各传感单元沿滑台需要向外调整的距离。

[0062]

下表1列出了几种常见管棒材外径规格的调整参数:

[0063]

表1位置调整参数计算(单位:mm)

[0064][0065][0066]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。