1.本发明涉及航空发动机领域,具体涉及一种机匣低循环疲劳试验方法以及装置。

背景技术:

2.航空发动机机匣同时承受气体载荷、温度载荷、惯性载荷以及振动载荷等,受载情况十分复杂。据国内外统计数据表明,机匣事故中大部分是由疲劳引起的,机匣的定寿通常基于全尺寸机匣的疲劳寿命试验。

3.发明人发现,相关技术中,航空发动机机匣疲劳试验只能对一个关键部位施加常温均温和模拟应力状态。一个航空发动机机匣疲劳试验只能对一个关键部位进行定寿。如果确定了不止一个关键部位,就要规划几个航空发动机机匣疲劳试验进行定寿。如果在试验过程中,其他部位先于预定的关键部位发生破坏,就需要重新设计航空发动机机匣疲劳试验,这就耗费了很大的人力成本、时间成本以及经济成本。

4.发明人发现,现有技术中至少存在下述问题:现有的航空发动机机匣低循环疲劳试验方法不能模拟整个机匣的温度场和应力场,如果要针对多个关键部位进行测试,那么需要策划多个疲劳试验方案以确定机匣的疲劳寿命,现有的试验过程耗费了很大的人力成本、时间成本以及经济成本。

技术实现要素:

5.本发明提出一种机匣低循环疲劳试验装置以及方法,用以优化机匣低循环疲劳试验。

6.本发明提供了一种机匣低循环疲劳试验装置,其特征在于,包括:

7.固定夹具,用于提供支撑;

8.机匣转接段,一端和与所述固定夹具和加载夹具连接,另一端和机匣连接,用于模拟相邻机匣的刚度、机匣安装状态以及边界条件。

9.机匣,与所述机匣转接段连接;所述机匣设置有流体入口和流体出口;加热单元,围绕在所述机匣的外侧;所述加热单元包括多个加热件,至少存在两个所述加热件是独立的;

10.第一气流引入流道,与所述机匣的流体入口连通;以及

11.第二气流引入流道,与所述机匣的流体入口连通,且与所述第一气流引入流道是独立的。

12.在一些实施例中,所述加热件是环形的,多个所述加热件并排包围于所述机匣的外侧。

13.在一些实施例中,多个所述加热件从所述机匣的轴向的一端排列至所述机匣的轴向的另一端。

14.在一些实施例中,所述机匣的流体入口包括两个,分别为第一流体入口和第二流体入口;所述第一流体入口与所述第一气流引入流道连通,所述第二流体入口与所述第二

气流引入流道连通。

15.在一些实施例中,机匣低循环疲劳试验装置还包括:

16.第一气源,用于提供气流;以及

17.加热系统,与所述第一气源和所述第一气流引入流道连通;所述加热系统被构造为将所述第一气源输送的气体加热后输送至所述第一气流引入流道。

18.在一些实施例中,机匣低循环疲劳试验装置还包括:

19.第二气源,用于提供气流;以及

20.冷却系统,与所述第二气源和所述第二气流引入流道连通;所述加热系统被构造为将所述第二气源输送的气体冷却后输送至所述第二气流引入流道。

21.在一些实施例中,机匣低循环疲劳试验装置还包括:

22.导流板,围绕于所述机匣的外侧;

23.其中,所述第一气流引入流道位于所述导流板和所述机匣之间的空隙中,所述第二气流引入流道位于所述导流板的外侧。

24.在一些实施例中,机匣低循环疲劳试验装置还包括:

25.轴向载荷加载装置,与所述机匣连接,所述轴向载荷加载装置被构造为向所述机匣提供轴向载荷。

26.在一些实施例中,机匣低循环疲劳试验装置还包括:

27.横向载荷加载装置,与所述机匣连接,所述横向载荷加载装置被构造为向所述机匣提供横向载荷。

28.在一些实施例中,机匣低循环疲劳试验装置还包括:

29.扭矩加载装置,与所述机匣连接,所述扭矩加载装置被构造为向所述机匣提供扭矩。

30.在一些实施例中,机匣低循环疲劳试验装置还包括:

31.温度检测元件,设置于所述机匣,以采集所述机匣的温度;和/或,

32.应力检测元件,设置于所述机匣,以采集所述机匣的应力。

33.本发明实施例还提供一种机匣低循环疲劳试验方法,包括以下步骤:

34.确定机匣设定位置的温度剖面以及应力剖面;

35.根据温度剖面和应力剖面计算机匣的寿命;找出造成损伤最大的循环,并将其作为标准循环;

36.根据标准循环峰值点状态对应的机匣的温度分布确定加热单元的布置位置;

37.根据标准循环峰值点状态对应的机匣的应力分布确定第一气流引入流道和第二气流引入流道各自的流体参数;

38.调节所述加热单元的加热性能、第一气流引入流道和第二气流引入流道的参数,进行加载循环疲劳试验。

39.在一些实施例中,调节所述加热单元的加热性能包括:

40.控制沿着所述机匣的轴向的一端到另一端的各个加热件的温度。

41.在一些实施例中,所述第一气流引入流道的流体参数包括流体温度和流体压力;和/或,所述第二气流引入流道的流体参数包括流体温度和流体压力。

42.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制轴向载荷

加载参数。

43.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制横向载荷加载参数。

44.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制扭矩载荷加载参数。

45.在一些实施例中,机匣低循环疲劳试验方法还包括以下步骤:

46.在所述机匣的设定位置设置温度检测元件,以采集机匣的温度分布;

47.根据采集到的温度分布判断所述机匣的试验条件下的温度场是否和所述机匣发动机条件下的温度场接近;

48.如果不接近,则调节所述加热单元的各个加热件的温度,以使得所述机匣设定位置的试验条件下的温度场与发动机条件下的温度场接近。

49.在一些实施例中,机匣低循环疲劳试验方法还包括以下步骤:

50.在所述机匣的设定位置设置应力检测元件,以采集机匣的应力分布;

51.根据采集到的应力分布判断所述机匣设定位置的试验条件下的应力场是否和发动机条件下的应力场接近;

52.如果不接近,则调节所述第一气流引入流道或者所述第二气流引入流道的流体参数,以使得所述机匣设定位置的试验条件下的应力场和发动机条件下的应力场接近。

53.在一些实施例中,根据温度剖面和应力剖面计算机匣的寿命包括:根据温度剖面和应力剖面计算机匣寿命,采用损伤雨流计数法得到设定位置的标准循环。

54.上述技术方案提供的机匣低循环疲劳试验装置,其试验装置所包括的加热单元具有多个加热件,各个加热件是独立的。并且,试验装置设置了第一气流引入流道和第二气流引入流道,第一气流引入流道和第二气流引入流道是相对独立的,可以根据需要同时向机匣内部通入高温、低温气流。上述技术方案,可以单独控制加热单元的工作、第一气流引入流道的参数、第二气流引入流道的参数,通过可调加热单元和气流的联合作用可模拟整个机匣的温度场。上述技术方案,通过优化的传热分析,设计可调加热单元和多路气流的联合作用方式模拟整个航空发动机机匣的温度场,取代传统航空发动机机匣的低循环疲劳试验,突破了传统意义上航空发动机机匣的冷态或热态试验,提出全新的航空发动机机匣低循环疲劳试验加载方法,为航空发动机机匣的低循环疲劳试验开辟了新思路,节省了试验次数、人力成本、时间成本和经济成本。

55.进一步地,通过可调机械载荷和气流的联合的作用可模拟整个航空发动机机匣的应力场。最终实现了确定机匣测试过程中的所需要的试验载荷参数。上述技术方案,实现了一种全新的航空发动机机匣低循环疲劳试验方法,突破了传统意义上航空发动机机匣关键部位的冷态或热态试验。上述技术方案通过模拟整个机匣的温度场和应力场,实现了仅通过一个机匣低循环疲劳试验,对多个关键部位的分析寿命进行验证,从而确定整个机匣的寿命,优化了航空发动机机匣的低循环疲劳试验,突破了传统意义上航空发动机机匣的冷态或热态试验。

附图说明

56.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发

明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

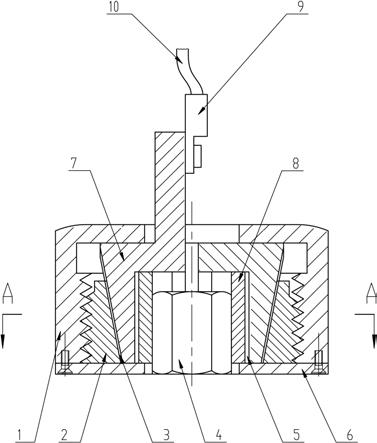

57.图1为本发明实施例提供的机匣低循环疲劳试验装置的结构示意图;

58.图2为本发明实施例提供的机匣低循环疲劳试验方法的流程示意图;

59.图3为本发明实施例提供的机匣低循环疲劳试验方法的控制示意图。

具体实施方式

60.下面结合图1~图3对本发明提供的技术方案进行更为详细的阐述。

61.参见图1,本发明实施例提供一种机匣低循环疲劳试验装置,用于对航空发动机机匣以及具有类似结构和性能的机匣2进行低循环疲劳试验,可广泛应用于军、民用航空发动机航空发动机机匣试验。

62.参见图1,本发明实施例提供一种机匣低循环疲劳试验装置,包括固定夹具1、机匣2、加热单元3、第一气流引入流道4以及第二气流引入流道5。

63.参见图1,固定夹具1用于提供支撑,固定夹具1与基座等固定在一起。机匣2的一端与固定夹具1安装在一起之后,机匣2的另一端是悬空的,即安装完成后,机匣2为悬臂状的。机匣2为试验对象。机匣2的壁体可以为单层的、双层带有夹层空腔的或者机匣2壁体的部分区域带有夹层空腔的。

64.参见图1,机匣2设置有流体入口21和流体出口22。流体入口21用于接收第一气流引入流道4和第二气流引入流道5引入的流体。机匣2的流体入口21包括两个,分别为第一流体入口21a和第二流体入口21b;第一流体入口21a与第一气流引入流道4连通,第二气流引入流道5与第二气流引入流道5连通。第一气流引入流道4和第二气流引入流道5是两条独立的流道,第一气流引入流道4和第二气流引入流道5,其中一个用于往机匣2内通入高温流体,另一个用于往机匣2内通入低温流体。

65.具体来说,第一气流引入流道4与机匣2的流体入口21连通。第二气流引入流道5与机匣2的流体入口21连通,且与第一气流引入流道4是独立的。对于机匣2的壁体为双层的结构,第一气流引入流道4和第二气流引入流道5还可以向夹层空腔内输送流体。第一气流引入流道4比如用于往机匣2内部通入预加热气流,第二气流引入流道5比如用于往机匣2内部通入冷气流。预加热气流通过固定夹具1的第一开孔101流经不同温度的加热件31后引入到机匣2内部,并通过机匣2的流体出口22流出。冷气流通过固定夹具1的第二开孔102流经导流板10的第三开孔103引入到机匣2内部,并通过机匣2的流体出口22流出。

66.参见图1,加热单元3围绕在机匣2的外侧。加热单元3包括多个加热件31,至少存在两个加热件31是独立的。加热单元3的安装位置被构造为可调节的,以尽量使得模拟过程中机匣2受到的温度分布与机匣2实际工作过程中的温度分布相同。加热件31是独立的,是指加热件31的温度被独立控制。具体设置方式有多种,比如对于某一个型号的航空发动机机匣,其温度场相对确定,温度场体现了机匣2的温度分布规律。根据温度分布规律,将温度相同的多个加热件31作为一个整体,统一控制。将温度不同的加热件31分开控制。上述方式可以更精确地控制各个加热单元3的参数,使得机匣2的温度场更贴合实际航空发动机机匣2的温度分布情况。

67.参见图1,在一些实施例中,加热件31是环形的,多个加热件31并排包围于机匣2的外侧。通过成排设置多个加热件31,使得机匣2的外侧的多个区域都有对应的加热件31,通

过控制该加热件31的温度,能够大致控制机匣2的温度分布。

68.继续参见图1,在一些实施例中,多个加热件31从机匣2的轴向的一端排列至机匣2的轴向的另一端。如此设置加热件31,使得机匣2整个轴向长度都被加热件31覆盖,这样能够更加精确地控制机匣2的温度场。

69.上述技术方案,通过加热单元3实现机匣大致的温度分布,通过加热单元3、第一气流引入流道4和第二气流引入流道5共同配合,以实现更为精确的温度分布。

70.参见图1,在一些实施例中,机匣低循环疲劳试验装置还包括第一气源6和加热系统7。第一气源6用于提供气流。加热系统7与气源和第一气流引入流道4连通;加热系统7被构造为将第一气源6输送的气体加热后输送至第一气流引入流道4。第一气源6输出的气体经过加热系统7后变为高温气流,该高温气流后续被通入到机匣2内部,以模拟机匣2的温度场和应力场。

71.继续参见图1,在一些实施例中,机匣低循环疲劳试验装置还包括第二气源8和冷却系统9。第二气源8用于提供气流。冷却系统9与气源和第二气流引入流道5连通;加热系统7被构造为将第一气源6输送的气体冷却后输送至第二气流引入流道5。第二气源8输出的气体经过冷却系统9后变为低温气流,该低温气流后续被通入到机匣2内部,以模拟机匣2的温度场和应力场。

72.第一气源6和第二气源8可以采用同一个气源。气源流出的流体分为两个支路,一个支路流向加热系统7和第一气流引入流道4,另一个支路流向冷却系统9和第二气流引入流道5。

73.继续参见图1,在一些实施例中,机匣低循环疲劳试验装置还包括导流板10,导流板10围绕于机匣2的外侧。其中,第一气流引入流道4位于导流板10和机匣2之间的空隙中,第二气流引入流道5位于导流板10的外侧。导流板10被构造为环形的,导流板10的一端与固定夹具1固定在一起,导流板10的另一端与加载夹具17固定在一起。后文介绍的轴向载荷加载装置11、横向载荷加载装置12以及扭矩加载装置13都位于导流板10的区域之外,即它们固定在加载夹具17远离导流板10的一侧。上文介绍的第一气源6、第二气源8、加热系统7以及冷却系统9都位于导流板10的区域之外,即它们固定在固定夹具1远离导流板10的一侧。

74.上述技术方案,通过可调节的加热单元3、预加热气流以及冷气流的联合作用方式来模拟整个机匣2的温度场。

75.参见图1,在一些实施例中,机匣低循环疲劳试验装置还包括轴向载荷加载装置11,轴向载荷加载装置11与机匣2连接,轴向载荷加载装置11被构造为向机匣2提供轴向载荷。轴向载荷加载装置11安装在机匣2的另一端。轴向载荷加载装置11比如为作动筒。

76.在一些实施例中,机匣低循环疲劳试验装置还包括横向载荷加载装置12与机匣2连接,横向载荷加载装置12被构造为向机匣2提供横向载荷。横向载荷加载装置12安装在机匣2的另一端。横向载荷加载装置12比如为作动筒。横向载荷加载装置12与轴向载荷加载装置11相互分开。具体地,通过液压伺服控制向机匣2充入液压红油,以模拟高压压气机机匣压力分布和轴向载荷。

77.参见图1,在一些实施例中,机匣低循环疲劳试验装置还包括扭矩加载装置13,与机匣2连接,扭矩加载装置13被构造为向机匣2提供扭矩,。扭矩加载装置13安装在机匣2的另一端。扭矩加载装置13比如为作动筒。横向载荷加载装置12、轴向载荷加载装置11与扭矩

加载装置13相互分开。

78.参见图1,在一些实施例中,机匣2的一端通过固定夹具1与固定夹具1固定在一起。机匣2的另一端固定有机匣转接段16,机匣转接段16固定有加载夹具17。轴向载荷加载装置11、横向载荷加载装置12以及扭矩加载装置13都安装于加载夹具17。

79.在一些实施例中,机匣低循环疲劳试验装置还包括温度检测元件14和/或应力检测元件15。温度检测元件14设置于机匣2,以采集机匣2的温度。应力检测元件15设置于机匣2,以采集机匣2应力分布。

80.航空发动机机匣2壁面的各个关键部位需要根据需要布置足够数量的温度检测元件14和应力检测元件15。温度检测元件14采用温度传感器,应力检测元件15采用应变片。上述技术方案,在航空发动机机匣壁面的不同位置按照发动机实际温度分布和实际应力分布分别布置温度检测元件14温度传感器和应力检测元件15实时监控航空发动机机匣的温度场和应力场,并通过闭环控制系统调节加热单元3、第一气流引入流道4和第二气流引入流道5各自的气流温度、气流流量和机械载荷以达到试验所需的温度场和应力场。可见上述技术方案通过设计一种整体加热加压方式,实现了比较准确地模拟航空发动机机匣的温度场和应力场,进而实现了通过一个航空发动机机匣疲劳试验确定高压压气机的寿命。

81.参见图2和图3,下面介绍一种机匣低循环疲劳试验方法,可以采用上述任一实施例提供的机匣低循环疲劳试验装置实现。该机匣低循环疲劳试验方法,包括以下步骤:

82.步骤s100、确定机匣2设定位置的温度剖面以及应力剖面。

83.设定位置是指根据计算分析得到的关键部位。

84.温度剖面是指机匣某一个位置的温度时间历程;温度场是某一个时刻,该机匣2的温度分布。

85.应力剖面是指机匣某一个位置的应力时间历程;应力场是某一个时刻,该机匣2的应力分布。

86.步骤s200、根据温度剖面和应力剖面计算机匣2设定位置的寿命,并找出造成损伤最大的循环,将其作为标准循环。

87.在步骤s200中,根据温度剖面和应力剖面,采用损伤雨流法计算找出损伤最大的循环。损伤雨流法是相对于雨流计数法而言的,雨流计数法是指以一个应力应变迟滞回线作为一个循环的计数方法。由于该法像雨流从塔顶往下流而得名。标准的雨流计数法根据等效应力剖面,将应力剖面分解为很多应力循环。损伤雨流计数法根据应力剖面和温度剖面,计算每两个点的损伤,选出最大的损伤循环。然后将最大损伤循环中峰值点的应力状态转换到八面体上,得到八面体剪应力,然后将其他状态点的六个应力分量全部投影到该八面体剪应力方向上,然后对这些八面体剪应力进行标准雨流计数,得到各个循环。

88.步骤s300、根据标准循环峰值点状态对应的机匣的温度分布确定加热单元3的布置位置。确定加热单元3的布置位置是指确定各个加热单元3的加热件31的设置数量、间距、以及将哪些/哪个加热件31共同控制等。如果要实现温度的精准控制,上述的步骤s300还可以与后文介绍的调节第一气流引入流道4和第二气流引入流道5各自的流体参数配合,以模拟所需要的温度场。

89.步骤s400、根据标准循环峰值点状态对应的机匣的应力分布确定第一气流引入流道4和第二气流引入流道5各自的流体参数。

90.第一气流引入流道4的流体参数包括流体温度和流体压力。第二气流引入流道5的流体参数包括流体温度和流体压力。

91.步骤s500、调节加热单元3的加热性能、第一气流引入流道4和第二气流引入流道5的参数,进行加载循环疲劳试验。

92.在上述的步骤s500中,调节加热单元3的加热性能包括:控制沿着机匣2轴向的一端到另一端的各个加热件31的各自的温度。

93.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制轴向载荷加载装置11的轴向载荷加载参数。轴向载荷加载装置11比如为作动筒。

94.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制横向载荷加载装置12的横向载荷加载参数。横向载荷加载装置12比如为作动筒。

95.在一些实施例中,在进行加载循环疲劳试验之前,还包括以下步骤:控制扭矩加载装置13的扭矩载荷加载参数。扭矩加载装置13比如为作动筒。

96.控制轴向载荷加载参数、横向载荷加载参数、扭矩载荷加载参数的执行步骤的前后顺序没有特殊要求,可以同时进行,或者分步进行。载荷调节操作也可与上文介绍的确定第一气流引入流道4和第二气流引入流道5各自的流体参数的步骤配合,以模拟所需要的应力场。

97.在一些实施例中,机匣低循环疲劳试验方法还包括以下步骤:

98.步骤一、在机匣2的设定位置设置温度检测元件14,以采集机匣2的温度分布。

99.步骤二、根据采集到的温度分布判断机匣2试验条件下的温度场是否和机匣2发动机条件下的温度场接近。

100.步骤三、如果不接近,则调节加热单元3的各个加热件31的温度,以使得机匣2设定位置的试验条件下的温度场与发动机条件下的温度场接近。

101.通过上述步骤,可以实现温度分布的闭环反馈,使得试验过程中,机匣2所承受的温度场与发动机条件下的温度场尽量相同。

102.在一些实施例中,机匣低循环疲劳试验方法还包括以下步骤:

103.步骤一、在机匣2的设定位置设置应力检测元件15,以采集机匣2的应力分布。

104.步骤二、根据采集到的应力分布判断机匣2设定位置的试验条件下的应力场是否和发动机条件下的应力场接近。

105.步骤三、如果不相近,则调节第一气流引入流道4或者第二气流引入流道5的流体参数,以使得机匣2设定位置的试验条件下的应力场和发动机条件下的应力场接近。

106.通过上述步骤,可以实现应力分布的闭环反馈,使得试验过程中,机匣2所承受的应力场与发动机条件下的应力场尽量相同。

107.参见图1至图3,下面介绍机匣低循环疲劳试验方法的一些具体实现方式。

108.控制系统18与加热单元3、加热系统7、冷却系统9、轴向载荷加载装置11、横向载荷加载装置12、扭矩加载装置13、温度检测元件14、应力检测元件15均通信连接。

109.在试验开始前,对航空发动机的机匣2进行仿真计算,通过应力分析、传热分析、寿命分析以及安全性分析结果确定机匣2可能失效的关键部位。

110.首先,根据不同发动机状态下传热分析确定机匣2各关键部位的温度剖面;根据不同发动机状态下应力分析确定机匣2各关键部位的应力剖面。

111.其次,根据各关键部位的温度剖面和应力剖面进行寿命计算,用损伤雨流法找出造成损伤最大的循环,并将其作为标准循环。

112.再次,根据标准循环的温度分布设计加热件31的布置,每一个加热件31的温度和间距都可调,以近似实现标准循环的温度分布。根据标准循环的压力分布设计第一气流引入流道4和第二气流引入流道5,冷热气流的压力和温度分别可调以实现机匣2的压力分布。冷热气流亦可对温度分布进行调节以实现较准确的温度分布;根据标准循环的机械载荷设计作动筒的布置以实现轴向力,扭矩以及横向力。

113.复次,在机匣2内外表面粘贴温度传感器和应变片对机匣2的温度分布和应力分布进行测量,并将结果反馈给控制系统,控制系统通过调节各加热件31和冷热气流的温度以最终达到发动机标准循环的温度场;控制系统通过分别调节冷热气流的压力和作动筒载荷以最终达到发动机标准循环应力场。

114.最后,以最终调节好的各路气流压力和温度,各加热件31的温度以及各作动筒载荷进行加载循环疲劳试验。

115.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

116.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。